混凝土泵车用眼镜板、制备方法及混凝土泵车与流程

1.本发明涉及工程机械领域,尤其涉及一种混凝土泵车用眼镜板、制备方法及混凝土泵车。

背景技术:

2.眼镜板是混凝土泵车用的一种易损零部件。在泵送过程中,眼镜板与切割环往复交替相对切割运动实现吸料和送料。眼镜板不仅需要有良好的耐磨性能,还需要具有一定的抗冲击和抗疲劳性能。

3.在一些相关技术中,眼镜板采用在钢坯基体上镶嵌硬质合金的形式制备。眼镜板包括有单合金+内孔堆焊、双合金+内孔堆焊、全合金等结构形式,能够在保证整体抗冲击性能的情况下,使眼镜板的切割面和过料面实现耐磨,以达到提高零件使用寿命的目的。

4.硬质合金与钢坯基体的结合方式包括钎焊形式,但无论是单合金、双合金还是全合金,都是通过铜钎焊粘合将钢坯基体与硬质合金结合,该形式制备的眼镜板存在以下问题:1)在长时间使用过程中,钢坯基体及铜钎焊的间隙部分耐磨性较差,磨损后硬质合金部分裸露,受混凝土石料的冲击磨损易出现崩裂,使不耐磨的钢坯基体与混凝土直接接触,导致输送过程中漏浆,甚至造成眼镜板严重磨损而提前失效,需要停机维修更换零件,影响施工进度。2)从生产加工的角度考虑,合金镶嵌结构的眼镜板,生产工序多,需要经过:钢坯下料、开合金槽、合金配板、钎焊、堆焊、合金面打磨、钻孔、检验、喷漆等。3)硬质合金的采购成本高,一般要占整个眼镜板价格的60%至80%,导致整个眼镜板零件的成本高。

技术实现要素:

5.本发明的一些实施例提出一种混凝土泵车用眼镜板、制备方法及混凝土泵车,用于缓解眼镜板易磨损的问题。

6.在本发明的一个方面,提供一种混凝土泵车用眼镜板,包括:

7.基体,包括两个通孔、鼻梁部和两个弧形部,所述鼻梁部设于所述两个通孔之间,所述两个弧形部与所述鼻梁部形成所述两个通孔;

8.第一耐磨体,包括第一部和第二部,所述两个通孔内的每个通孔内设有一第一部,所述第一部连接所述鼻梁部,所述第二部设于所述鼻梁部的表面,且位于所述两个通孔之间;以及

9.第二耐磨体,所述两个通孔中的每个通孔内设有一第二耐磨体,所述第二耐磨体与所述弧形部连接;

10.其中,所述第一耐磨体的耐磨性大于所述第二耐磨体的耐磨性,所述第二耐磨体的耐磨性大于所述基体的耐磨性。

11.在一些实施例中,所述第二耐磨体包括第三部和第四部,所述第三部设于所述通孔内,所述第四部连接所述第三部且向所述通孔的外部凸起。

12.在一些实施例中,所述第四部的径向尺寸大于所述第三部的径向尺寸。

13.在一些实施例中,所述两个通孔中的每个通孔内的第一部与所述第二耐磨体围成所述通孔的整个内壁。

14.在一些实施例中,所述第一耐磨体的材料成分包括氧化锆、氧化铝、碳化硅中的至少两种,以及碳化钨,所述第二耐磨体的材料成分包括氧化锆、氧化铝、碳化硅中的至少两种,所述基体的材料成分包括铸钢。

15.在本发明的另一个方面,提供一种混凝土泵车用眼镜板的制备方法,包括以下步骤:

16.采用氧化锆、氧化铝、碳化硅中的至少两种粉末、碳化钨粉末与铁粉混合,制备第一耐磨体;

17.采用氧化锆、氧化铝、碳化硅中的至少两种粉末与铁粉混合,制备第二耐磨体;

18.将第一耐磨体和第二耐磨体放置在模具中,浇注铸钢金属液形成基体,基体与第一耐磨体和第二耐磨体结合形成眼镜板。

19.在一些实施例中,氧化锆、氧化铝、碳化硅的粉末颗粒粒度范围为0.02mm~0.1mm。

20.在一些实施例中,碳化钨的粉末颗粒粒度范围为5μm~10μm。

21.在一些实施例中,氧化锆、氧化铝、碳化硅中的至少两种粉末的组合与铁粉的混合质量比为1:1~3:1。

22.在一些实施例中,碳化钨粉末与氧化锆、氧化铝、碳化硅中的至少两种粉末的组合的质量比小于20%。

23.在一些实施例中,采用氧化锆、氧化铝、碳化硅中的至少两种粉末、碳化钨粉末与铁粉混合置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温第一预设时间;再经冷却后制得第一耐磨体。

24.在一些实施例中,采用氧化锆、氧化铝、碳化硅中的至少两种粉末与铁粉混合置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温第二预设时间;再经冷却后制得第二耐磨体。

25.在一些实施例中,将铸钢金属升温至1500℃~1550℃,形成铸钢金属液,在温度为1480℃~1520℃时在模具中浇注铸钢金属液,形成基体。

26.在本发明的另一个方面,提供一种混凝土泵车,其包括上述的混凝土泵车用眼镜板。

27.基于上述技术方案,本发明至少具有以下有益效果:

28.在一些实施例中,由于眼镜板的鼻梁部的表面,以及与鼻梁部连接的通孔的内壁为眼镜板与切割环配合的工作面,更容易磨损,因此,将鼻梁部的表面,以及与鼻梁部连接的通孔的部分内壁设置第一耐磨体,通孔的另外部分内壁设置第二耐磨体,也就是在眼镜板与切割环配合的切割面及过料孔处均增加耐磨体,提高了眼镜板的耐磨性。且在鼻梁部的耐磨体中加入预设量的钨元素,用于提高耐磨体的耐磨性和抗冲击性能。

附图说明

29.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

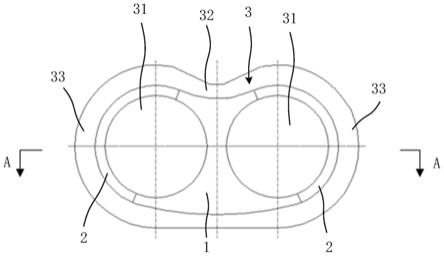

30.图1为根据本发明一些实施例提供的混凝土泵车用眼镜板的示意图;

31.图2为图1的a-a剖视示意图。

32.附图中标号说明如下:

33.1-第一耐磨体;11-第一部;12-第二部;

34.2-第二耐磨体;21-第三部;22-第四部;

35.3-基体;31-通孔;32-鼻梁部;33-弧形部。

36.应当明白,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。此外,相同或类似的参考标号表示相同或类似的构件。

具体实施方式

37.现在将参照附图来详细描述本发明的各种示例性实施例。对示例性实施例的描述仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。本发明可以以许多不同的形式实现,不限于这里所述的实施例。提供这些实施例是为了使本发明透彻且完整,并且向本领域技术人员充分表达本发明的范围。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、材料的组分、数字表达式和数值应被解释为仅仅是示例性的,而不是作为限制。

38.本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的部分。“包括”或者“包含”等类似的词语意指在该词前的要素涵盖在该词后列举的要素,并不排除也涵盖其他要素的可能。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

39.在本发明中,当描述到特定器件位于第一器件和第二器件之间时,在该特定器件与第一器件或第二器件之间可以存在居间器件,也可以不存在居间器件。当描述到特定器件连接其它器件时,该特定器件可以与所述其它器件直接连接而不具有居间器件,也可以不与所述其它器件直接连接而具有居间器件。

40.本发明使用的所有术语(包括技术术语或者科学术语)与本发明所属领域的普通技术人员理解的含义相同,除非另外特别定义。还应当理解,在诸如通用字典中定义的术语应当被解释为具有与它们在相关技术的上下文中的含义相一致的含义,而不应用理想化或极度形式化的意义来解释,除非这里明确地这样定义。

41.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

42.眼镜板又叫耐磨板(wear plate),是混凝土泵的一个重要零件。由于形状像眼镜所以称之为眼镜板。

43.在砼泵、泵车等混凝土泵送机械上,眼镜板和切割环是混凝土泵送系统中的重要零件。切割环与s形摆管相连接,在摆动油缸的带动下,s形摆管和切割环从一侧混凝土缸口摆动到另一侧混凝土缸口,而眼镜板固定在混凝土料斗上,其上的两个通孔分别与一侧混凝土缸口和另一侧混凝土缸口相通。这样在摆动油缸带动s形摆管和切割环的运动过程中,眼镜板与切割环组成切换摩擦副。由于s摆管和切割环的快速摆动使眼镜板与混凝土间产生摩擦,同时眼镜板还要承受切换过程中磨粒的冲击力。因此,眼镜板与切割环在工作中,同时承受冲击力、剪切力及摩擦力。

44.对于眼镜板,由于受磨料冲击和切割磨损,一般最先磨损失效的是眼镜板的鼻梁部32,在一些相关技术中,眼镜板的鼻梁部32虽然采用了合金加固,但是仍属眼镜板的薄弱位置。

45.基于此,本公开一些实施例提供了一种混凝土泵车用眼镜板、制备方法及混凝土泵车,用于缓解眼镜板容易磨损的问题。

46.如图1和图2所示,一些实施例提供了一种混凝土泵车用眼镜板,其包括基体3、第一耐磨体1和第二耐磨体2。

47.基体3包括两个通孔31、鼻梁部32和两个弧形部33,鼻梁部32设于两个通孔31之间,两个弧形部33与鼻梁部32形成两个通孔31。

48.第一耐磨体1包括第一部11和第二部12,两个通孔31内的每个通孔31内设有一第一部11,第一部11连接鼻梁部32,第二部12设于鼻梁部32的表面,且位于两个通孔31之间。

49.两个通孔31中的每个通孔31内设有一第二耐磨体2,第二耐磨体2与弧形部33连接。

50.其中,第一耐磨体1的耐磨性大于第二耐磨体2的耐磨性,第二耐磨体2的耐磨性大于基体3的耐磨性。

51.上述实施例中,将眼镜板与切割环配合容易磨损的部位设置成分体结构,分别为鼻梁部32和两个弧形部33,由于鼻梁部32的表面,以及与鼻梁部32连接的通孔31的内壁为眼镜板与切割环配合的工作面,其中,工作面包括切割面和过料孔的内壁面,鼻梁部32的表面为切割面,通孔31的内壁面为过料孔的内壁面,切割面和过料孔更容易磨损,因此,将鼻梁部32的表面,以及与鼻梁部32连接的通孔31的部分内壁设置第一耐磨体1,将两个弧形部32的内侧,也就是通孔31的另一部分内壁设置第二耐磨体2,第一耐磨体1耐磨性大于第二耐磨体2的耐磨性,第二耐磨体2的耐磨性大于基体3的耐磨性,能够提高眼镜板鼻梁部32的耐磨性,提高眼镜板的使用寿命。

52.如图2所示,在一些实施例中,第二耐磨体2包括第三部21和第四部22,第三部21设于通孔31内,第四部22连接第三部21且向通孔31的外部凸起。

53.第二耐磨体2包覆两个通孔31与弧形部33的连接部位,且第四部22连接第三部21且向通孔31的外部凸起,也就是向切割环的方向凸起,用于更好地保护眼镜板的基体3不被磨损。

54.在一些实施例中,第四部22的径向尺寸大于第三部21的径向尺寸。

55.第四部22包覆部分弧形部33的表面,用于提高弧形部33的耐磨性。

56.在一些实施例中,两个通孔31中的每个通孔31内的第一部11与第二耐磨体2围成通孔31的整个内壁。

57.对于每个通孔31,与鼻梁部32临近的部位设置第一耐磨体1的第一部11,远离鼻梁部32的部位设置第二耐磨体2,第一部11与第二耐磨体2围成通孔31的整个内壁,用于提高整个通孔31的内壁的耐磨性,且靠近鼻梁部32的第一部11为第一耐磨体1,第一耐磨体1的耐磨性大于第二耐磨体2,用于进一步提高眼镜板鼻梁部32的耐磨性。

58.在一些实施例中,第一耐磨体1的材料成分包括氧化锆、氧化铝、碳化硅中的至少两种,以及碳化钨。第二耐磨体2的材料成分包括氧化锆、氧化铝、碳化硅中的至少两种。基体3的材料成分包括铸钢。

59.氧化锆、氧化铝、碳化硅为耐磨陶瓷材料,将氧化锆、氧化铝、碳化硅中的至少两种粉末制成第二耐磨体,也就是说,第二耐磨体采用耐磨陶瓷材料制成,具有较好的耐磨性和抗冲击性能。

60.将氧化锆、氧化铝、碳化硅中的至少两种粉末,以及碳化钨粉末制成第一耐磨体,在陶瓷耐磨体材料中加入钨元素,用于进一步提高耐磨体的耐磨性和抗冲击性能。

61.本公开的一些实施例还提供了一种上述的混凝土泵车用眼镜板的制备方法,其包括以下步骤:

62.采用氧化锆、氧化铝、碳化硅中的至少两种粉末、碳化钨粉末与铁粉混合,制备第一耐磨体1;

63.采用氧化锆、氧化铝、碳化硅中的至少两种粉末与铁粉混合,制备第二耐磨体2;

64.将第一耐磨体1和第二耐磨体2放置在模具中,浇注铸钢金属液形成基体3,基体3与第一耐磨体1和第二耐磨体2结合形成眼镜板。

65.本公开实施例中的眼镜板采用整体真空浇注成型。

66.由于鼻梁部32的表面,以及与鼻梁部32连接的通孔31的内壁为眼镜板与切割环配合的工作面,其中,鼻梁部32的表面为切割面,通孔31为过料孔,切割面和过料孔更容易磨损,因此,将鼻梁部32的表面,以及与鼻梁部32连接的通孔31的部分内壁设置第一耐磨体1,通孔31的另一部分部分内壁设置第二耐磨体2,也就是在眼镜板与切割环配合的切割面及过料孔处增加陶瓷耐磨体,陶瓷耐磨体与基体整体铸造成型,结合牢固,解决了钎焊、粘结等工艺导致的合金或耐磨层脱落的问题。眼镜板在使用过程中只是正常使用寿命的磨损失效,避免了眼镜板因合金块脱落、崩块等原因造成20%的早期失效问题。

67.为解决眼镜板的鼻梁部32的耐磨性差的问题,在鼻梁部32的耐磨体材料中加入一定量的钨元素,用于进一步提高耐磨体的耐磨性和抗冲击性能。

68.本公开实施例中的眼镜板采用整体真空浇注成型,省去了钢坯下料、堆焊、开合金槽、合金配板、再进行钎焊、合金面打磨等加工流程,加工工艺简单、生产效率高、综合成本低。比常规的硬质合金镶嵌工艺效率可提高1.5倍。

69.眼镜板的耐磨体采用陶瓷耐磨体,陶瓷耐磨体的成本只占眼镜板总价格的40%,大大降低了整件成本,整体的性价比高,给用户带来了更大的选择空间。

70.在一些实施例中,氧化锆、氧化铝、碳化硅的粉末颗粒粒度范围为0.02mm~0.1mm。

71.陶瓷耐磨体所在部位是眼镜板的主要工作部位,陶瓷耐磨体通过高温浇注成型,由于粉末较大(0.02mm~0.1mm),成型过程中如果夹杂和气孔等缺陷,可在第二次基体浇注过程中通过高温渗透对其有效填补,再经过后期的打磨,使眼镜板的工作面满足适用要求。

72.在一些实施例中,碳化钨的粉末颗粒粒度范围为5μm~10μm。

73.在一些实施例中,氧化锆、氧化铝、碳化硅中的至少两种粉末的组合与铁粉的混合质量比为1:1~3:1。

74.在一些实施例中,碳化钨粉末与氧化锆、氧化铝、碳化硅中的至少两种粉末的组合的质量比小于20%。

75.在一些实施例中,采用氧化锆、氧化铝、碳化硅中的至少两种粉末、碳化钨粉末与铁粉混合置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温第一预设时间;再经冷却后制得第一耐磨体1。

76.在一些实施例中,采用氧化锆、氧化铝、碳化硅中的至少两种粉末与铁粉混合置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温第二预设时间;再经冷却后制得第二耐磨体2。

77.在一些实施例中,将铸钢金属升温至1500℃~1550℃,形成铸钢金属液,在温度为1480℃~1520℃时在模具中浇注铸钢金属液,形成基体3。

78.在一些实施例中,混凝土泵车用眼镜板的制备方法主要包括如下步骤:

79.1)预置耐磨体:选用耐磨陶瓷粉末氧化锆、氧化铝、碳化硅中的两种或多种进行混合,耐磨陶瓷粉末颗粒的粒度为0.2mm~1mm。在该耐磨陶瓷粉末中加入碳化钨粉末(碳化钨粉末的颗粒粒度为5μm~10μm),然后与铁粉混合。其中,耐磨陶瓷粉末与铁粉的质量比为(1~3):1,碳化钨粉末与耐磨陶瓷粉末的质量比少于20%。将混合后的耐磨料置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温20min。再经冷却后制得第一耐磨体1。

80.选用耐磨陶瓷粉末氧化锆、氧化铝、碳化硅中的两种或多种,粉末颗粒粒度为0.02mm~0.1mm。该耐磨陶瓷粉末与铁粉混合,耐磨陶瓷粉末与铁粉混合质量比为(1~3):1。将混合后的耐磨料置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温20min。再经冷却后制得第二耐磨体2。

81.2)铸造成型:用容量为1吨的中频炉进行熔炼,铸造金属液选用铸钢金属液。升温至1500℃~1550℃,待金属液完全融化,在浇注温度为1480℃~1520℃时进行浇注,形成眼镜板的基体3,且基体3与预先制得的第一耐磨体1和第二耐磨体2冶金结合。

82.3)落砂冷却:落砂、清理铸型,自然冷却获得陶瓷耐磨体眼镜板毛坯,再根据要求经过机加工处理获得眼镜板零件。

83.上述实施例中的眼镜板结构,基体3采用浇注铸钢金属液形成,鼻梁部32的表面,以及通孔31与鼻梁部32临近的部位设置第一耐磨体1,通孔31与弧形部33临近的部位设置第二耐磨体1。对于每个通孔31,与鼻梁部32临近的部位设置第一耐磨体1的第一部11,远离鼻梁部32的部位设置第二耐磨体2,第一部11与第二耐磨体2围成通孔31的整个内壁。第二耐磨体2为耐磨陶瓷粉末与铁粉混合后的耐磨体,第一耐磨体1设于鼻梁部32,其为加入碳化钨粉末的耐磨体。此处碳化钨粉末的颗粒粒度为5μm~10μm。

84.在本公开实施例中,将位于眼镜板的鼻梁部32的耐磨体中增加了预设量的碳化钨,增强了眼镜板易损的鼻梁部32的耐磨性。

85.采用本公开实施例制备的眼镜板零件的陶瓷耐磨体硬度均可达到>88hra,磨损率小于0.025%,抗弯强度》2400mpa,冲击韧性>5j/cm2。

86.实施例1

87.1)预置耐磨体:选用耐磨陶瓷粉末氧化锆和氧化铝进行混合,这两种粉末的颗粒粒度为0.02mm。在该耐磨陶瓷粉末中加入碳化钨粉末(碳化钨粉末的粒度为5μm),然后与铁粉混合。其中,耐磨陶瓷粉末与铁粉的质量比为3:1,碳化钨粉末与耐磨陶瓷粉末的质量比少于20%。将混合后的耐磨料置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温20min。再经冷却后制得第一耐磨体1。

88.选用耐磨陶瓷粉末氧化锆和氧化铝,这两种粉末的颗粒粒度为0.02mm。将该耐磨陶瓷粉末与铁粉混合,耐磨陶瓷粉末与铁粉的质量比为3:1。将混合后的耐磨料置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温20min。再经冷却后制得第二耐磨体2。

89.2)铸造成型:用容量为1吨的中频炉进行熔炼,铸造金属液选用铸钢金属液。升温至1500℃~1550℃,待金属液完全融化,在浇注温度为1480℃~1520℃时进行浇注,形成眼镜板的基体3,且基体3与预先制得的第一耐磨体1和第二耐磨体2冶金结合。

90.3)落砂冷却:落砂、清理铸型,自然冷却获得陶瓷耐磨体眼镜板毛坯,再根据要求经过机加工处理获得眼镜板零件。

91.实施例1中的眼镜板结构,基体3采用浇注铸钢金属液形成,鼻梁部32的表面,以及通孔31与鼻梁部32临近的部位设置第一耐磨体1,通孔31与弧形部33临近的部位设置第二耐磨体1。对于每个通孔31,与鼻梁部32临近的部位设置第一耐磨体1的第一部11,远离鼻梁部32的部位设置第二耐磨体2,第一部11与第二耐磨体2围成通孔31的整个内壁。第二耐磨体2为耐磨陶瓷粉末与铁粉混合后的耐磨体,第一耐磨体1设于鼻梁部32,其为加入碳化钨粉末的耐磨体。此处碳化钨粉末的颗粒粒度为5μm。

92.实施例1将眼镜板的鼻梁部32的耐磨体中增加了预设量的碳化钨,增强了眼镜板易损的鼻梁部32的耐磨性。

93.采用实施例1制备的眼镜板零件的陶瓷耐磨体硬度均可达到89hra,磨损率小于0.024%,抗弯强度3100mpa,冲击韧性>6.2j/cm2。

94.实施例2

95.1)预置耐磨体:选用耐磨陶瓷粉末氧化锆、氧化铝和碳化硅进行混合,这三种粉末颗粒的粒度为0.1mm。在该耐磨陶瓷粉末中加入碳化钨粉末(碳化钨粉末的颗粒粒度为10μm),然后与铁粉混合。其中,耐磨陶瓷粉末与铁粉的质量比为1:1,碳化钨粉末与耐磨陶瓷粉末的质量比少于20%。将混合后的耐磨料置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温20min。再经冷却后制得第一耐磨体1。

96.选用耐磨陶瓷粉末氧化锆、氧化铝和碳化硅,这三种粉末的颗粒粒度为0.1mm。将该耐磨陶瓷粉末与铁粉混合,耐磨陶瓷粉末与铁粉的质量比为1:1。将混合后的耐磨料置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温20min。再经冷却后制得第二耐磨体2。

97.2)铸造成型:用容量为1吨的中频炉进行熔炼,铸造金属液选用铸钢金属液。升温至1500℃~1550℃,待金属液完全融化,在浇注温度为1480℃~1520℃时进行浇注,形成眼镜板的基体3,且基体3与预先制得的第一耐磨体1和第二耐磨体2冶金结合。

98.3)落砂冷却:落砂、清理铸型,自然冷却获得陶瓷耐磨体眼镜板毛坯,再根据要求经过机加工处理获得眼镜板零件。

99.实施例2中的眼镜板结构,基体3采用浇注铸钢金属液形成,鼻梁部32的表面,以及通孔31与鼻梁部32临近的部位设置第一耐磨体1,通孔31与弧形部33临近的部位设置第二耐磨体1。对于每个通孔31,与鼻梁部32临近的部位设置第一耐磨体1的第一部11,远离鼻梁部32的部位设置第二耐磨体2,第一部11与第二耐磨体2围成通孔31的整个内壁。第二耐磨体2为耐磨陶瓷粉末与铁粉混合后的耐磨体,第一耐磨体1设于鼻梁部32,其为加入碳化钨粉末的耐磨体。此处碳化钨粉末的颗粒粒度为10μm。

100.实施例2将眼镜板的鼻梁部32的耐磨体中增加了预设量的碳化钨,增强了眼镜板易损的鼻梁部32的耐磨性和抗冲击性能。

101.采用实施例2制备的眼镜板零件的陶瓷耐磨体硬度均可达到88hra,磨损率小于

0.020%,抗弯强度2412mpa,冲击韧性>5.2j/cm2。

102.实施例3

103.1)预置耐磨体:选用耐磨陶瓷粉末氧化锆、氧化铝和碳化硅进行混合,这三种粉末颗粒的粒度为0.08mm。在该耐磨陶瓷粉末中加入碳化钨粉末(碳化钨粉末的粒度为7μm),然后与铁粉混合。其中,耐磨陶瓷粉末与铁粉的质量比为2:1。碳化钨粉末与耐磨陶瓷粉末的质量比少于20%。将混合后的耐磨料置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温20min。再经冷却后制得第一耐磨体1。

104.选用耐磨陶瓷粉末氧化锆、氧化铝和碳化硅进行混合,这三种粉末颗粒的粒度为0.08mm。该耐磨陶瓷粉末与铁粉混合,耐磨陶瓷粉末与铁粉的质量比为2:1。将混合后的耐磨料置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温20min。再经冷却后制得第二耐磨体2。

105.2)铸造成型:用容量为1吨的中频炉进行熔炼,铸造金属液选用铸钢金属液。升温至1500℃~1550℃,待金属液完全融化,在浇注温度为1480℃~1520℃时进行浇注,形成眼镜板的基体3,且基体3与预先制得的第一耐磨体1和第二耐磨体2冶金结合。

106.3)落砂冷却:落砂、清理铸型,自然冷却获得陶瓷耐磨体眼镜板毛坯,再根据要求经过机加工处理获得眼镜板零件。

107.实施例3中的眼镜板结构,基体3采用浇注铸钢金属液形成,鼻梁部32的表面,以及通孔31与鼻梁部32临近的部位设置第一耐磨体1,通孔31与弧形部33临近的部位设置第二耐磨体1。对于每个通孔31,与鼻梁部32临近的部位设置第一耐磨体1的第一部11,远离鼻梁部32的部位设置第二耐磨体2,第一部11与第二耐磨体2围成通孔31的整个内壁。第二耐磨体2为耐磨陶瓷粉末与铁粉混合后的耐磨体,第一耐磨体1设于鼻梁部32,其为加入碳化钨粉末的耐磨体。此处碳化钨粉末的颗粒粒度为7μm。

108.实施例3将眼镜板的鼻梁部32的耐磨体中增加了预设量的碳化钨,增强了易损的眼镜板鼻梁部32的耐磨性和抗冲击性能。

109.采用实施例3制备的眼镜板零件的陶瓷耐磨体硬度均可达到89hra,磨损率小于0.023%,抗弯强度2642mpa,冲击韧性>5.1j/cm2。

110.实施例4

111.1)预置耐磨体:选用耐磨陶瓷粉末氧化锆和氧化铝进行混合,这两种粉末的颗粒粒度为0.02mm。在该耐磨陶瓷粉末中加入碳化钨粉末(碳化钨粉末的粒度为5μm),然后与铁粉混合。其中,耐磨陶瓷粉末与铁粉的质量比为2:1。碳化钨粉末与耐磨陶瓷粉末的质量比少于20%。将混合后的耐磨料置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温20min。再经冷却后制得第一耐磨体1。

112.选用耐磨陶瓷粉末氧化锆和氧化铝进行混合,这两种粉末的颗粒粒度为0.02mm。将该耐磨陶瓷粉末与铁粉混合,耐磨陶瓷粉末与铁粉的质量比为2:1。将混合后的耐磨料置于炉中高温加热至1350℃~1480℃,待铁水完全熔化,保温20min。再经冷却后制得第二耐磨体2。

113.2)铸造成型:用容量为1吨的中频炉进行熔炼,铸造金属液选用铸钢金属液。升温至1500℃~1550℃,待金属液完全融化,在浇注温度为1480℃~1520℃时进行浇注,形成眼镜板的基体3,且基体3与预先制得的第一耐磨体1和第二耐磨体2冶金结合。

114.3)落砂冷却:落砂、清理铸型,自然冷却获得陶瓷耐磨体眼镜板毛坯,再根据要求经过机加工处理获得眼镜板零件。

115.实施例4的眼镜板结构中,基体3采用浇注铸钢金属液形成,鼻梁部32的表面,以及通孔31与鼻梁部32临近的部位设置第一耐磨体1,通孔31与弧形部33临近的部位设置第二耐磨体1。对于每个通孔31,与鼻梁部32临近的部位设置第一耐磨体1的第一部11,远离鼻梁部32的部位设置第二耐磨体2,第一部11与第二耐磨体2围成通孔31的整个内壁。第二耐磨体2为耐磨陶瓷粉末与铁粉混合后的耐磨体,第一耐磨体1设于鼻梁部32,其为加入碳化钨粉末的耐磨体。此处碳化钨粉末的颗粒粒度为5μm。

116.实施例4将眼镜板的鼻梁部32的耐磨体中增加了预设量的碳化钨,增强了易损的眼镜板鼻梁部32的耐磨性。

117.采用实施例4制备的眼镜板零件的陶瓷耐磨体硬度均可达到88hra,磨损率大于0.087%,抗弯强度3300mpa,冲击韧性>9.0j/cm2。

118.实施例5

119.1)预置耐磨体:选用耐磨陶瓷粉末氧化锆和氧化铝进行混合,这两种粉末的颗粒粒度为0.08mm。在该耐磨陶瓷粉末中加入碳化钨粉末(碳化钨粉末的粒度为5μm),然后与铁粉混合。其中,耐磨陶瓷粉末与铁粉的质量比为3:1,碳化钨粉末与耐磨陶瓷粉末的质量比少于20%。将混合后的耐磨料置于炉中高温加热至1300℃~1390℃,待铁水完全熔化,保温20min。再经冷却后制得第二耐磨体2。

120.选用耐磨陶瓷粉末氧化锆和氧化铝进行混合,这两种粉末的颗粒粒度为0.08mm。将该耐磨陶瓷粉末与铁粉混合,耐磨陶瓷粉末与铁粉的质量比为3:1。将混合后的耐磨料置于炉中高温加热至1300℃~1390℃,待铁水完全熔化,保温20min。再经冷却后制得第二耐磨体2。

121.2)铸造成型:用容量为1吨的中频炉进行熔炼,铸造金属液选用铸钢金属液。升温至1500℃~1550℃,待金属液完全融化,在浇注温度为1480℃~1520℃时进行浇注,形成眼镜板的基体3,且基体3与预先制得的第一耐磨体1和第二耐磨体2冶金结合。

122.3)落砂冷却:落砂、清理铸型,自然冷却获得陶瓷耐磨体眼镜板毛坯,再根据要求经过机加工处理获得眼镜板零件。

123.实施例5的眼镜板结构,基体3采用浇注铸钢金属液形成,鼻梁部32的表面,以及通孔31与鼻梁部32临近的部位设置第一耐磨体1,通孔31与弧形部33临近的部位设置第二耐磨体1。对于每个通孔31,与鼻梁部32临近的部位设置第一耐磨体1的第一部11,远离鼻梁部32的部位设置第二耐磨体2,第一部11与第二耐磨体2围成通孔31的整个内壁。第二耐磨体2为耐磨陶瓷粉末与铁粉混合后的耐磨体,第一耐磨体1设于鼻梁部32,其为加入碳化钨粉末的耐磨体。此处碳化钨粉末的颗粒粒度为5μm。

124.实施例5将眼镜板的鼻梁部32的耐磨体中增加了预设量的碳化钨,增强了易损的眼镜板鼻梁部32的耐磨性。

125.采用实施例5制备的眼镜板零件的陶瓷耐磨体硬度均可达到81hra,磨损率大于0.109%,抗弯强度1630mpa,冲击韧性《4.2j/cm2。

126.综合上述各个实施例,本公开至少具有以下有益效果:

127.1)眼镜板结构及其生产工艺简单,易加工,成本低。

128.2)眼镜板的陶瓷耐磨体的粉末经过严格筛选和混合,解决了因混合不均而造成的耐磨层中粉末脱落、剥离等问题。

129.3)眼镜板的薄弱位置-鼻梁部32,加入了碳化钨,增加耐磨性。

130.4)眼镜板的基体与陶瓷耐磨体为冶金结合,省去了铜钎焊和耐磨堆焊工艺,工作部分没有薄弱环节。

131.5)眼镜板的基体与耐磨体通过浇注高温结合为一个浇注整体,增强了眼镜板工作面的耐磨性能。

132.6)眼镜板虽整体成型,但工作面与非工作面不同材质,既保证了工作面的耐磨性能,又保证了基体的加工性和安装固定。

133.本公开的一些实施例还提供了一种混凝土泵车,其包括上述的混凝土泵车用眼镜板。

134.上述的眼镜板整体通过高温浇注结合成型结构,是碳钢材料铸造成型,耐磨体与基体通过高温浇注结合,工作面由陶瓷耐磨体组成,保证了眼镜板工作时的耐磨性能。同时,基体的韧性和加工性能也得到保证。

135.基于上述本发明的各实施例,在没有明确否定的情况下,其中一个实施例的技术特征可以有益地与其他一个或多个实施例相互结合。

136.虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改或者对部分技术特征进行等同替换。本发明的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1