一种低摩擦伺服作动器的制作方法

1.本实用新型属于试验机作动器技术领域,尤其涉及一种低摩擦伺服作动器。

背景技术:

2.传统的伺服作动器采用接触式密封方式(如尼龙喷涂和组合密封方式),早期作动器采用一种塑性材料喷涂作为作动器筒体与活塞,作为活塞杆与衬套之间的接触密封和导向。该方式存在喷涂工艺复杂、成本高,喷涂质量不稳定,且涂层很容易脱落,导致作动器过早的出现故障。

3.现有技术中,作动器密封方式开始倾向于组合密封结构,此种密封结构装配工艺简单,对作动器零件的加工和装配精度要求不高,而且具有优良的密封性能及较高的低摩擦系数,现已广泛的在普通伺服作动器中应用。

4.但是,由于特殊设备领域中对测试产品的要求升级,上述提到的两种接触式密封作动器均由于输出频率限制,不能满足现阶段对高频测试设备的需求。因此,设计一款新型低摩擦伺服作动器迫在眉睫。

技术实现要素:

5.针对现有技术的不足,本实用新型提供了一种低摩擦伺服作动器,能够针对特殊行业或设备,实现伺服作动器输出高频率要求。

6.为了达到上述目的,本实用新型的技术方案是:

7.一种低摩擦伺服作动器,包括活塞杆和依次套设在其前端、中端和后端的前端盖、筒体和后端盖;

8.所述前端盖与活塞杆之间设有前衬套,所述后端盖与活塞杆之间设有后衬套,所述前衬套和后衬套内均设有组合密封结构;所述组合密封结构包括两相对设置的高压端间隙密封套和低压端密封套,所述高压端间隙密封套与活塞杆间隙配合,所述高压间隙密封套外表面均匀布设有用于减少液压径向力的压槽。

9.优选的,所述高压端间隙密封套的材料为铜合金;所述低压端密封套的材料为软质密封。

10.优选的,所述后端盖的后端连接有传感器支架,所述传感器支架的另一端设有传感器。

11.优选的,所述后端盖的一侧固定连接有转接块,所述转接块上固定连接有伺服阀。

12.优选的,所述前衬套内且位于高压端间隙密封套和低压端密封套之间的活塞杆上开设有,所述高压端泄油口上设有一端伸出前端盖外侧的第一泄油接头,所述第一泄油接头的另一端通过泄油管连接有第二泄油接头。

13.优选的,所述前衬套和后衬套内均开设有间隙密封套孔和密封套孔,所述高压端间隙密封套和低压端密封套分别对应嵌入在间隙密封套孔和密封套孔内。

14.本实用新型的技术效果和优点:

15.本实用新型提供的一种低摩擦伺服作动器,通过在前衬套和后衬套内分别设置高压端间隙密封套和低压端密封套,伺服作动器在运动时减小了其与活塞杆之间的摩擦力,极大地提高了其运动频率,由原来的0—30hz,增加到0—70hz,满足了设备工作需求,并产生了经济效益;通过将高压端间隙密封套与活塞杆间隙配合,能够阻挡90%的油液泄漏,且可将泄漏出的油液经过高压端泄油口无压力排出;通过设置的低压端密封套能够防止未及时排出的油液产生外部泄漏;通过在高压间隙密封套外表面均匀布设压槽,能够有效地减少液压径向力。

附图说明

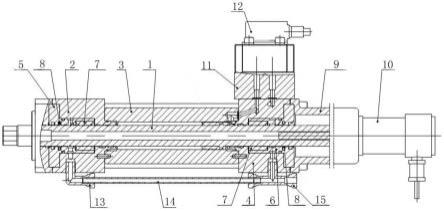

16.图1是本实用新型的结构示意图;

17.图2是本实用新型的局部结构放大图;

18.图3是本实用新型的高压端间隙密封套与活塞杆布设结构示意图。

19.图中标号:1、活塞杆;2、前端盖;3、筒体;4、后端盖;5、前衬套; 6、后衬套;7、高压端间隙密封套;8、低压端密封套;9、传感器支架;10、传感器;11、转接块;12、伺服阀;13、第一泄油接头;14、泄油管;15、第二泄油接头;16、高压端泄油口。

具体实施方式

20.以下结合附图给出的实施例对本实用新型作进一步详细的说明。

21.参见图1所示,一种低摩擦伺服作动器,包括活塞杆1和依次套设在其前端、中端和后端的前端盖2、筒体3和后端盖4。

22.所述前端盖2与活塞杆1之间设有前衬套5,所述后端盖4与活塞杆1 之间设有后衬套6,所述前衬套5和后衬套6内均设有组合密封结构;所述组合密封结构包括两相对设置的高压端间隙密封套7和低压端密封套8,所述高压端间隙密封套7与活塞杆1间隙配合,所述高压间隙密封套7外表面均匀布设有用于减少液压径向力的压槽。

23.具体实施时,所述高压端间隙密封套7的材料为铜合金;所述低压端密封套8的材料为软质密封。

24.具体实施时,活塞杆1与高压端间隙密封套7处保持一定的微小配合间隙,可密封90%的油液。同时,高压端间隙密封套7与活塞杆1之间几乎没有摩擦副,降低了摩擦系数,提高了伺服作动器的运动频率。

25.低压端密封套8的作用主要是防止高压端间隙密封套7未密封住的10%油液产生外部泄漏,高压端泄出的油液几乎没有压力,低压端密封套8也不会存在密封变形。所以,不会产生过大的摩擦阻力,对伺服作动器的运动频率不会造成影响。

26.具体实施时,活塞杆1由碳钢材料制备而成,活塞杆1与高压端间隙密封套7经过热压工艺方法装配而成。高压端间隙密封套7外表面均匀布局均压槽,伺服作动器动作时能够减少液压径向力。高压端间隙密封套7与筒体 2之间有微小的间隙配合,可阻挡90%的油液泄漏,少量的内部泄漏油液可满足作动器的使用需求。高压端间隙密封套7与筒体1之间摩擦副很小,几乎可以忽略。从而提高了作动器的运动频率。

27.具体实施时,参见图1所示,所述后端盖4的后端连接有传感器支架9,所述传感器支架9的另一端设有传感器10。

28.具体实施时,参见图1所示,所述后端盖4的一侧固定连接有转接块11,所述转接块11上固定连接有伺服阀12。

29.具体实施时,参见图1、图2所示,所述前衬套5内且位于高压端间隙密封套7和低压端密封套8之间的活塞杆1上开设有16,所述高压端泄油口 16上设有一端伸出前端盖2外侧的第一泄油接头13,所述第一泄油接头13 的另一端通过泄油管14连接有第二泄油接头15。

30.具体实施时,参见图1所示,所述前衬套5和后衬套6内均开设有间隙密封套孔和密封套孔,所述高压端间隙密封套7和低压端密封套8分别对应嵌入在间隙密封套孔和密封套孔内。

31.本实用新型提供的一种低摩擦伺服作动器,通过在前衬套和后衬套内分别设置高压端间隙密封套和低压端密封套,伺服作动器在运动时减小了其与活塞杆之间的摩擦力,极大地提高了其运动频率,由原来的0—30hz,增加到0—70hz,满足了设备工作需求,并产生了经济效益;通过将高压端间隙密封套与活塞杆间隙配合,能够阻挡90%的油液泄漏,且可将泄漏出的油液经过高压端泄油口无压力排出;通过设置的低压端密封套能够防止未及时排出的油液产生外部泄漏;通过在高压间隙密封套外表面均匀布设压槽,能够有效地减少液压径向力。

32.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种低摩擦伺服作动器,其特征在于:包括活塞杆(1)和依次套设在其前端、中端和后端的前端盖(2)、筒体(3)和后端盖(4);所述前端盖(2)与活塞杆(1)之间设有前衬套(5),所述后端盖(4)与活塞杆(1)之间设有后衬套(6),所述前衬套(5)和后衬套(6)内均设有组合密封结构;所述组合密封结构包括两相对设置的高压端间隙密封套(7)和低压端密封套(8),所述高压端间隙密封套(7)与活塞杆(1)间隙配合,且其外表面均匀布设有用于减少液压径向力的压槽。2.根据权利要求1所述的一种低摩擦伺服作动器,其特征在于:所述高压端间隙密封套(7)的材料为铜合金;所述低压端密封套(8)的材料为软质密封。3.根据权利要求1所述的一种低摩擦伺服作动器,其特征在于:所述后端盖(4)的后端连接有传感器支架(9),所述传感器支架(9)的另一端设有传感器(10)。4.根据权利要求1或3所述的一种低摩擦伺服作动器,其特征在于:所述后端盖(4)的一侧固定连接有转接块(11),所述转接块(11)上固定连接有伺服阀(12)。5.根据权利要求1所述的一种低摩擦伺服作动器,其特征在于:所述前衬套(5)内且位于高压端间隙密封套(7)和低压端密封套(8)之间的活塞杆(1)上开设有高压端泄油口(16),所述高压端泄油口(16)上设有一端伸出前端盖(2)外侧的第一泄油接头(13),所述第一泄油接头(13)的另一端通过泄油管(14)连接有第二泄油接头(15)。6.根据权利要求1所述的一种低摩擦伺服作动器,其特征在于:所述前衬套(5)和后衬套(6)内均开设有间隙密封套孔和密封套孔,所述高压端间隙密封套(7)和低压端密封套(8)分别对应嵌入在间隙密封套孔和密封套孔内。

技术总结

本实用新型涉及一种低摩擦伺服作动器,包括活塞杆和依次套设在其前端、中端和后端的前端盖、筒体和后端盖;所述前端盖与活塞杆之间设有前衬套,所述后端盖与活塞杆之间设有后衬套,所述前衬套和后衬套内均设有组合密封结构;所述组合密封结构包括两相对设置的高压端间隙密封套和低压端密封套,所述高压间隙密封套与活塞杆间隙配合,所述高压间隙密封套外表面均匀布设有用于减少液压径向力的压槽。本实用新型能够针对特殊行业或设备,实现伺服作动器输出高频率要求。器输出高频率要求。器输出高频率要求。

技术研发人员:周景雷

受保护的技术使用者:西安华科航空技术有限公司

技术研发日:2022.04.15

技术公布日:2022/8/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1