一种防止油路爆裂致使尾板急速下降的防爆装置的制作方法

1.本实用新型涉及管道防爆设备技术领域,具体是一种防止油路爆裂致使尾板急速下降的防爆装置。

背景技术:

2.高压油管是高压油路的组成部分,要求油管需要承受一定的油压而且有一定的疲劳强度,保证管路的密封要求,在使用时,需要对其进行防爆处理,使其不会在使用过程中出现爆裂,导致意外情况发生,造成安全问题。

3.现有油路防爆装置装置在使用时存在对管道内的压力过高时所使用的泄压方式不合理,导致无法提前预知内部压力过高,造成泄压不及时导致装置一次性爆裂,从而增加了使用成本的问题,并且在管道密封上无法做到便捷拆卸。针对这种情况,本领域技术人员提供了一种防止油路爆裂致使尾板急速下降的防爆装置。

技术实现要素:

4.本实用新型的目的在于提供一种防止油路爆裂致使尾板急速下降的防爆装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种防止油路爆裂致使尾板急速下降的防爆装置,包括输油管,所述输油管一端固定连接有防爆连接管,所述防爆连接管一端设置有抗压盖,所述抗压盖上中心位置设置有供油管道,所述防爆连接管包括管道外壳层、加强层、缓冲层和隔热层,所述加强层设置在管道外壳层的内壁上,所述缓冲层设置在加强层的内壁上,所述隔热层设置在缓冲层的内壁上。

7.作为本实用新型再进一步的方案:所述加强层与管道外壳层、缓冲层与加强层和隔热层与缓冲层之间均通过嵌入方式相连接,通过使用嵌入方式相连接所述加强层、管道外壳层和缓冲层,可以使得整个防爆连接管更加坚实耐用。

8.作为本实用新型再进一步的方案:所述加强层、缓冲层和隔热层均为圆形筒状结构,所述加强层采用锰钢材料,所述缓冲层采用eps缓冲材料,所述隔热层为高密度硅酸铝管,通过使用设置的所述加强层、缓冲层和隔热层,可以使得防爆连接管具备抗压防爆的功能。

9.作为本实用新型再进一步的方案:所述抗压盖上一侧设置有气管,所述气管的一端穿过所述抗压盖并设置在所述防爆连接管内部,通过设置的所述气管,可以使得探测所述防爆连接管内部的气压情况。

10.作为本实用新型再进一步的方案:所述气管的另一端设置有气压表,所述气压表一侧设置有防爆阀,通过设置的所述气压表,可以直观的观测到所述防爆连接管内部的气压情况。

11.作为本实用新型再进一步的方案:所述供油管道一端设置有连接头,所述供油管

道上设置有供油阀门,通过设置的所述供油阀门,可以控制所述供油管道的供油。

12.作为本实用新型再进一步的方案:所述防爆连接管一端设置有密封组件,所述密封组件由一组固定环和固定块组成,所述固定块设置在固定环的两端,并开设有固定孔配备固定螺栓,通过设置的所述密封组件,可以使得所述抗压盖与防爆连接管之间连接更加紧密。

13.本实用新型的有益效果是:

14.1、本实用新型设置有防爆连接管,防爆连接管包括管道外壳层、加强层、缓冲层和隔热层,加强层、缓冲层和隔热层均为圆形筒状结构,加强层采用锰钢材料,缓冲层采用eps缓冲材料,隔热层为高密度硅酸铝管,在使用时,可以增加整个防爆连接管的强度和防爆能力;

15.2、本实用新型在防爆连接管一端设置有密封组件,密封组件由一组固定环和固定块组成,固定块设置在固定环的两端,并开设有固定孔配备固定螺栓,在使用过程中,可以通过密封组件使得抗压盖与防爆连接管之间连接更加紧密,并且在安装和拆卸时更加的方便快捷。

附图说明

16.下面结合附图对本实用新型作进一步的说明。

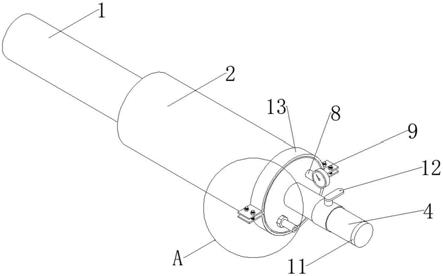

17.图1为一种防止油路爆裂致使尾板急速下降的防爆装置的立体示意图;

18.图2为一种防止油路爆裂致使尾板急速下降的防爆装置中防爆连接管的结构示意图;

19.图3为图1中a处的放大示意图。

20.图中:1、输油管;2、防爆连接管;3、抗压盖;4、供油管道;5、加强层;6、缓冲层;7、隔热层;8、气管;9、气压表;10、防爆阀;11、连接头;12、供油阀门;13、密封组件;14、固定环;15、固定块。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,请参阅图1~3,本实用新型实施例如下:

22.一种防止油路爆裂致使尾板急速下降的防爆装置,包括输油管1,输油管1一端固定连接有防爆连接管2,防爆连接管2一端设置有抗压盖3,抗压盖3上中心位置设置有供油管道4,防爆连接管2包括管道外壳层、加强层5、缓冲层6和隔热层7,加强层5设置在管道外壳层的内壁上,缓冲层6设置在加强层5的内壁上,隔热层7设置在缓冲层6的内壁上。

23.在图1中:加强层5与管道外壳层、缓冲层6与加强层5和隔热层7与缓冲层6之间均通过嵌入方式相连接,加强层5、缓冲层6和隔热层7均为圆形筒状结构,加强层5采用锰钢材料,缓冲层6采用eps缓冲材料,隔热层7为高密度硅酸铝管,抗压盖3上一侧设置有气管8,气管8的一端穿过抗压盖3并设置在防爆连接管2内部,通过使用设置的加强层5、缓冲层6和隔热层7,可以使得防爆连接管2具备抗压防爆的功能。

24.在图1中:气管8的另一端设置有气压表9,气压表9一侧设置有防爆阀10,供油管道4一端设置有连接头11,供油管道4上设置有供油阀门12,防爆连接管2一端设置有密封组件

13,密封组件13由一组固定环14和固定块15组成,固定块15设置在固定环14的两端,并开设有固定孔配备固定螺栓,通过设置的气压表9,可以直观的观测到防爆连接管2内部的气压情况。

25.本实用新型的工作原理是:使用该装置时,首先将抗压盖3通过密封组件13安装在防爆连接管2上,再通过供油管道4将防爆连接管2与油管连接,通过气压表9检测防爆连接管2内部的压力情况,由操作人员对管道进行排气泄压,加强层5、缓冲层6和隔热层7均为圆形筒状结构,加强层5采用锰钢材料,缓冲层6采用eps缓冲材料,隔热层7为高密度硅酸铝管,可以使得防爆连接管2具备抗压防爆的功能。

26.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种防止油路爆裂致使尾板急速下降的防爆装置,包括输油管(1),其特征在于,所述输油管(1)一端固定连接有防爆连接管(2),所述防爆连接管(2)一端设置有抗压盖(3),所述抗压盖(3)上中心位置设置有供油管道(4);所述防爆连接管(2)包括管道外壳层、加强层(5)、缓冲层(6)和隔热层(7),所述加强层(5)设置在管道外壳层的内壁上,所述缓冲层(6)设置在加强层(5)的内壁上,所述隔热层(7)设置在缓冲层(6)的内壁上。2.根据权利要求1所述的一种防止油路爆裂致使尾板急速下降的防爆装置,其特征在于,所述加强层(5)与管道外壳层、缓冲层(6)与加强层(5)和隔热层(7)与缓冲层(6)之间均通过嵌入方式相连接。3.根据权利要求1所述的一种防止油路爆裂致使尾板急速下降的防爆装置,其特征在于,所述加强层(5)、缓冲层(6)和隔热层(7)均为圆形筒状结构,所述加强层(5)采用锰钢材料,所述缓冲层(6)采用eps缓冲材料,所述隔热层(7)为高密度硅酸铝管。4.根据权利要求1所述的一种防止油路爆裂致使尾板急速下降的防爆装置,其特征在于,所述抗压盖(3)上一侧设置有气管(8),所述气管(8)的一端穿过所述抗压盖(3)并设置在所述防爆连接管(2)内部。5.根据权利要求4所述的一种防止油路爆裂致使尾板急速下降的防爆装置,其特征在于,所述气管(8)的另一端设置有气压表(9),所述气压表(9)一侧设置有防爆阀(10)。6.根据权利要求1所述的一种防止油路爆裂致使尾板急速下降的防爆装置,其特征在于,所述供油管道(4)一端设置有连接头(11),所述供油管道(4)上设置有供油阀门(12)。7.根据权利要求1所述的一种防止油路爆裂致使尾板急速下降的防爆装置,其特征在于,所述防爆连接管(2)一端设置有密封组件(13),所述密封组件(13)由一组固定环(14)和固定块(15)组成,所述固定块(15)设置在固定环(14)的两端,并开设有固定孔配备固定螺栓。

技术总结

本实用新型涉及管道防爆设备技术领域,具体是一种防止油路爆裂致使尾板急速下降的防爆装置,包括输油管,输油管一端固定连接有防爆连接管,防爆连接管一端设置有抗压盖,抗压盖上中心位置设置有供油管道,防爆连接管包括管道外壳层、加强层、缓冲层和隔热层,加强层设置在管道外壳层的内壁上,缓冲层设置在加强层的内壁上,隔热层设置在缓冲层的内壁上,本实用新型在防爆连接管一端设置有密封组件,密封组件由一组固定环和固定块组成,固定块设置在固定环的两端,并开设有固定孔配备固定螺栓,在使用过程中,可以通过密封组件使得抗压盖与防爆连接管之间连接更加紧密,并且在安装和拆卸时更加的方便快捷。卸时更加的方便快捷。卸时更加的方便快捷。

技术研发人员:贺秉禹 贺瑶翰

受保护的技术使用者:深圳市三能机电设备有限公司

技术研发日:2021.11.26

技术公布日:2022/4/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1