一种嵌置铜套的无油轴承的制作方法

1.本实用新型涉及无油轴承领域,尤其涉及到一种嵌置铜套的无油轴承。

背景技术:

2.现有的无油轴承整体采用铜材料,并且应用于不同环境下,有部分无油轴承整体壁厚较厚,即一个无油轴承所使用铜材料较多,现有铜材料价格较为昂贵,进而增加无油轴承的成本。

3.因此,我们有必要对这样一种结构进行改善,以克服上述缺陷。

技术实现要素:

4.本实用新型的目的是提供一种嵌置铜套的无油轴承能够保证无油轴承本性性能外,有效减少铜料的使用量。

5.本实用新型的上述技术目的是通过以下技术方案实现的:一种嵌置铜套的无油轴承,包括轴承本体,所述轴承本体,所述轴承本体的材质为铁,所述轴承本体内壁开设有嵌置槽,且所述嵌置槽内设置有铜环,所述铜环内壁突出于所述轴承本体内壁,所述铜环由铜板卷制而成,且所述铜环侧壁形成有一条缝隙,所述铜环内壁设置有一层粉末冶金层,且粉末冶金层表面有聚四氟乙烯层。

6.本实用新型的进一步设置为:所述缝隙的两侧壁呈平行设置,且所述缝隙侧壁相对于铜环呈倾斜设置。

7.本实用新型的进一步设置为:所述铜环内壁压制有若干条呈交错设置的凹槽,所述凹槽相对于铜环轴向呈倾斜状。

8.本实用新型的进一步设置为:所述嵌置槽底面设置有若干凸纹,所述铜环外壁于数艘嵌置槽底面紧密接触。

9.本实用新型的进一步设置为:所述轴承本体外侧壁设置有若干环槽,所述环槽呈垂直于所述轴承本体轴向。

10.综上所述,本实用新型具有以下有益效果:

11.在制作铜环时,由板状铜板表面烧结粉末冶金层后,然后热压一层聚四氟乙烯层,并且在聚四氟乙烯层表面压制形成有凹槽,然后再将铜板卷制成铜环,并将铜环压入嵌置槽内,使铜环紧密固定与嵌置槽内。通过上述方式,实现铜环固定于轴承本体,且有效降低铜料的使用量,进而降低无油轴承的成本,并同时能够保证无油轴承的性能,另外通过粉末冶金层及聚四氟乙烯层进一步降低无油轴承的摩擦力;同时可以在凹槽内储纳部分油液,进一步提升润滑性能;通过上述方式制备的无油轴承铜料使用量明显减少,有效降低无油轴承的成本。

12.由于铜环具有良好的延展性,挤压后的铜环外侧壁与凸纹紧密咬合,进而限制铜环相对于嵌置槽活动,提升固定强度。

13.通过环槽可以减少轴承本体的材料使用量,并减轻无油轴承的重量。

附图说明

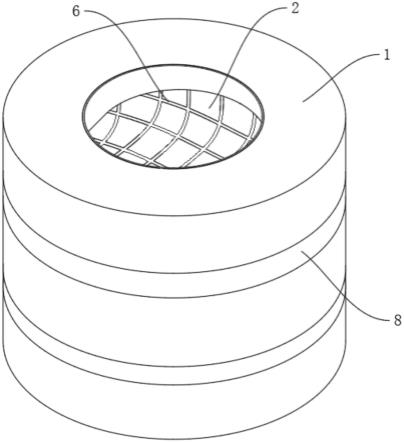

14.图1是本实用新型的结构示意图;

15.图2是本实用新型的剖视图一;

16.图3是本实用新型的剖视图二。

17.图中数字所表示的相应部件名称:1、轴承本体;2、嵌置槽;3、铜环;4、粉末冶金层;5、聚四氟乙烯层;6、凹槽;7、缝隙;8、环槽。

具体实施方式

18.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图示与具体实施例,进一步阐述本实用新型。

19.如图1至图3所示,本实用新型提出的一种嵌置铜套的无油轴承,包括轴承本体1,所述轴承本体1材质为铁,具体可以为不锈钢等,所述轴承本体1内壁开设有嵌置槽2,且所述嵌置槽2内设置有铜环3,所述铜环3内壁突出于所述轴承本体1内壁,所述铜环3由铜板卷制而成,且所述铜环3侧壁形成有一条缝隙7,所述铜环3内壁设置有一层粉末冶金层4,粉末冶金层4为现有技术,在此不赘述,且粉末冶金层4表面有聚四氟乙烯层5。另外在铜环3内壁压制有若干条呈交错设置的凹槽6,凹槽6截面呈弧形设置,并且凹槽6呈纵横交错状排布,所述凹槽6相对于铜环3轴向呈倾斜状。即在制作铜环3时,由板状铜板表面烧结粉末冶金层4后,然后热压一层聚四氟乙烯层5,并且在聚四氟乙烯层5表面压制形成有凹槽6,然后再将铜板卷制成铜环3,并将铜环3压入嵌置槽2内,使铜环3紧密固定与嵌置槽2内。通过上述方式,实现铜环3固定于轴承本体1,且有效降低铜料的使用量,进而降低无油轴承的成本,并同时能够保证无油轴承的性能,另外通过粉末冶金层4及聚四氟乙烯层5进一步降低无油轴承的摩擦力;同时可以在凹槽6内储纳部分油液,进一步提升润滑性能;通过上述方式制备的无油轴承铜料使用量明显减少,有效降低无油轴承的成本。

20.本实施例中,缝隙7的两侧壁呈平行设置,且所述缝隙7侧壁相对于铜环3呈倾斜设置。即在制备铜环3之间的铜板,其相应的两侧壁呈倾斜状态,卷制成铜环3时,所形成的缝隙7,其两侧壁所在平面与铜环3切面之间呈夹角状。通过上述结构可以减小因缝隙7而影响轴部正常转动。

21.为确保嵌置后的铜环3有效固定于嵌置槽2内,嵌置槽2底面设置有若干凸纹,所述铜环3外壁于嵌置槽2底面紧密接触。当铜环3安装于嵌置槽2,并通过挤压实现铜环3紧密固定于嵌置槽2时,由于铜环3具有良好的延展性,挤压后的铜环3外侧壁与凸纹紧密咬合,进而限制铜环3相对于嵌置槽2活动,提升固定强度。

22.为进一步减少无油轴承的材料用量,轴承本体1外侧壁设置有若干环槽8,所述环槽8呈垂直于所述轴承本体1轴向。通过环槽8可以减少轴承本体1的材料使用量,并减轻无油轴承的重量。

23.在本文中,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了表达技术方案的清楚及描述方便,因此不能理解为对本实用新型的限制。

24.在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

25.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等同物界定。

技术特征:

1.一种嵌置铜套的无油轴承,包括轴承本体(1),其特征在于:所述轴承本体(1),所述轴承本体(1)的材质为铁,所述轴承本体(1)内壁开设有嵌置槽(2),且所述嵌置槽(2)内设置有铜环(3),所述铜环(3)内壁突出于所述轴承本体(1)内壁,所述铜环(3)由铜板卷制而成,且所述铜环(3)侧壁形成有一条缝隙(7),所述铜环(3)内壁设置有一层粉末冶金层(4),且粉末冶金层(4)表面有聚四氟乙烯层(5)。2.根据权利要求1所述的一种嵌置铜套的无油轴承,其特征在于:所述缝隙(7)的两侧壁呈平行设置,且所述缝隙(7)侧壁相对于铜环(3)呈倾斜设置。3.根据权利要求1所述的一种嵌置铜套的无油轴承,其特征在于:所述铜环(3)内壁压制有若干条呈交错设置的凹槽(6),所述凹槽(6)相对于铜环(3)轴向呈倾斜状。4.根据权利要求1所述的一种嵌置铜套的无油轴承,其特征在于:所述嵌置槽(2)底面设置有若干凸纹,所述铜环(3)外壁于数艘嵌置槽(2)底面紧密接触。5.根据权利要求1所述的一种嵌置铜套的无油轴承,其特征在于:所述轴承本体(1)外侧壁设置有若干环槽(8),所述环槽(8)呈垂直于所述轴承本体(1)轴向。

技术总结

本实用新型公开了一种嵌置铜套的无油轴承,其技术方案要点是:一种嵌置铜套的无油轴承,包括轴承本体,所述轴承本体,所述轴承本体的材质为铁,所述轴承本体内壁开设有嵌置槽,且所述嵌置槽内设置有铜环,所述铜环内壁突出于所述轴承本体内壁,所述铜环由铜板卷制而成,且所述铜环侧壁形成有一条缝隙,所述铜环内壁设置有一层粉末冶金层,且粉末冶金层表面有聚四氟乙烯层。本实用新型能够保证无油轴承本性性能外,有效减少铜料的使用量。有效减少铜料的使用量。有效减少铜料的使用量。

技术研发人员:姚勇义 张思东

受保护的技术使用者:嘉善凯盛滑动轴承有限公司

技术研发日:2022.04.21

技术公布日:2022/8/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1