一种铝塑膜的抽检方法与流程

1.本发明涉及锂电池检测领域,具体是一种铝塑膜的抽检方法。

背景技术:

2.为了保护环境,节约资源,自21世纪以来,全球开始发力新能源汽车。锂离子电池由于众多优点(能量密度高、自放电率低等),已成为目前新能源汽车的主要动力源。目前,锂离子电池按其外壳材料及形状,可分为软包电池、方形电池、圆柱电池。软包电池由于其外壳材料使用的是轻薄的铝塑膜,在相同体系下,软包电池拥有较高的能量密度。铝塑膜在用于制作软包电池前,需对其冲坑,便于放置电芯。冲坑后的铝塑膜可能存在塑料层破损等缺陷,现有的检测方式,都是将铝塑膜和电芯、电解液进行软包电池的组装后,检测铝塑膜的绝缘性,但是这种检测方式,无法证明是铝塑膜的缺陷问题,还是电池制造过程的问题。

技术实现要素:

3.本发明要解决的技术问题是提供一种铝塑膜的抽检方法,抽检成本低,抽检判定准确度高。

4.本发明的技术方案为:

5.一种铝塑膜的抽检方法,具体包括有以下步骤:

6.(1)、将冲坑后的铝塑膜、正极耳和负极耳放置好后,对铝塑膜进行顶封和侧封,且只封三条边、预留一条边不完全封合;

7.(2)、从铝塑膜未完全封合的一条边处,向铝塑膜中注入适量导电性水溶液,之后对未完全封合的一边进行封边,做成不含卷芯的软包电池;

8.(3)、测量软包电池正极耳和负极耳之间的电压,当电压小于正负极导通电压值时,则不进行后续步骤的测量判定,当电压不小于正负极导通电压值时,则进行后续步骤的测量判定;

9.(4)、封边后的铝塑膜其外表面包括有两个大面,将软包电池a面朝上平放,测量负极耳与铝塑膜外表面b面一侧之间的阻值、正极耳与铝塑膜外表面b面一侧之间的阻值,然后再将软包电池b面朝上平放,测量负极耳与铝塑膜外表面a面一侧之间的阻值、正极耳与铝塑膜外表面a面一侧之间的阻值,当上述测量阻值均不小于绝缘阻值,则判定该冲坑后的铝塑膜合格,当上述测量阻值任一个小于绝缘阻值,则冲坑后的铝塑膜存在缺陷。

10.所述的步骤(2)中,所述的导电性水溶液选用清水或盐水。

11.所述的步骤(3)中,当电压小于正负极导通电压值时,则重新确定导电性水溶液的注入量,制作步骤(2)的软包电池,继续正极耳和负极耳之间的电压测量。

12.所述的步骤(3)中,测量软包电池正极耳和负极耳之间的电压时,首先将步骤(2)制成的软包电池平放且a面朝上,测量软包电池正极耳和负极耳之间的电压,当电压不小于正负极导通电压值时,再将b面朝上平放,测量软包电池正极耳和负极耳之间的电压,当电压不小于正负极导通电压值时,则判定软包电池内的导电性水溶液同时浸润正极耳和负极

耳。

13.所述的步骤(3)中,正负极导通电压值设定为0.05v。

14.所述的步骤(4)中,使用电阻表分别测试负极耳与铝塑膜外表面之间的阻值、正极耳与铝塑膜外表面之间的阻值,其中,电阻表测试电阻时的电压档位为100v,所述的绝缘阻值设定为100mω。

15.所述的步骤(4)中,当测量的负极耳与铝塑膜外表面b面一侧之间的阻值、正极耳与铝塑膜外表面b面一侧之间的阻值小于绝缘阻值时,则铝塑膜的b面一侧存在缺陷,当测量的负极耳与铝塑膜外表面a面一侧之间的阻值、正极耳与铝塑膜外表面a面一侧之间的阻值小于绝缘阻值时,则铝塑膜的a面一侧存在缺陷。

16.本发明的优点:

17.(1)、本发明通过制作不含卷芯的软包电池,判定冲坑后的铝塑膜是否合格,由于没有用到卷芯和电解液,节约了资源和成本,且判定更加准确。

18.(2)、本发明使用清水或盐水注入铝塑膜中,无需使用电解液,清水和盐水环保廉价易得,且导电性满足测试要求。

19.(3)、本发明通过对软包电池正极耳和负极耳之间电压的测量,判断软包电池内导电性水溶液有无同时浸润正负极片,避免由于导电性水溶液未同时浸润正负极片造成的误判。

20.(4)、本发明给软包电池的两个大面编号,分别记为a面和b面,分别将a面或b面朝上平放,之后测得正负极与铝塑膜外表面之间的阻值,不会遗漏铝塑膜任何一侧的冲坑后缺陷。

具体实施方式

21.下面将结合本发明实施例的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.一种铝塑膜的抽检方法,具体包括有以下步骤:

23.(1)、将冲坑后的铝塑膜、正极耳和负极耳放置好后,对铝塑膜进行顶封和侧封,且只封三条边、预留一条边不完全封合;

24.(2)、从铝塑膜未完全封合的一条边处,向铝塑膜中注入适量清水或盐水,之后对未完全封合的一边进行封边,按照上述步骤做成10只不含卷芯的软包电池;

25.(3)、首先将步骤(2)制成的10只软包电池均平放且a面朝上,测量每只软包电池正极耳和负极耳之间的电压,当电压小于<0.05v时,则不进行后续步骤的测量判定,重新确定导电性水溶液的注入量,制作步骤(2)的软包电池,继续正极耳和负极耳之间的电压测量,当电压≥0.05v时,再将b面朝上平放,测量每只软包电池正极耳和负极耳之间的电压,当电压≥0.05v时,则判定这只软包电池内的导电性水溶液同时浸润正极耳和负极耳,则进行后续步骤的测量判定;

26.(4)、封边后的铝塑膜其外表面包括有两个大面,将每只软包电池a面朝上平放,使用电阻表测量负极耳与铝塑膜外表面b面一侧之间的阻值、正极耳与铝塑膜外表面b面一侧

之间的阻值,然后再将每只软包电池b面朝上平放,使用电阻表测量负极耳与铝塑膜外表面a面一侧之间的阻值、正极耳与铝塑膜外表面a面一侧之间的阻值,电阻表测试电阻时的电压档位为100v,当上述测量阻值均≥100mω,则判定该冲坑后的铝塑膜合格,当上述测量阻值任一个<100mω,则冲坑后的铝塑膜存在缺陷;其中,当测量的负极耳与铝塑膜外表面b面一侧之间的阻值、正极耳与铝塑膜外表面b面一侧之间的阻值小于绝缘阻值时,则铝塑膜的b面一侧存在缺陷,当测量的负极耳与铝塑膜外表面a面一侧之间的阻值、正极耳与铝塑膜外表面a面一侧之间的阻值小于绝缘阻值时,则铝塑膜的a面一侧存在缺陷。

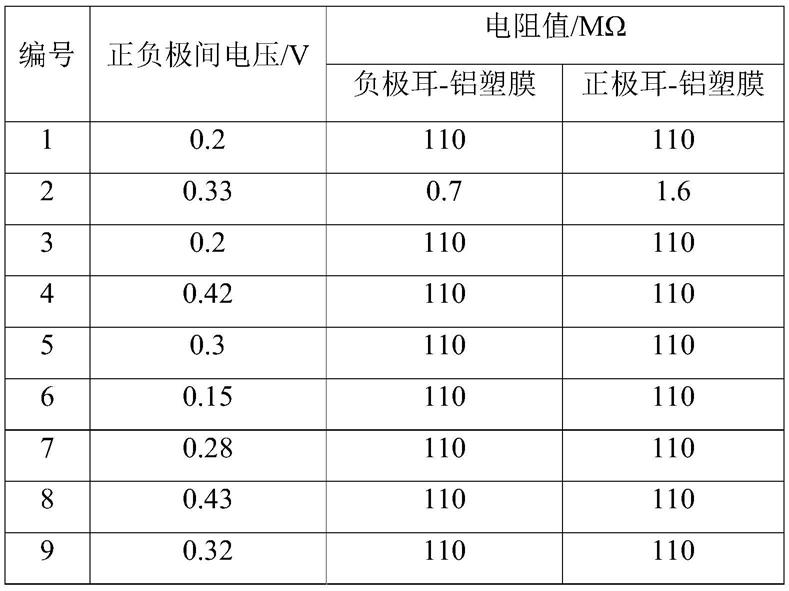

27.按照上述方法,10只软包电池正极耳和铝塑膜外表面、负极耳与铝塑膜外表面之间的阻值测试结果见表1。

28.表1各软包电池电压及阻值结果

[0029][0030][0031]

由表1看出,其中2号软包电池的正负极耳与铝塑膜外表面之间的阻值均<100mω,则判定2号软包电池的铝塑膜不良品,对其拆解发现,发现铝塑膜内层pp绝缘层有划痕。

[0032]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种铝塑膜的抽检方法,其特征在于:具体包括有以下步骤:(1)、将冲坑后的铝塑膜、正极耳和负极耳放置好后,对铝塑膜进行顶封和侧封,且只封三条边、预留一条边不完全封合;(2)、从铝塑膜未完全封合的一条边处,向铝塑膜中注入适量导电性水溶液,之后对未完全封合的一边进行封边,做成不含卷芯的软包电池;(3)、测量软包电池正极耳和负极耳之间的电压,当电压小于正负极导通电压值时,则不进行后续步骤的测量判定,当电压不小于正负极导通电压值时,则进行后续步骤的测量判定;(4)、封边后的铝塑膜其外表面包括有两个大面,将软包电池a面朝上平放,测量负极耳与铝塑膜外表面b面一侧之间的阻值、正极耳与铝塑膜外表面b面一侧之间的阻值,然后再将软包电池b面朝上平放,测量负极耳与铝塑膜外表面a面一侧之间的阻值、正极耳与铝塑膜外表面a面一侧之间的阻值,当上述测量阻值均不小于绝缘阻值,则判定该冲坑后的铝塑膜合格,当上述测量阻值任一个小于绝缘阻值,则冲坑后的铝塑膜存在缺陷。2.根据权利要求1所述的一种铝塑膜的抽检方法,其特征在于:所述的步骤(2)中,所述的导电性水溶液选用清水或盐水。3.根据权利要求1所述的一种铝塑膜的抽检方法,其特征在于:所述的步骤(3)中,当电压小于正负极导通电压值时,则重新确定导电性水溶液的注入量,制作步骤(2)的软包电池,继续正极耳和负极耳之间的电压测量。4.根据权利要求1所述的一种铝塑膜的抽检方法,其特征在于:所述的步骤(3)中,测量软包电池正极耳和负极耳之间的电压时,首先将步骤(2)制成的软包电池平放且a面朝上,测量软包电池正极耳和负极耳之间的电压,当电压不小于正负极导通电压值时,再将b面朝上平放,测量软包电池正极耳和负极耳之间的电压,当电压不小于正负极导通电压值时,则判定软包电池内的导电性水溶液同时浸润正极耳和负极耳。5.根据权利要求1所述的一种铝塑膜的抽检方法,其特征在于:所述的步骤(3)中,正负极导通电压值设定为0.05v。6.根据权利要求1所述的一种铝塑膜的抽检方法,其特征在于:所述的步骤(4)中,使用电阻表分别测试负极耳与铝塑膜外表面之间的阻值、正极耳与铝塑膜外表面之间的阻值,其中,电阻表测试电阻时的电压档位为100v,所述的绝缘阻值设定为100mω。7.根据权利要求1所述的一种铝塑膜的抽检方法,其特征在于:所述的步骤(4)中,当测量的负极耳与铝塑膜外表面b面一侧之间的阻值、正极耳与铝塑膜外表面b面一侧之间的阻值小于绝缘阻值时,则铝塑膜的b面一侧存在缺陷,当测量的负极耳与铝塑膜外表面a面一侧之间的阻值、正极耳与铝塑膜外表面a面一侧之间的阻值小于绝缘阻值时,则铝塑膜的a面一侧存在缺陷。

技术总结

本发明公开了一种铝塑膜的抽检方法,通过制作不含卷芯的软包电池,判定冲坑后的铝塑膜是否合格,由于没有用到卷芯和电解液,节约了资源和成本,且判定更加准确;使用清水或盐水注入铝塑膜中与正极耳、负极耳组装成测试用软包电池,无需使用电解液,清水和盐水环保廉价易得,且导电性满足测试要求;本发明通过对软包电池正极耳和负极耳之间电压的测量,判断软包电池内导电性水溶液有无同时浸润正负极片,避免由于导电性水溶液未同时浸润正负极片造成的误判,并通过测量正负极与铝塑膜外表面之间的阻值,判定的冲坑后铝塑膜有无缺陷。判定的冲坑后铝塑膜有无缺陷。

技术研发人员:王利 陈虎 厉运杰 孙言飞 闫回想 程世骑

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:2021.11.11

技术公布日:2022/2/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1