一种用于钢管探伤的送料装置的制作方法

:

1.本实用新型涉及一种用于钢管探伤的送料装置,属于金属探伤技术领域。

背景技术:

2.探伤检测就是探测金属材料或部件内部的裂纹或缺陷。常用的探伤方法有:x光射线探伤、超声波探伤、磁粉探伤、渗透探伤、涡流探伤、γ射线探伤等方法。物理探伤就是不产生化学变化的情况下进行无损探伤。

3.在工业领域中,钢管在出厂之前必须要进行探伤,现有的探伤装置由于结构问题,上料较为麻烦,现有的探伤装置一般用叉车或者吊车将钢管吊起上料,这种上料方法效率较慢且劳动强度较大,不适用于批量检测,针对上述问题,行业中需要一种用于钢管探伤的送料装置,以解决行业中面临的问题。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种用于钢管探伤的送料装置,以解决行业中面临的问题。

5.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种用于钢管探伤的送料装置,包括底座,所述底座的上表面的右侧设置有油缸座,所述底座上表面的左侧设置有送料连接架,所述送料连接架设置有多个摆杆,所述摆杆的上部设置有钢管支撑结构,所述送料连接架的左右两侧分别设置有限位支架,所述油缸座上设置有送料油缸,所述送料油缸的油缸轴的顶端设置中间连接板,所述中间连接板还连接到所述摆杆上。

6.作为优选,所述送料连接架包括送料底板,所述送料底板上设置有送料竖直板,所述送料竖直板与所述送料底板相互垂直,所述送料竖直板上设置有多个凸台,所述凸台上设置送料连接孔,所述送料竖直板和所述送料底板之间设置加强筋板。

7.作为优选,所述钢管支撑结构包括钢管支撑板和安装于所述钢管支撑板上的防滑垫,所述钢管支撑板呈矩形结构,所述钢管支撑板的上部设置有v型沟槽,所述防滑垫安装于所述v型沟槽的两侧。

8.作为优选,所述钢管支撑板的底部设置有呈半圆形结构的减轻孔,所述钢管支撑板上还设置有多个支撑安装孔。

9.作为优选,所述限位支架包括限位底板,所述限位底板上设置有限位立板,所述限位立板的顶端设置有倾斜安装的限位挡板,所述限位挡板与所述限位底板之间的夹角为30度。

10.作为优选,所述底座包括多个水平放置且相互平行的底部支撑板,所述底部支撑板之间设置有多个u型槽钢,所述u型槽钢与所述底部支撑板相互焊接。

11.作为优选,所述中间连接板的一端设置连接螺纹孔。

12.与现有技术相比,本实用新型的有益之处是:将待输送到物料放置到钢管支撑板上,通过送料油缸带动摆杆摆动,从而带动钢管支撑板移动,进而实现了钢管的平移送料的

目的,解决了目前探伤行业中钢管送料不方便的问题,本实用新型结构新颖,操作方便。

附图说明:

13.下面结合附图对本实用新型进一步说明。

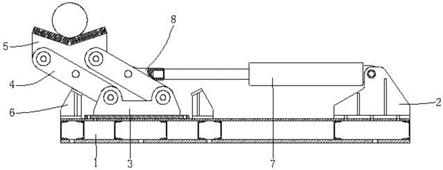

14.图1是本实用新型的使用状态示意图。

15.图2是本实用新型的另一种使用状态示意图。

16.图3是送料连接架的结构示意图。

17.图4是钢管支撑结构的示意图。

18.图5是限位支架的结构示意图。

19.图6是底座的结构示意图。

20.图7是摆杆的示意图。

21.图8是送料油缸和中间连接板的示意图。

22.图中:底座1;底部支撑板101;u型槽钢102;油缸座2;送料连接架3;送料底板301;送料竖直板302;凸台303;送料连接孔304;加强筋板305;摆杆4;钢管支撑结构5;钢管支撑板501;防滑垫502;v型沟槽503;减轻孔504;支撑安装孔505;限位支架6;限位底板601;限位立板602;限位挡板603;送料油缸7;中间连接板8;连接螺纹孔801。

具体实施方式:

23.下面结合附图及具体实施方式对本实用新型进行详细描述:

24.如图1和图2所示的一种用于钢管探伤的送料装置,包括底座1,所述底座1的上表面的右侧设置有油缸座2,所述底座1上表面的左侧设置有送料连接架3,所述送料连接架3上设置有多个摆杆4,所述摆杆4的上部设置有钢管支撑结构5,所述送料连接架3的左右两侧分别设置有限位支架6,所述油缸座2上设置有送料油缸7,所述送料油缸7的油缸轴的顶端设置中间连接板8,所述中间连接板8还连接到所述摆杆4上。

25.如图3所示,送料连接架3包括送料底板301和送料竖直板302,送料竖直板302与送料底板301相互垂直,在送料竖直板302和所述送料底板301之间设置加强筋板305,这样通过加强筋板305提高了送料连接架3的强度。

26.在送料竖直板302上设置有多个凸台303,并且在凸台303上设置送料连接孔304,在摆杆4的上下两端分别设置有连接孔,将摆杆4的一端通过送料连接孔304连接到送料竖直板302上。

27.如图4所示,所述钢管支撑结构5包括钢管支撑板501,钢管支撑板501呈矩形结构,在钢管支撑板501的上部设置有v型沟槽503,通过v型沟槽503能够将钢管卡住,防止钢管出现晃动,提高整个装置的安全性。

28.将防滑垫502安装于所述v型沟槽503的两侧,通过防滑垫502不仅提高钢管的稳定性,还防止钢管在移动的过程中出现刮伤的问题。

29.如图5所示,限位支架6包括限位底板601和限位立板602以及限位挡板603,并且将限位挡板603与限位底板601之间的夹角调整为30度,这样摆杆4在摆动的过程中,就会以限位挡板603为阻挡,防止摆杆4超出限位导致钢管翻出去,出现不可预料的问题。

30.如图6所示,图6是底座的结构示意图,为了保持整个结构的强度,底座1包括多个

底部支撑板101,并且在底部支撑板101之间设置有多个u型槽钢102,将u型槽钢102与底部支撑板101进行焊接,这样提高了整个底座1的强度。

31.如图7和图8所示,在送料油缸7的油缸轴上设置螺杆,然后将中间连接板8通过连接螺纹孔801连接到螺杆上,这样就将中间连接板8和送料油缸7连接到一起。

32.使用时,将中间连接板8通过连接螺纹孔801连接到送料油缸7的油缸轴上,将中间连接板8的另一端连接到摆杆4上,将钢管放置到钢管支撑板501的v型沟槽503中,启动送料油缸7,通过送料油缸7拉动摆杆4转动,而钢管支撑板501是连接在摆杆4的顶部,这样钢管支撑板501随着摆杆4的摆动而移动,从而实现了钢管的移动,实现了钢管送料的目的。

33.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

技术特征:

1.一种用于钢管探伤的送料装置,其特征在于:包括底座(1),所述底座(1)的上表面的右侧设置有油缸座(2),所述底座(1)上表面的左侧设置有送料连接架(3),所述送料连接架(3)上设置有多个摆杆(4),所述摆杆(4)的上部设置有钢管支撑结构(5),所述送料连接架(3)的左右两侧分别设置有限位支架(6),所述油缸座(2)上设置有送料油缸(7),所述送料油缸(7)的油缸轴的顶端设置中间连接板(8),所述中间连接板(8)还连接到所述摆杆(4)上。2.根据权利要求1所述的用于钢管探伤的送料装置,其特征在于:所述送料连接架(3)包括送料底板(301),所述送料底板(301)上设置有送料竖直板(302),所述送料竖直板(302)与所述送料底板(301)相互垂直,所述送料竖直板(302)上设置有多个凸台(303),所述凸台(303)上设置送料连接孔(304),所述送料竖直板(302)和所述送料底板(301)之间设置加强筋板(305)。3.根据权利要求1所述的用于钢管探伤的送料装置,其特征在于:所述钢管支撑结构(5)包括钢管支撑板(501)和安装于所述钢管支撑板(501)上的防滑垫(502),所述钢管支撑板(501)呈矩形结构,所述钢管支撑板(501)的上部设置有v型沟槽(503),所述防滑垫(502)安装于所述v型沟槽(503)的两侧。4.根据权利要求3所述的用于钢管探伤的送料装置,其特征在于:所述钢管支撑板(501)的底部设置有呈半圆形结构的减轻孔(504),所述钢管支撑板(501)上还设置有多个支撑安装孔(505)。5.根据权利要求1所述的用于钢管探伤的送料装置,其特征在于:所述限位支架(6)包括限位底板(601),所述限位底板(601)上设置有限位立板(602),所述限位立板(602)的顶端设置有倾斜安装的限位挡板(603),所述限位挡板(603)与所述限位底板(601)之间的夹角为30度。6.根据权利要求1所述的用于钢管探伤的送料装置,其特征在于:所述底座(1)包括多个水平放置且相互平行的底部支撑板(101),所述底部支撑板(101)之间设置有多个u型槽钢(102),所述u型槽钢(102)与所述底部支撑板(101)相互焊接。7.根据权利要求1所述的用于钢管探伤的送料装置,其特征在于:所述中间连接板(8)的一端设置连接螺纹孔(801)。

技术总结

本实用新型涉及一种用于钢管探伤的送料装置,属于金属探伤技术领域。包括底座,所述底座的上表面的右侧设置有油缸座,所述底座上表面的左侧设置有送料连接架,所述送料连接架设置有多个摆杆,所述摆杆的上部设置有钢管支撑结构,所述送料连接架的左右两侧分别设置有限位支架,所述油缸座上设置有送料油缸,所述送料油缸的油缸轴的顶端设置中间连接板,所述中间连接板还连接到所述摆杆上。本实用新型的有益之处是:将待输送到物料放置到钢管支撑板上,通过送料油缸带动摆杆摆动,从而带动钢管支撑板移动,进而实现了钢管的平移送料的目的,解决了目前探伤行业中钢管送料不方便的问题,本实用新型结构新颖,操作方便。操作方便。操作方便。

技术研发人员:杨建 杨标 冷涛 崇庆高 戴广飞

受保护的技术使用者:江苏赛福探伤设备制造有限公司

技术研发日:2021.10.14

技术公布日:2022/4/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1