一种在厚铜PCB板上加工微小线宽线距的方法与流程

一种在厚铜pcb板上加工微小线宽线距的方法

技术领域

1.本发明属于pcb板加工技术领域,具体涉及一种在厚铜pcb板上加工微小线宽线距的方法。

背景技术:

2.现有技术中通过蚀刻方法制作pcb板上的线宽线距,蚀刻方法加工8mil(210um)的线距的能力是3oz(105um)铜,加工6oz的铜厚无法做到8mil的线宽线距离(在pcb行业中, oz(盎司)是长度单位,1oz表示在1平方英尺的面积上平均铜箔的重量是28.35克,即用单位面积的重量来表示铜箔的平均厚度;1oz=35um=1.2mil)。

技术实现要素:

3.为解决现有技术中的不足,本发明提供一种在厚铜pcb板上加工微小线宽线距的方法,实现了在大于等于6oz铜厚的pcb板上加工小于等于8mil的线宽线距的目的。

4.为达到上述目的,本发明所采用的技术方案是:一种在厚铜pcb板上加工微小线宽线距的方法,包括:将厚铜pcb板上需要加工的线宽线距的区域分为第一加工区域和第二加工区域,所述第一加工区域指要加工的线宽线距大于指定的尺寸,所述第二加工区域指要加工的线宽线距小于等于指定的尺寸;在厚铜pcb板上贴干膜;通过蚀刻方法加工第一加工区域内的线宽线距,加工后不退膜;通过非蚀刻加工方法加工第二加工区域内的线宽线距,加工后退膜。

5.进一步地,所述厚铜pcb板指铜厚大于等于6oz的pcb板上,所述指定的尺寸为8mil。

6.进一步地,所述通过非蚀刻加工方法加工第二加工区域内的线宽线距,加工后退膜,包括:当4mil<线宽线距的尺寸≤8mil时,采用捞针进行控深捞,加工深度为总铜厚减去15μm,形成微小槽;当线宽线距的尺寸≤4mil时,采用uv镭射加工,加工深度为总铜厚减去15μm,形成微小槽;对机械加工后的厚铜pcb板进行二次蚀刻,以去除所述微小槽底部残留的铜,二次蚀刻后退膜。

7.进一步地,所述二次蚀刻后退膜,指第一加工区域和第二加工区域同时退膜。

8.进一步地,当4mil<线宽线距的尺寸≤8mil时,采用捞针进行控深捞,加工深度与总铜厚相等;当线宽线距的尺寸≤4mil时,采用uv镭射加工,加工深度与总铜厚相等。

9.进一步地,通过蚀刻方法加工第一加工区域内的线宽线距时,蚀刻速度按照总铜厚减去0.5oz铜厚对应的速度进行蚀刻。

10.与现有技术相比,本发明所达到的有益效果:本发明通过采用机械加工的方法在大于等于6oz铜厚的pcb板上加工小于等于8mil的线宽线距,实现了在厚铜pcb板上加工微小线宽线距的目的;打破了本领域内pcb板上的线宽线距只能通过蚀刻方法制作,机械加工方法等非蚀刻方法只能用于制作pcb板上的通孔的固有认识。

附图说明

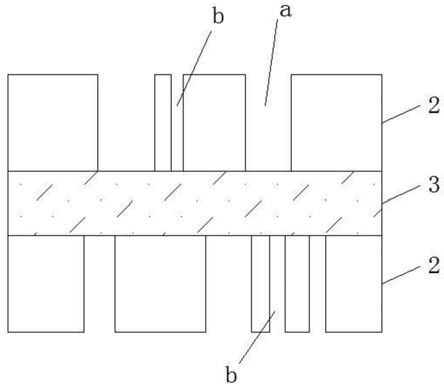

11.图1是本发明实施例一中经过曝光、显影后的厚铜pcb板的状态示意图;图2是本发明实施例一中对图1进行蚀刻后的厚铜pcb板的状态示意图;图3是本发明实施例一中对图2进行机械加工时的厚铜pcb板的状态示意图;图4是本发明实施例一中对图2进行机械加工后的厚铜pcb板的状态示意图;图5是本发明实施例一中对图4进行二次蚀刻后的厚铜pcb板的状态示意图;图6是本发明实施例一中对图5进行退膜后的厚铜pcb板的状态示意图;其中,1、干膜;2、厚度≥6oz的铜层;3、基材;a、大于8mil的线宽线距;b、小于等于8mil的线宽线距。

具体实施方式

12.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

13.实施例一:一种在厚铜pcb板上加工微小线宽线距的方法,具体加工步骤如下:1、首先准备6oz或以上铜厚的覆铜板;2、将厚铜pcb板上需要加工的线宽线距的区域分为第一加工区域和第二加工区域,所述第一加工区域指要加工的线宽线距大于指定的尺寸,所述第二加工区域指要加工的线宽线距小于等于指定的尺寸;即,在工程资料设计部分,线宽线距大于8mil的部分按普通的内层做法设计,但是小于等于8mil线宽线距的位置按正片处理设计,对此位置的进行干膜曝光保护起来,不进行蚀刻;3、通过蚀刻方法加工第一加工区域内的线宽线距,加工后不退膜;具体地,在厚铜pcb板上贴干膜;根据工程资料设计进行进行贴干膜,曝光,显影,蚀刻,通过蚀刻方法加工第一加工区域内的线宽线距时,蚀刻速度按照总铜厚减去0.5oz铜厚对应的速度(即蚀刻速度为铜厚15μm的速度)进行蚀刻,蚀刻后不褪膜,如图1、图2所示;4、通过非蚀刻加工方法加工第二加工区域内的线宽线距;当4mil<线宽线距的尺寸≤8mil时,采用捞针进行控深捞,加工深度为总铜厚减去15μm,形成微小槽;当线宽线距的尺寸≤4mil时,采用uv镭射加工,加工深度为总铜厚减去15μm,形成微小槽;具体地,本实施例中,使用0.15mm(对应8mil线距)或0.12mm(对应7mil线距)或0.10mm(对应6mil线距离)的捞针进行控深捞,如果线距为4mil 与5mil则用uv 镭射烧出0.05宽的微小槽,这些槽的深度为总铜厚减去15um,即捞槽后余留铜厚度0.5oz;如图3、图4所示;5、对机械加工后的厚铜pcb板进行二次蚀刻,以去除所述微小槽底部残留的铜,二次蚀刻后退膜;即,对捞过槽还未去膜的步骤4中的板子用hoz的蚀刻速度进行二次蚀刻;如图5所示;6、二次蚀刻后进行退膜,将第一加工区域和第二加工区域同时退膜,如图6所示。

14.传统工艺中,通过蚀刻方法制作pcb板上的线宽线距,蚀刻方法加工8mil(210um)的线距的能力是3oz(105um)铜,加工6oz的铜厚无法做到8mil的线宽线距离,因此,对于在大于等于6oz铜厚的pcb板上加工小于等于8mil的线宽线距本领域内普遍认为无法做到,也没有很好的替代方案,成为长期困扰技术人员的一大难题。本实施例通过采用机械加工的

方法在大于等于6oz铜厚的pcb板上加工小于等于8mil的线宽线距,打破了本领域内pcb板上的线宽线距只能通过蚀刻方法制作,捞针、uv镭射等传统机械加工方法等非蚀刻加工方法等只能用于制作pcb板上的通孔的固有认识,通过蚀刻与机械加工相结合的方法,实现了在厚铜pcb板上加工微小线宽线距的目的。

15.实施例二:本实施例与实施例一的区别仅在于,在通过捞针、uv镭射进行机械加工时,形成的微小槽,其深度与铜等高,这样就不需要再进行二次蚀刻,机械加工后直接退膜。

16.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.一种在厚铜pcb板上加工微小线宽线距的方法,其特征在于,包括:将厚铜pcb板上需要加工的线宽线距的区域分为第一加工区域和第二加工区域,所述第一加工区域指要加工的线宽线距大于指定的尺寸,所述第二加工区域指要加工的线宽线距小于等于指定的尺寸;在厚铜pcb板上贴干膜;通过蚀刻方法加工第一加工区域内的线宽线距,加工后不退膜;通过非蚀刻加工方法加工第二加工区域内的线宽线距,加工后退膜。2.根据权利要求1所述的在厚铜pcb板上加工微小线宽线距的方法,其特征在于,所述厚铜pcb板指铜厚大于等于6oz的pcb板上,所述指定的尺寸为8mil。3.根据权利要求2所述的在厚铜pcb板上加工微小线宽线距的方法,其特征在于,所述通过非蚀刻加工方法加工第二加工区域内的线宽线距,加工后退膜,包括:当4mil<线宽线距的尺寸≤8mil时,采用捞针进行控深捞,加工深度为总铜厚减去15μm,形成微小槽;当线宽线距的尺寸≤4mil时,采用uv镭射加工,加工深度为总铜厚减去15μm,形成微小槽;对机械加工后的厚铜pcb板进行二次蚀刻,以去除所述微小槽底部残留的铜,二次蚀刻后退膜。4.根据权利要求3所述的在厚铜pcb板上加工微小线宽线距的方法,其特征在于,所述二次蚀刻后退膜,指第一加工区域和第二加工区域同时退膜。5.根据权利要求2所述的在厚铜pcb板上加工微小线宽线距的方法,其特征在于,当4mil<线宽线距的尺寸≤8mil时,采用捞针进行控深捞,加工深度与总铜厚相等;当线宽线距的尺寸≤4mil时,采用uv镭射加工,加工深度与总铜厚相等。6.根据权利要求1所述的在厚铜pcb板上加工微小线宽线距的方法,其特征在于,通过蚀刻方法加工第一加工区域内的线宽线距时,蚀刻速度按照总铜厚减去0.5oz铜厚对应的速度进行蚀刻。

技术总结

本发明公开了PCB板加工技术领域的一种在厚铜PCB板上加工微小线宽线距的方法,包括将厚铜PCB板上需要加工的线宽线距的区域分为第一加工区域和第二加工区域,所述第一加工区域指要加工的线宽线距大于指定的尺寸,所述第二加工区域指要加工的线宽线距小于等于指定的尺寸;在厚铜PCB板上贴干膜;通过蚀刻方法加工第一加工区域内的线宽线距,加工后不退膜;通过非蚀刻加工方法加工第二加工区域内的线宽线距,加工后退膜,实现了在大于等于6oz铜厚的PCB板上加工小于等于8mil的线宽线距的目的。PCB板上加工小于等于8mil的线宽线距的目的。PCB板上加工小于等于8mil的线宽线距的目的。

技术研发人员:王永军

受保护的技术使用者:沪士电子股份有限公司

技术研发日:2021.11.19

技术公布日:2022/2/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1