LGA分板和摆盘一体化治具的制作方法

lga分板和摆盘一体化治具

技术领域

1.本实用新型涉及治具领域,尤其涉及lga分板和摆盘一体化治具。

背景技术:

2.lga板是将电子元件通过锡膏焊接成模块板,分板后作为smd料件贴装至主板上。

3.lga小板尺寸小、联板多(56pcs/大板),需要对应的分板治具,为了防止小板在分板时晃动造成切割毛边或本体毁坏,需要在分板前人工粘贴防静电胶带固定板子。分板后需要人工将lga小板从高温胶带上撕下来,检验毛刺情况以及擦去底部的粉尘。lga小板有方向性,需要人工确认方向后将lga小板按照对应的方向放进特制的tray盘中,方可供贴片机吸取、贴片。从分板到装盘需要耗费大量人力工时,且因人工作业,极易出现装盘过程中lga板方向不正确的情况。

4.现有的分板治具每次只能分割一大片lga板(56pcs/大板),效率低。粘贴防静电胶带耗时长,机器产生大量等待时间,造成工时浪费。lga小板具有方向性,人工装盘时,反向风险高,易导致品质不良;目前uph仅200,当工单量大时,铣刀分板机产能无法满足生产需要,造成订单延误。

技术实现要素:

5.本实用新型的目的在于提供一种lga分板和摆盘一体化治具,解决lga分板效率低,避免因人工装盘造成的反向,降低成本,提高效率。

6.为实现上述目的,本实用新型采用以下技术方案:

7.lga分板和摆盘一体化治具,包括与tray盘外形尺寸相同的盘体,所述盘体的上端面设有至少一个下沉设置的定位槽,定位槽的形状尺寸与lga大板相适配,lga大板嵌设于定位槽中,所述定位槽的底部设有按矩阵排列的定位凸台,各定位凸台与lga大板上的对应插槽插接配合,所述定位槽的底部且在lga小板的周边位置上分别设有切割镂空孔。

8.进一步的,所述定位槽有两个以上时,相邻两个定位槽的距离与相邻两个lga小板的距离相同。

9.进一步的,所述盘体的上端面的周边设有叠拼凸台,所述盘体的下端面的周边设有叠拼凹槽,两个盘体叠拼时,下方盘体的叠拼凸台嵌套于上方盘体的叠拼凹槽中。

10.进一步的,所述定位槽的深度为2.9mm。

11.进一步的,所述盘体为ppe材料成型。

12.进一步的,所述盘体的底部还设有提手凹槽。

13.本实用新型采用以上技术方案,具有以下有益技术效果:

14.1、分板+摆盘采用一个治具完成,lga大板完成分板后,即可达到摆盘的效果,取消了分板后的人工装盘动作,减少工时以及等待时间;

15.2、lga大板嵌套定位在治具中,不会晃动,避免铣刀分板过程中产生毛边或切伤线路,同时无需粘贴防静电胶带,也能将小板稳定的固定在治具中,减少毛刺的产生;

16.3、治具具有方向性,没有反向的风险,降低不良率;

17.4、治具盘与盘可叠放,节省存放区域;

18.5、治具外观尺寸与标准tray盘相同,方便贴片机上料生产。

附图说明

19.以下结合附图和具体实施方式对本实用新型做进一步详细说明;

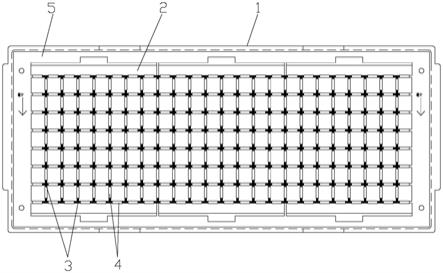

20.图1为本实用新型的示意图;

21.图2为本实用新型的侧视图;

22.图3为本实用新型的俯视图;

23.图4为改善前后分板机开机天数的数据对比图。

具体实施方式

24.如图1-3所示,本实用新型lga分板和摆盘一体化治具,包括与tray盘外形尺寸相同的盘体1(盘体1采用ppe材料成型),所述盘体1的上端面设有至少一个下沉设置的定位槽2,定位槽2的形状尺寸与lga大板相适配,lga大板嵌设于定位槽2中,所述定位槽2的底部设有按矩阵排列的定位凸台3,各定位凸台3与lga大板上的对应插槽插接配合,所述定位槽2的底部且在lga小板的周边位置上分别设有切割镂空孔4(方便铣刀分割以及粉尘的抽取)。

25.本实用新型中,分板+摆盘采用一个治具完成,lga大板完成分板后,取出板边,即可达到摆盘的效果,取消了分板后的人工装盘动作,减少工时以及等待时间。为了实现最大化利用,本实施例中,治具上具有三个定位槽2,每次可放置3大片lga大板,3片大板之间的间距保持和小板之间相同间距,方便了后续贴片机的生产。

26.所述盘体1的上端面的周边设有叠拼凸台5,所述盘体1的下端面的周边设有叠拼凹槽6,两个盘体1叠拼时,下方盘体1的叠拼凸台5嵌套于上方盘体1的叠拼凹槽6中,防止滑落。所述盘体1的底部还设有提手凹槽7,方便盘与盘叠拼时拿取。

27.所述定位槽2的深度为2.9mm,深度大于lga大板的厚度,当lga大板经分割后,多个lga小板放置其中不会产生晃动。

28.本提案的成效:

29.一、lga分板工序

30.原先技术(before):

①

放板;

②

贴高温胶带;

③

铣刀分割;

④

清除粉尘;

⑤

取板(+撕高温胶带);

⑥

检验是否有毛刺;

⑦

摆盘

31.采用本实用新型的技术(after):

①

放板(包含盖盖板);

②

铣刀分割;

③

清除粉尘;

④

取下盖板;

⑤

检验是否有毛刺(检验后即成品);

32.工序从7道减少至5道,提高了生产效率。

33.二、按照现有100k/月订单量:从图4可得,分板机开机天数从20.8天减少至3.5天,减少了83%,大大缩短了分板天数,减少工时的浪费。

34.综上所述,本实用新型不仅提高了生产效率,缩短了工时,还避免了反向的风险,提高了品质。

35.上面结合附图对本实用新型的实施加以描述,但是本实用新型不局限于上述的具体实施方式,上述的具体实施方式是示意性而不是加以局限本实用新型,本领域的普通技

术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

技术特征:

1. lga分板和摆盘一体化治具,其特征在于:包括与tray盘外形尺寸相同的盘体,所述盘体的上端面设有至少一个下沉设置的定位槽,定位槽的形状尺寸与lga大板相适配,lga大板嵌设于定位槽中,所述定位槽的底部设有按矩阵排列的定位凸台,各定位凸台与lga大板上的对应插槽插接配合,所述定位槽的底部且在lga小板的周边位置上分别设有切割镂空孔。2.根据权利要求1所述的lga分板和摆盘一体化治具,其特征在于:所述定位槽有两个以上时,相邻两个定位槽的距离与相邻两个lga小板的距离相同。3.根据权利要求1所述的lga分板和摆盘一体化治具,其特征在于:所述盘体的上端面的周边设有叠拼凸台,所述盘体的下端面的周边设有叠拼凹槽,两个盘体叠拼时,下方盘体的叠拼凸台嵌套于上方盘体的叠拼凹槽中。4.根据权利要求1所述的lga分板和摆盘一体化治具,其特征在于:所述定位槽的深度为2.9mm。5.根据权利要求1所述的lga分板和摆盘一体化治具,其特征在于:所述盘体为ppe材料成型。6.根据权利要求1所述的lga分板和摆盘一体化治具,其特征在于:所述盘体的底部还设有提手凹槽。

技术总结

本实用新型公开LGA分板和摆盘一体化治具,其包括与tray盘外形尺寸相同的盘体,所述盘体的上端面设有至少一个下沉设置的定位槽,定位槽的形状尺寸与LGA大板相适配,LGA大板嵌设于定位槽中,所述定位槽的底部设有按矩阵排列的定位凸台,各定位凸台与LGA大板上的对应插槽插接配合,所述定位槽的底部且在LGA小板的周边位置上分别设有切割镂空孔。本实用新型不仅提高了生产效率,缩短了工时,还避免了反向的风险,提高了品质。提高了品质。提高了品质。

技术研发人员:游畅 陈慧婷

受保护的技术使用者:冠捷电子科技(福建)有限公司

技术研发日:2021.06.29

技术公布日:2022/1/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1