一种电机控制器用集成结构的制作方法

1.本实用新型涉及电动汽车电子技术领域,尤其是涉及一种电机控制器用集成结构。

背景技术:

2.随着新能源电动汽车的不断普及,电机控制器和驱动电机已经成为了电动汽车必须的核心部件,尤其是电机控制器成为驱动电机运行的核心部件,尤其是内部igbt模块(功率模组)的选择更是重中之重,传统的电机控制器设计通常选择封装模块直接装配在箱体底部的水道上面,然后将膜电容器也安装在箱体底部,都是通过螺栓固定连接,这种方式零件数量较多,整体体积较大,而且成本很高,很难满足整车厂对驱动电机控制器成本和体积越来越高的要求,并且安装传统封装好的标准模块和其他功率部件时,不仅工序繁杂,而且质量控制点难以管控,失效可能性大。因此,有必要设计一种既可以节省成本,也能将体积和高度集成设计到最优的功率模块集成结构,来满足驱动电机控制器的安装需求。

技术实现要素:

3.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种电机控制器用集成结构。

4.本实用新型的目的可以通过以下技术方案来实现:

5.一种电机控制器用集成结构,包括依次层叠安装的挤压导热板、绝缘板、集成式功率板、绝缘压板、屏蔽压板和温度检测线束,所述集成式功率板贴合绝缘压板的一面设有低压连接插针,用于穿过绝缘压板和屏蔽压板,所述集成式功率板贴合绝缘板的一面集成有膜电容器、y电容和功率模组,所述温度检测线束穿过屏蔽压板、绝缘压板、集成式功率板和绝缘板后连接挤压导热板。

6.进一步地,所述挤压导热板的顶面设有多个固定凸台,所述绝缘板上设有安装过孔,所述绝缘板通过安装过孔嵌合固定凸台安装在集成式功率板和挤压导热板之间,固定凸台上设有螺纹孔,螺钉穿过集成式功率板连接螺纹孔。

7.进一步地,所述挤压导热板的非贴合面上设有凸起的导热针。

8.进一步地,所述导热针为多个椭圆柱形的翅片。

9.进一步地,所述挤压导热板的非贴合面上设有凹槽,所述导热针布置在凹槽内。

10.进一步地,所述导热针分布的居中位置设有挡水隔离安装面。

11.进一步地,所述集成式功率板上的功率模组以8个为一组,分三组阵列式分布。

12.进一步地,所述集成式功率板上设有多个功率铜排,功率铜排成z字卡爪型设计,倒立焊接在集成式功率板的一侧。

13.进一步地,所述温度检测线束由两芯连接器、热敏电阻传感器和线缆构成。

14.进一步地,所述集成式功率板的一侧设有外露的功率输入安装面。

15.与现有技术相比,本实用新型具有以下有益效果:

16.(1)本实用新型将膜电容、y电容和功率模组直接集成焊接在集成式功率板上,然后采用挤压导热板、绝缘板、集成式功率板、绝缘压板、屏蔽压板的层叠结构,整体集成度高,散热效率高,体积小,装配更加简洁;相较于常规螺钉安装,不仅节省加工工时,而且可靠性高。

17.(2)本实用新型中将温度检测线束穿过屏蔽压板、绝缘压板、集成式功率板和绝缘板安装,从而实现温度检测线束与挤压导热板稳定接触,适用于电动汽车等存在晃动的场合。

18.(3)集成式功率板上表面焊接有低压连接插针和自带功率输入安装面设计,,可以在整机装配时提高工作效率和产品生产质量。

19.(4)挤压导热板底部设有凸起的导热针,在导热针居中位置设有挡水隔离安装面,与常规水道散热效果比,带有挡水隔离的水道散热效果更好。

20.(5)挤压导热板的导热针是椭圆柱形设计,可使水流速度更均匀,散热效果好。

附图说明

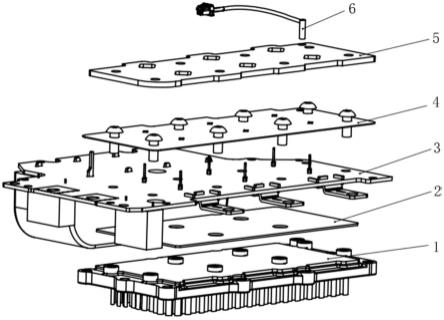

21.图1本实用新型的整体结构示意图。

22.图2本实用新型的爆炸结构示意图。

23.图3为本实用新型的集成式功率板示意图。

24.图4为本实用新型集成式功率板另一个角度的示意图。

25.图5为本实用新型的温度检测线束示意图。

26.图6为本实用新型的屏蔽压板结构示意图。

27.图7为本实用新型的绝缘压板结构示意图。

28.图8为本实用新型的挤压导热板结构示意图。

29.图9为本实用新型的挤压导热板另一个角度的示意图。

30.图10为本实用新型的绝缘板结构示意图。

31.附图标记:1-挤压导热板;11-导热针;12-挡水隔离安装面;14-固定凸台;2-绝缘板,3-集成式功率板;31-膜电容器;32-y电容;33-功率模组;34-功率输入安装面;35-低压连接插针;36-功率铜排;4-绝缘压板,5-屏蔽压板,6-温度检测线束;61-两芯连接器;62-热敏电阻传感器;63-线缆。

具体实施方式

32.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

33.如图1和图2所示,本实施例提供了一种电机控制器用集成结构,包括依次层叠安装的挤压导热板1、绝缘板2、集成式功率板3、绝缘压板4、屏蔽压板5和温度检测线束6。挤压导热板1的顶面设有多个固定凸台14,绝缘板2上设有四个安装过孔,如图10所示;绝缘板2通过安装过孔嵌合固定凸台14安装在集成式功率板3和挤压导热板1之间,固定凸台14上设有螺纹孔,螺钉穿过集成式功率板3连接螺纹孔。

34.如图3和图4所示,集成式功率板3贴合绝缘压板4的一面设有低压连接插针35,用

于穿过绝缘压板4和屏蔽压板5;集成式功率板3贴合绝缘板2的一面集成有膜电容器31、y电容32和功率模组33;集成式功率板3的一侧设有外露的功率输入安装面34。具体展开为:集成式功率板3下表面焊接有一个膜电容器31,两个y电容32,且y电容32布置在两个功率输入安装面34两侧,膜电容器31其中一个针脚引出集成式功率板3表面。集成式功率板33下表面设有多个集成式功率模组33,其中8个集成式功率模组33为一组,分三组阵列式固定在集成式功率板3底部。此外,在集成式功率板3上设有三个功率铜排36,功率铜排36成“z”字卡爪型设计,倒立焊接在集成式功率板3下表面的同一侧。

35.如图6和图7所示的绝缘压板4和屏蔽压板5,通过8个限位孔配合装配在集成式功率板3上方,最后与挤压导热板1固定。温度检测线束6穿过屏蔽压板5、绝缘压板4、集成式功率板3和绝缘板2后连接挤压导热板1,并且温度检测线束6和屏蔽板、集成式功率板3、挤压导热板1的安装过孔打胶后固定。本实施例通过对多个组件进行集成设计,可以实现提高电机控制器的整体功率密度,具有体积小、集成度高,以及散热效果好、适合自动化装配等优点。

36.如图5所示,本实施例的温度检测线束6包括两芯连接器61、热敏电阻传感器62和线缆63连接构成,线缆63可以随结构布置调整线束长度,既能满足各种安装空间,又能使产品成本更具有竞争力。

37.本实施例的绝缘板2通过螺钉锁紧方式固定在挤压导热板1的上安装表面,集成式功率板3通过回流焊焊接后,固定在绝缘板2的表面,通过绝缘压板4和屏蔽压板5固定夹紧。集成式功率模组33贴紧在绝缘板2上表面,绝缘板2贴紧在挤压导热板1上表面,屏蔽压板5与其他零件锁紧固定使用可以防止集成式功率模组33在振动时产生松动,影响集成式功率模组33散热,保证汽车在较恶劣工况时正常工作。

38.如图8和图9所示,本实施例的挤压导热板1底部设有多个导热针11,且导热针11是椭圆柱形均匀布置设计,可使水流速度更均匀,散热效果更好,所有椭圆柱形导热针11的顶端在同一个面,在挤压导热板1与箱体底面安装完成后,椭圆柱形导热针11的顶端与箱体底面贴合,使得水道温度迅速散热。

39.本实施例在安装过程如下:

40.通过工装夹具,将集成式功率板3、膜电容器31、两个y电容32、三个功率铜排36、12个集成式功率模组33和六组连接器组件进行定位装夹,经过真空回流焊接后,通过集成式功率板3的安装孔与绝缘板2配合固定在挤压导热板1固定凸台14。将绝缘压板4和屏蔽压板5分别固定在集成式功率板3上,再用螺钉将其拧紧固定。最后将集成式功率板3和挤压导热板1预留安装孔打胶,再将温度检测线束6安装至固定孔中,完成装配。本机构可以作为标准高功率模块组件装入电机控制器中,从而大大提高生产组装效率。

41.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1