一种环保真皮复合内饰材料及其制备方法与流程

1.本发明属于汽车内饰材料技术领域,涉及真皮层状结构的改进,尤其是一种环保真皮复合内饰材料。

背景技术:

2.随着乘用车的高速发展,各种汽车内饰材料被广泛,现在人们对汽车内饰材料的要求也逐步提高不仅仅要求美观耐用,对材料环保的要求也越来越高,无论从国家层面还是技术标准层面都愈发严格,各大oem厂家都在材料认证标准中加入voc和elv的评价要求,从而督促供应商使用环保材料进行生产加工。综述为了满足目前对汽车内饰材料的环保要求,我司设计研发一种环保真皮复合材料。

3.申请号cn202010447096.1公开了一种无溶剂皮革高亮uv光油制备工艺,包括以下步骤:s1、将改性超支化聚氨酯丙烯酸酯、环氧丙烯酸酯、活性单体、光引发剂在常温下搅拌混合均匀,得到混合液;s2、搅拌至所述混合液澄清透明、无固体悬浮物,制得所述无溶剂皮革高亮uv光油;其中,所述改性超支化聚氨酯丙烯酸酯、环氧丙烯酸酯、活性单体及光引发剂的重量份比为60~75:10~25:6~12:1~3。制备工艺制备的无溶剂皮革高亮uv光油具有固化温度低、固化速度快、涂膜光泽度及外观美观程度优异的特点,同时本发明制备工艺还避免了皮革涂饰剂中甲醛等交联剂的使用,起到环保作用,符合生态皮革的发展方向,适合大规模推广应用。

4.申请号cn201910630638.6提供一种柔性耐磨皮革涂层及其制备方法,包括:(1)将聚乙烯醇溶于水中,得到聚乙烯醇水溶液,将聚乙烯醇水溶液在搅拌条件下加入到涂饰剂基体乳液中并搅拌,得到聚乙烯醇/涂饰剂基体复合乳液。(2)首先,将待处理的皮革表面润湿;其次,将聚乙烯醇/涂饰剂基体复合乳液通过喷涂法喷涂于润湿后的皮革表面;最后,对涂饰后的革样立即进行冷冻

‑

解冻循环处理多次后,再通过室温干燥成膜。该方法所制备的皮革涂层具有三维多孔网络结构,因而能够在有效保障皮革柔韧性和透气性的同时,显著提高其耐磨性。

5.申请号cn201810986479.9一种含有机硅长侧链的聚丙烯酸酯超疏水皮革光亮剂及其涂层的制备方法,包括以下工艺过程:1、等摩尔的甲基丙烯酸甲酯与羟基硅油,在催化剂作用下进行缩合反应,制备甲基丙烯酸硅氧烷;2、等摩尔的丙烯酸羟乙酯与甲基含氢硅油,在催化剂作用下进行脱氢反应,制备丙烯酸硅氧烷乙酯;3、将前面制备的甲基丙烯酸硅氧烷与丙烯酸硅氧烷乙酯作为单体,在引发剂的作用下,通过共聚反应制备含有机硅长侧链的聚丙烯酸酯;4、加入疏水纳米二氧化硅物理混合均匀即成超疏水皮革光亮剂;5、在超疏水皮革光亮剂中加入催化剂,直接在皮革表面喷涂或者涂刷并且发生固化反应,即可制备成具有荷叶效应的超疏水皮革涂层。本发明广泛应用于皮革、织物、纸张等纤维的表面处理与改性技术领域。

6.申请号cn201580046489.9发明涉及涂敷纺织品和/或皮革的方法,其特征在于使用至少一种溶解在溶剂或溶剂混合物中的聚氨酯脲,其中所述溶剂仅由一种或多种单羟基

官能醇构成或使用仅由有机溶剂构成的溶剂混合物,该溶剂混合物含有相对于所述溶剂混合物的总质量计>80重量%的至少一种单羟基官能醇,且其中所述聚氨酯脲由下列成分形成:a)至少一种芳脂族、脂族和/或脂环族二异氰酸酯,b)至少一种具有≥400且≤6000g/mol的数均分子量mn和≥1.5且≤4的平均羟基官能度的聚醚多元醇,c)至少一种具有至少两个异氰酸酯反应性氨基的氨基官能化合物,和任选的其它组分。本发明还涉及可根据这种方法获得的纺织品涂层或皮革涂层和溶解的聚氨酯脲,以及该聚氨酯脲用于涂敷基底和用于制造游离膜的用途。

7.申请号cn201310229116.8一种仿皮牛仔面料,包括基层和表层,所述基层由经线和纬线相互交织而成,所述经线由棉纱和竹节纱混合而成,所述纬线分为三层,第一层为棉纱,第二层为钻石丝,第三层为t400纤维,所述经线和所述纬线采用二上一下斜纹循环交织。皮革涂层面料的成衣洗水风格尽显古朴、随意和夸张的时尚风格,其面料的稳定性较高又获得了皮质效果。重要的是大大减少了制作成本,使其更好的得到市场的推广应用。

8.申请号cn201220187914.x涉及一种皮革,尤其是一种耐磨汽车方向盘革,包括皮胚层,所述皮胚层上侧覆盖封底层,所述封底层上涂覆有底浆层,所述封底层与底浆层之间设有刷浆层,所述底浆层上设有着色层,所述着色层与底浆层之间设有粘着层,所述皮胚层下侧覆盖封里层,所述着色层上喷着顶浆层。本实用新型在皮胚层上下覆盖封里层和封底层,作为支撑基料,增加了皮革的平整度,使得革身丰满柔软有弹性、革面平滑光亮;同时在皮革涂层间增加粘着层,良好的渗透防止脱层,并在一定温度下固化形成支撑柔韧性极好的弹性涂膜,提高了皮革质感,促进层间结合,赋予方向盘革耐磨性和耐擦性。

9.由上述内容可知,现有技术中存在多种多层的结构,而这些结构仍然需要经一步优化,由其是从原材料方面和制备工艺方面。

技术实现要素:

10.本发明的目的在于克服现有技术的不足之处,提供一种环保、高性能、高耐磨的汽车内饰真皮复合成材率。该材料中加入玄武岩纤维,可以大大提升材料本身的耐高温、耐辐射等性能,增加材料强度;该材料中使用的粘合剂为氯丁橡胶胶乳,该胶乳的性质为水溶性绿色环保。

11.一种环保真皮复合内饰材料,其特征在于:包括表面涂层、真皮层、玄武岩纤维层、发泡层和布层,所述真皮层的上表面设置表面涂层,真皮层下方依次设置玄武岩纤维层、发泡层和布层,所述玄武岩纤维层上表面与真皮层之间以及玄武岩纤维层底面与发泡层之间分别设置有胶层。

12.再有,所述表面涂层的厚度为0.1

‑

0.3毫米。

13.再有,所述胶层的厚度为0.1

‑

0.3毫米。

14.再有,所述布层的厚度为0.1

‑

0.5毫米。

15.再有,所述表面涂层包括按重量份数混合的以下组分:

[0016][0017]

再有,所述可固化树脂单体为聚醚型聚氨酯。

[0018]

再有,所述交联剂为二苯基甲烷二异氰酸酯。

[0019]

再有,所述光引发剂为α,α

‑

二乙氧基苯乙酮和2,4

‑

二羟基二苯甲酮的混合物。

[0020]

再有,所述胶层为氯丁橡胶胶乳。

[0021]

本发明的另一额目的是提供一种环保真皮复合内饰材料的制备方法,其特征在于:包括以下步骤:

[0022]

制备表面涂层;

[0023]

使用涂布机将制备的表面涂层涂布在真皮层表面,然后经过uv固化机将光油固化在天然皮革表面形成保护层;

[0024]

制备胶层原料;制备玄武岩纤维层;

[0025]

使用双辊贴合机将真皮层、胶层和玄武岩纤维层贴合,得到半成品;

[0026]

制备发泡层;制备布层;

[0027]

使用四辊压延机,将半成品、发泡层和布层贴合,得到成品。

[0028]

本发明取得的技术效果是:

[0029]

本发明中,真皮层、胶层、玄武岩纤维层、胶层、发泡层和布层复合在一起,真皮层表面涂刷表面涂层,该表面涂层能提高真皮层表面的亮度,提高观感,而且起到了抗磨损的效果,胶层使用的材料为氯丁橡胶胶乳,该胶乳的性质为水溶性胶乳,符合绿色环保的要求,另外,玄武岩纤维是一种新型无机环保绿色高性能纤维材料,不仅强度高,还具有电绝缘、耐腐蚀、耐高温等多种优异性能。

附图说明

[0030]

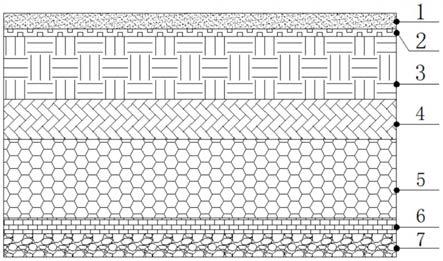

图1为本发明的层状示意图。

[0031]

其中:1表面涂层、2真皮层,3氯丁橡胶胶乳层、4玄武岩纤维层,5氯丁橡胶胶乳层,6聚氨酯发泡层,7尼龙网格布层

具体实施方式

[0032]

下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

[0033]

一种环保真皮复合内饰材料,如图1所示,本发明的创新在于:包括表面涂层1、真皮层2、玄武岩纤维层4、发泡层6和布层7,真皮层的上表面设置表面涂层,真皮层下方依次设置玄武岩纤维层、发泡层和布层,玄武岩纤维层上表面与真皮层之间以及玄武岩纤维层底面与发泡层之间分别设置有胶层3、5。

[0034]

表面涂层的厚度为0.1

‑

0.3毫米。胶层的厚度为0.1

‑

0.3毫米。布层的厚度为0.1

‑

0.5毫米。

[0035]

表面涂层包括按重量份数混合的以下组分:

[0036]

可固化树脂单体30

‑

35份抗静电剂0.1

‑

1份交联剂0.5

‑

1份光引发试剂1

‑

2份流平剂1

‑

1.5份溶剂50

‑

60份。

[0037]

可固化树脂单体为聚醚型聚氨酯。抗静电剂为季胺化合物、四有机硼金属盐或其它用于皮革的抗静电剂。交联剂为二苯基甲烷二异氰酸酯。光引发剂为α,α

‑

二乙氧基苯乙酮和2,4

‑

二羟基二苯甲酮的混合物。流平剂为有机改性聚二甲基硅氧烷、聚醚聚酯改性有机硅氧烷或其它用于涂料的流平剂。胶层为氯丁橡胶胶乳。

[0038]

上述环保真皮复合内饰材料的制备方法包括以下步骤:

[0039]

制备表面涂层;

[0040]

使用涂布机将制备的表面涂层涂布在真皮层表面,然后经过uv固化机将光油固化在天然皮革表面形成保护层;

[0041]

制备胶层原料;制备玄武岩纤维层;

[0042]

使用双辊贴合机将真皮层、胶层和玄武岩纤维层贴合,得到半成品;

[0043]

制备发泡层;制备布层;

[0044]

使用四辊压延机,将半成品、发泡层和布层贴合,得到成品。

[0045]

实施例1

[0046]

(1)制备表面涂层

[0047][0048]

将上述原料加入高速搅拌分散机,转速1500转/小时的高速搅拌2小时,将搅拌完成后的聚氨酯涂料通过三辊研磨机研磨3次,再加入0.5公斤的交联剂mdi、再通过三辊研磨机研磨3次待用,停放时间不能超过8小时。

[0049]

(2)使用涂布机将制备的聚氨酯涂料均匀涂布在1毫米天然皮革表面,涂布温度80℃;涂布厚度0.1+0.05毫米;然后经过uv固化机固化,紫外线高压汞灯100w,固化时间4分钟,在天然皮革表面形成保护层;

[0050]

(3)制备粘合剂,将20公斤氯丁胶乳,0.5公斤酚醛树脂在150升胶浆搅拌机中搅拌6小时,温度20

‑

30℃,搅拌速度30转/分,制成氯丁胶乳料。

[0051]

(4)准备0.2毫米玄武岩纤维布,将一面玄武岩纤维布表面用涂布机涂覆氯丁胶乳料;涂布机温度90℃,线速度12米/分涂层厚度0.2毫米,然后再用相同工艺涂覆另外一面,待用。

[0052]

(5)使用双辊筒贴合机温度95℃。压力0.05mpa/tl。将制备完毕的(2)、(3)(4),进行贴合,备用。

[0053]

(6)准备厚度2毫米聚氨酯发泡层。

[0054]

(7)准备厚度0.2毫米尼龙网格布。

[0055]

(8)将准备好的聚氨酯发泡层、尼龙网格布用丙烯酸酯压敏粘合剂贴合,压敏粘合剂厚度0.06毫米;双辊贴合机在80℃温度0.1mpa压力、线速度8米/分进行。

[0056]

(9)使用四辊压延机,将(5)、(8)材料加压熟化,四辊压延机1辊温度60℃间隙2.1毫米,2辊温度65℃间隙2.0毫米,3辊温度70℃间隙2.0毫米,4辊温度80℃间隙2.0毫米,进行贴合,并将贴合后的产物收卷即成为产品。

[0057]

实施例2

[0058]

(1)制备表面涂层

[0059][0060]

将上述原料加入高速搅拌分散机,转速1500转/小时的高速搅拌2小时,将搅拌完成后的聚氨酯涂料通过三辊研磨机研磨3次,再加入0.6公斤的交联剂mdi、再通过三辊研磨机研磨4次待用,停放时间不能超过8小时。

[0061]

(2)使用涂布机将制备的聚氨酯涂料均匀涂布在1.4毫米天然皮革表面,涂布温度80℃;涂布厚度0.1+0.05毫米;然后经过uv固化机固化,紫外线高压汞灯100w,固化时间3分钟,在天然皮革表面形成保护层;

[0062]

(3)制备粘合剂,将20公斤氯丁胶乳,0.5公斤酚醛树脂在150升胶浆搅拌机中搅拌6小时,温度20

‑

30℃,搅拌速度30转/分,制成氯丁胶乳料。

[0063]

(4)准备0.3毫米玄武岩纤维布,将一面玄武岩纤维布表面用涂布机涂覆氯丁胶乳料;涂布机温度90℃,线速度12米/分涂层厚度0.2毫米,然后再用相同工艺涂覆另外一面,待用。

[0064]

(5)使用双辊筒贴合机温度95℃。压力0.05mpa/tl。将制备完毕的(2)、(3)(4),进行贴合,备用。

[0065]

(6)准备厚度3毫米聚氨酯发泡层。

[0066]

(7)准备厚度0.2毫米尼龙网格布。

[0067]

(8)将准备好的聚氨酯发泡层、尼龙网格布用丙烯酸酯压敏粘合剂贴合,压敏粘合剂厚度0.06毫米;双辊贴合机在80℃温度0.1mpa压力、线速度8米/分进行。

[0068]

(9)使用四辊压延机,将(5)、(8)材料加压熟化,四辊压延机1辊温度60℃间隙2.6毫米,2辊温度65℃间隙2.5毫米,3辊温度70℃间隙2.6毫米,4辊温度80℃间隙2.6毫米,进行贴合,并将贴合后的产物收卷即成为产品。

[0069]

实施例3

[0070]

(1)制备表面涂层

[0071][0072]

将上述原料加入高速搅拌分散机,转速1500转/小时的高速搅拌2小时,将搅拌完成后的聚氨酯涂料通过三辊研磨机研磨3次,再加入0.7公斤的交联剂mdi、再通过三辊研磨机研磨4次待用,停放时间不能超过8小时。

[0073]

(2)使用涂布机将制备的聚氨酯涂料均匀涂布在1.4毫米天然皮革表面,涂布温度80℃;涂布厚度0.1+0.05毫米;然后经过uv固化机固化,紫外线高压汞灯100w,固化时间3分钟,在天然皮革表面形成保护层;

[0074]

(3)制备粘合剂,将20公斤氯丁胶乳,0.7公斤酚醛树脂在150升胶浆搅拌机中搅拌6小时,温度20

‑

30℃,搅拌速度30转/分,制成氯丁胶乳料。

[0075]

(4)准备0.3毫米玄武岩纤维布,将一面玄武岩纤维布表面用涂布机涂覆氯丁胶乳

料;涂布机温度90℃,线速度12米/分涂层厚度0.2毫米,然后再用相同工艺涂覆另外一面,待用。

[0076]

(5)使用双辊筒贴合机温度95℃。压力0.05mpa/tl。将制备完毕的(2)、(3)(4),进行贴合,备用。

[0077]

(6)准备厚度4毫米聚氨酯发泡层。

[0078]

(7)准备厚度0.2毫米尼龙网格布。

[0079]

(8)将准备好的聚氨酯发泡层、尼龙网格布用丙烯酸酯压敏粘合剂贴合,压敏粘合剂厚度0.08毫米;双辊贴合机在80℃温度0.1mpa压力、线速度8米/分进行。

[0080]

(9)使用四辊压延机,将(5)、(8)材料加压熟化,四辊压延机1辊温度60℃间隙2.6毫米,2辊温度65℃间隙2.5毫米,3辊温度70℃间隙2.6毫米,4辊温度80℃间隙2.6毫米,进行贴合,并将贴合后的产物收卷即成为产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1