一种豆制品卤制设备的制作方法

1.本实用新型涉及豆制品加工技术领域,尤其涉及一种豆制品卤制设备。

背景技术:

2.中国是大豆的故乡,中国栽培大豆已有五千年的历史,同时也是最早研发生产豆制品的国家,随着社会的发展,经济技术的进步,人们越来越懂得享受生活,而豆制类零食也深受人们的喜爱,进而使得豆制食品卤制设备得以大量研发生产制造。

3.现有的袋装豆制品食品卤制设备操作方式为直接将所有豆制品和卤汤倒入进卤锅内进行卤制,这样卤制豆制品存在一些弊端,首先因为豆制品挤压堆放在一起卤制,其次因为锅体内部汤汁不易流动,最终造成豆制品入味不一定透彻,因而继续改变。

技术实现要素:

4.本实用新型的目的是为了解决上述的问题,而提出的一种豆制品卤制设备。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种豆制品卤制设备,包括卤制桶,所述卤制桶的底端固定连接有多个倾斜设置的支撑脚,所述卤制桶的中部竖直固定连接有将卤制桶分隔成两个空间的隔板,所述隔板的两端均设置有两个传动轮,位于同一侧的两个所述传动轮上共同套设有传动带,所述传动带的外表面固定连接有多个串杆,所述传动轮同轴设置有第一蜗轮,所述第一蜗轮啮合有竖直设置的蜗杆,所述蜗杆的底端转动连接在卤制桶的内壁上,所述蜗杆的顶端连接有减速电机,所述减速电机安装在隔板的顶端。

7.可选地,所述传动轮采用不锈钢链轮,所述传动带采用不锈钢链条。

8.可选地,所述隔板的中部两侧均转动连接有凸轮,所述凸轮同轴设置有第二蜗轮,所述第二蜗轮与蜗杆啮合。

9.可选地,所述串杆采用锥型结构,且串杆与传动带垂直设置,所述串杆与卤制桶之间的间隙小于2cm。

10.可选地,所述蜗杆上套设有多个搅拌叶,所述搅拌叶采用矩形结构。

11.可选地,所述隔板的高度为卤制桶的1.5倍,所述减速电机位于卤制桶的上方。

12.与现有技术相比,本实用新型具备以下优点:

13.本实用新型采用联动式卤制设计,减速电机驱动蜗杆转动,蜗杆同时给第一蜗轮、第二蜗轮和搅拌叶输出动力,第一蜗轮最终驱动传动带运动,传动带带动串杆上下往复运动,人力可以将豆制品串在串杆上,待串杆浸入卤制液中进行卤制;第二蜗轮带动同轴的凸轮转动,凸轮间断的拍打推动传动带和串杆运动,从而起到了促进豆制品卤制的作用,搅拌叶起到了促进卤制液均匀的作用,避免口味咸淡不一。

附图说明

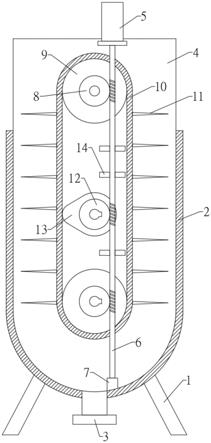

14.图1为本实用新型整体结构示意图;

15.图2为本实用新型的俯视图。

16.图中:1支撑脚、2卤制桶、3排液管、4隔板、5减速电机、6蜗杆、7轴承座、8第一蜗轮、9传动轮、10传动带、11串杆、12第二蜗轮、13凸轮、14搅拌叶。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

18.参照图1

‑

2,一种豆制品卤制设备,包括卤制桶2,卤制桶2的底端应设置排液管,且排液管3上应设置阀门,卤制桶2的底端固定连接有多个倾斜设置的支撑脚1,支撑脚1的数量应为四个以上,从而起到稳定的支撑。

19.卤制桶2的中部竖直固定连接有将卤制桶2分隔成两个空间的隔板4,如此便可以卤制两种口味的豆制品,隔板4的高度为卤制桶2的1.5倍,减速电机5位于卤制桶2的上方,起到了电气设备与液体分离的作用,消除了安全隐患。

20.隔板4的两端均设置有两个传动轮9,位于同一侧的两个传动轮9上共同套设有传动带10,在本实施例中,传动轮9采用不锈钢链轮,传动带10采用不锈钢链条,不锈钢可采用奥氏体304不锈钢,满足食品生产的安全需求。

21.传动带10的外表面固定连接有多个串杆11,传动轮9同轴设置有第一蜗轮8,第一蜗轮8啮合有竖直设置的蜗杆6,蜗杆6的底端转动连接在卤制桶2的内壁上,蜗杆6的顶端连接有减速电机5,减速电机5安装在隔板4的顶端。

22.隔板4的中部两侧均转动连接有凸轮13,凸轮13同轴设置有第二蜗轮12,第二蜗轮12与蜗杆6啮合,凸轮13的设置起到了间隙推动传动带10和串杆11的作用,从而使得串杆11上串起的豆制品可以在串杆上小范围晃动,从而促进卤制。

23.串杆11采用锥型结构,且串杆11与传动带10垂直设置,串杆11与卤制桶2之间的间隙小于2cm,锥型结构的串杆11便于串起豆制品,而2cm的间隔可以最大程度避免豆制品从串杆11上掉落。

24.蜗杆6上套设有多个搅拌叶14,搅拌叶14采用矩形结构,搅拌叶14的设置起到了加速录制液体运动的作用,避免调味料与液体混合比例不均匀。

25.使用时将卤制液导入卤制桶2内,接着开启减速电机5,减速电机5驱动蜗杆6转动,蜗杆6同时给第一蜗轮8、第二蜗轮12和搅拌叶14输出动力,第一蜗轮8驱动同轴的传动轮9运动,传动轮9带动传动带10运动,传动带10带动串杆11上下往复运动,人力可以将豆制品串在串杆11上,待串杆11浸入卤制液中进行卤制,直至人工取料;第二蜗轮12带动同轴的凸轮13转动,凸轮13间断的拍打推动传动带10和串杆11运动,从而起到了促进豆制品卤制的作用,搅拌叶14起到了促进卤制液均匀的作用,避免口味咸淡不一。

26.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种豆制品卤制设备,包括卤制桶(2),其特征在于,所述卤制桶(2)的底端固定连接有多个倾斜设置的支撑脚(1),所述卤制桶(2)的中部竖直固定连接有将卤制桶(2)分隔成两个空间的隔板(4),所述隔板(4)的两端均设置有两个传动轮(9),位于同一侧的两个所述传动轮(9)上共同套设有传动带(10),所述传动带(10)的外表面固定连接有多个串杆(11),所述传动轮(9)同轴设置有第一蜗轮(8),所述第一蜗轮(8)啮合有竖直设置的蜗杆(6),所述蜗杆(6)的底端转动连接在卤制桶(2)的内壁上,所述蜗杆(6)的顶端连接有减速电机(5),所述减速电机(5)安装在隔板(4)的顶端。2.根据权利要求1所述的一种豆制品卤制设备,其特征在于,所述传动轮(9)采用不锈钢链轮,所述传动带(10)采用不锈钢链条。3.根据权利要求1所述的一种豆制品卤制设备,其特征在于,所述隔板(4)的中部两侧均转动连接有凸轮(13),所述凸轮(13)同轴设置有第二蜗轮(12),所述第二蜗轮(12)与蜗杆(6)啮合。4.根据权利要求1所述的一种豆制品卤制设备,其特征在于,所述串杆(11)采用锥型结构,且串杆(11)与传动带(10)垂直设置,所述串杆(11)与卤制桶(2)之间的间隙小于2cm。5.根据权利要求1所述的一种豆制品卤制设备,其特征在于,所述蜗杆(6)上套设有多个搅拌叶(14),所述搅拌叶(14)采用矩形结构。6.根据权利要求1所述的一种豆制品卤制设备,其特征在于,所述隔板(4)的高度为卤制桶(2)的1.5倍,所述减速电机(5)位于卤制桶(2)的上方。

技术总结

本实用新型公开了一种豆制品卤制设备,涉及豆制品加工技术领域,包括卤制桶,所述卤制桶的底端固定连接有多个倾斜设置的支撑脚,所述卤制桶的中部竖直固定连接有将卤制桶分隔成两个空间的隔板,所述隔板的两端均设置有两个传动轮,位于同一侧的两个所述传动轮上共同套设有传动带。本实用新型采用联动式卤制设计,蜗杆同时给第一蜗轮、第二蜗轮和搅拌叶输出动力,第一蜗轮最终驱动传动带运动,传动带带动串杆上下往复运动,人力可以将豆制品串在串杆上,待串杆浸入卤制液中进行卤制;第二蜗轮带动同轴的凸轮转动,凸轮间断的拍打推动传动带和串杆运动,从而起到了促进豆制品卤制的作用,搅拌叶起到了促进卤制液均匀的作用,避免口味咸淡不一。免口味咸淡不一。免口味咸淡不一。

技术研发人员:黄清莉

受保护的技术使用者:重庆市豆泉食品有限公司

技术研发日:2021.04.07

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1