花生萌动处理方法及由该萌动的花生制得的花生酱与流程

本发明涉及花生萌动处理方法及由该萌动的花生制得的花生酱。

背景技术:

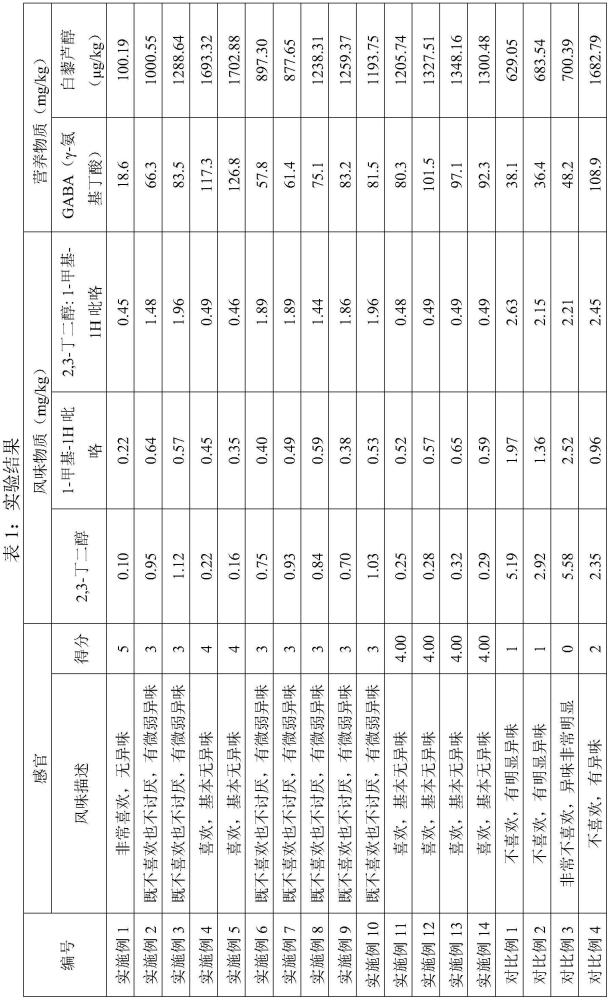

1、花生除制油外,制酱也是其重要的用途。萌发是一种能显著提高生物活性物质和营养成分的技术,如功能性成分白藜芦醇、γ-氨基丁酸等,研究表明这些营养物质的含量随着萌发时间的延长含量增加,但同时萌发也会导致异味的生成,我们将其定义为萌动异味,而这些萌动异味会大大影响消费者的喜好。

技术实现思路

1、为减少由萌动花生制备得到的花生酱的异味,本发明第一方面提供一种花生萌动处理方法,所述方法包括在花生萌动处理过程中和/或萌动处理结束后对花生进行热处理的步骤。

2、本发明第二方面提供一种减少采用经萌动处理的花生制备得到的花生酱的异味的方法,所述方法包括在花生萌动处理过程中和/或萌动处理结束后、焙炒磨酱前,对花生进行热处理的步骤。

3、在一个或多个实施方案中,所述萌动处理过程中的热处理选自微波处理、热水漂烫处理和热风处理中的一种或多种,所述萌动处理结束后的热处理选自微波处理和热风处理中的任意一种或两种。

4、在优选的实施方案中,微波处理的功率为800~2000w、优选为900~1800w;微波处理时间为10s~30min,如1min~4min或10min~30min。

5、在优选的实施方案中,热水的温度≥70℃,优选≥90℃,更优选为100℃的开水;漂烫的时间为1~30秒。

6、在优选的实施方案中,所述热风处理中,热风的温度为100~200℃,优选为100~170℃,更优选为140~170℃;热风处理的时间为1~30min、优选为1~10min。

7、在一个或多个实施方案中,在整个萌动过程中,实施5次以上的热处理,如5~30次或9~24次;优选地,每次热处理之间的时间间隔为1.0~5.0小时,例如1.0~4.0小时。

8、在一个或多个实施方案中,萌动过程的热处理包括:每1~4小时实施一次微波处理,微波功率为900~1800w,每次微波处理的时长为1~6分钟,如1~4分钟,优选实施8~25次微波处理;或每1~4小时实施一次热水漂烫处理,漂烫的次数为8~20次,如8~15次;

9、萌动结束后、焙炒磨酱前的热处理包括:微波处理,其中,微波功率为800~2000w、优选为900~1800w,微波处理时间为10s~30min,如1~5min,保温时间为10s~10分钟,重复1~10次,优选重复1~5次;或热风处理,其中,热风温度为100~200℃,优选100~170℃,更优选140~170℃,热风处理的时间为1~30min,如5~30min、3~20min或5~10min,保温时间为1~20min,如5~20min,重复1~5次、如1~3次。

10、在一个或多个实施方案中,将花生浸泡,使其处于临界浸润状态,待花生吸水率≥50%后,开始萌动处理;和/或

11、萌动的温度为20~45℃、优选为25~35℃,湿度为50~100%、优选为70~80%,时间为12小时以上,优选为24~36小时。

12、在一个或多个实施方案中,采用微波或热风进行焙炒。

13、在优选的实施方案中,热风焙炒的温度为100-200℃、优选为140-170℃,时间为10-120min、优选为15-50min;

14、微波焙炒的功率为1500-2000w、优选为1800-2000w,微波焙炒的时间为1min~1h,如3min~1h或3min~45min。

15、本发明第三方面提供一种采用如本文任一实施方案所述的方法制备得到的花生或采用如本文任一实施方案所述的方法制备得到的花生酱;优选地,以花生酱总质量计,其1-甲基-1h吡咯的含量≤0.80ppm,优选≤0.65ppm,更优选≤0.55ppm;2,3-丁二醇的含量≤1.50ppm,优选≤1.15ppm,更优选≤0.90ppm,更优选≤0.50ppm;且gaba含量≥55mg/kg,优选≥70mg/kg,更优选≥90mg/kg,白藜芦醇含量≥700μg/kg,优选≥850μg/kg,更优选≥1000μg/kg;更优选地,所述花生酱中,2,3-丁二醇与1-甲基-1h吡咯的质量比≤2.00,更优选2,3-丁二醇与1-甲基-1h吡咯的质量比≤0.50。

16、本发明第四方面提供含有如本文任一实施方案所述的花生或花生酱的食品;优选地,所述食品选自:面制品、火锅蘸料、调味品、复合调味料、谷物食品、烘烤食品、烘烤食品的馅心配料和甜品。

17、本发明第五方面提供一种判断花生酱是否有异味的方法,所述方法包括检测所述花生酱中1-甲基-1h吡咯的含量和2,3-丁二醇的含量的步骤;其中,1-甲基-1h吡咯的含量≤0.80ppm,2,3-丁二醇的含量≤1.50ppm,且2,3-丁二醇与1-甲基-1h吡咯的质量比≤2.00,表明该花生酱无异味。

技术特征:

1.一种花生萌动处理方法,其特征在于,所述方法包括在花生萌动处理过程中和/或萌动处理结束后对花生进行热处理的步骤。

2.一种减少采用经萌动处理的花生制备得到的花生酱的异味的方法,其特征在于,所述方法包括在花生萌动处理过程中和/或萌动处理结束后、焙炒磨酱前,对花生进行热处理的步骤。

3.如权利要求1或2所述的方法,其特征在于,所述萌动处理过程中的热处理选自微波处理、热水漂烫处理和热风处理中的一种或多种,所述萌动处理结束后的热处理选自微波处理和热风处理中的任意一种或两种;

4.如权利要求1-3中任一项所述的方法,其特征在于,在整个萌动过程中,实施5次以上的热处理,如5~30次或9~24次;优选地,每次热处理之间的时间间隔为1.0~5.0小时,例如1.0~4.0小时。

5.如权利要求1-4中任一项所述的方法,其特征在于,

6.如权利要求1-5中任一项所述的方法,其特征在于,

7.如权利要求2-6中任一项所述的方法,其特征在于,采用微波或热风进行焙炒;

8.采用权利要求1-6中任一项所述的方法制备得到的花生或采用权利要求2-7中任一项所述的方法制备得到的花生酱;优选地,以花生酱总质量计,其1-甲基-1h吡咯的含量≤0.80ppm,优选≤0.65ppm,更优选≤0.55ppm;2,3-丁二醇的含量≤1.50ppm,优选≤1.15ppm,更优选≤0.90ppm,更优选≤0.50ppm;且gaba含量≥55mg/kg,优选≥70mg/kg,更优选≥90mg/kg,白藜芦醇含量≥700μg/kg,优选≥850μg/kg,更优选≥1000μg/kg;更优选地,所述花生酱中,2,3-丁二醇与1-甲基-1h吡咯的质量比≤2.00,更优选2,3-丁二醇与1-甲基-1h吡咯的质量比≤0.50。

9.含有权利要求8所述的花生或花生酱的食品;优选地,所述食品选自:面制品、火锅蘸料、调味品、复合调味料、谷物食品、烘烤食品、烘烤食品的馅心配料和甜品。

10.一种判断花生酱是否有异味的方法,其特征在于,所述方法包括检测所述花生酱中1-甲基-1h吡咯的含量和2,3-丁二醇的含量的步骤;其中,1-甲基-1h吡咯的含量≤0.80ppm,2,3-丁二醇的含量≤1.50ppm,且2,3-丁二醇与1-甲基-1h吡咯的质量比≤2.00,表明所述花生酱无异味。

技术总结

本发明涉及花生萌动处理方法及由该萌动的花生制得的花生酱。具体而言,本发明提供一种花生萌动处理方法,所述方法包括在花生萌动处理过程中/或萌动处理结束后对花生进行热处理的步骤。本发明还提供一种减少采用经萌动处理的花生制备得到的花生酱的异味的方法,所述方法包括在花生萌动处理过程中和/或萌动处理结束后、焙炒磨酱前,对花生进行热处理的步骤。采用本发明方法制备得到的花生酱,其萌动异味显著降低、品质明显提高。

技术研发人员:王红玲,史海明,吴珍珍,张余权,姜元荣,徐拥军

受保护的技术使用者:丰益(上海)生物技术研发中心有限公司

技术研发日:

技术公布日:2024/6/30

- 还没有人留言评论。精彩留言会获得点赞!