一种果胶软糖成型后脱模装置的制作方法

本技术涉及果胶软糖生产,具体为一种果胶软糖成型后脱模装置。

背景技术:

1、果胶软糖是配入一定量的果胶而制成的糖,质地柔软,色调鲜明,富有水果香,在果胶软糖制备过程中,需要通过原料预处理,抗氧化处理,破碎,混合,配方选定,熬制,铺盘,烘干等一系列步骤进行加工生产。

2、随着科技的进步,果胶软糖的生产定型过程中,多采用淀粉模进行浇注,即将淀粉铺设在方盒内,通过挤压等操作形成对应的淀粉板以及浇注模腔,使用起来即安全卫生,又方便脱膜以及后续的连续性操作,但目前的对淀粉模制备果胶软糖后的脱膜时,多会连同淀粉一起进行脱模,随后通过滚筒分料对淀粉以及软糖进行分离,操作起来较为费事,在分料时过多的淀粉与软糖掺杂在一起,对分料过程增添了过长的操作时间,大大延误生产进度。为此,我们提出了一种果胶软糖成型后脱模装置来解决上述问题。

技术实现思路

1、本实用新型提供了一种果胶软糖成型后脱模装置,用于解决了上述背景技术中提出的问题。

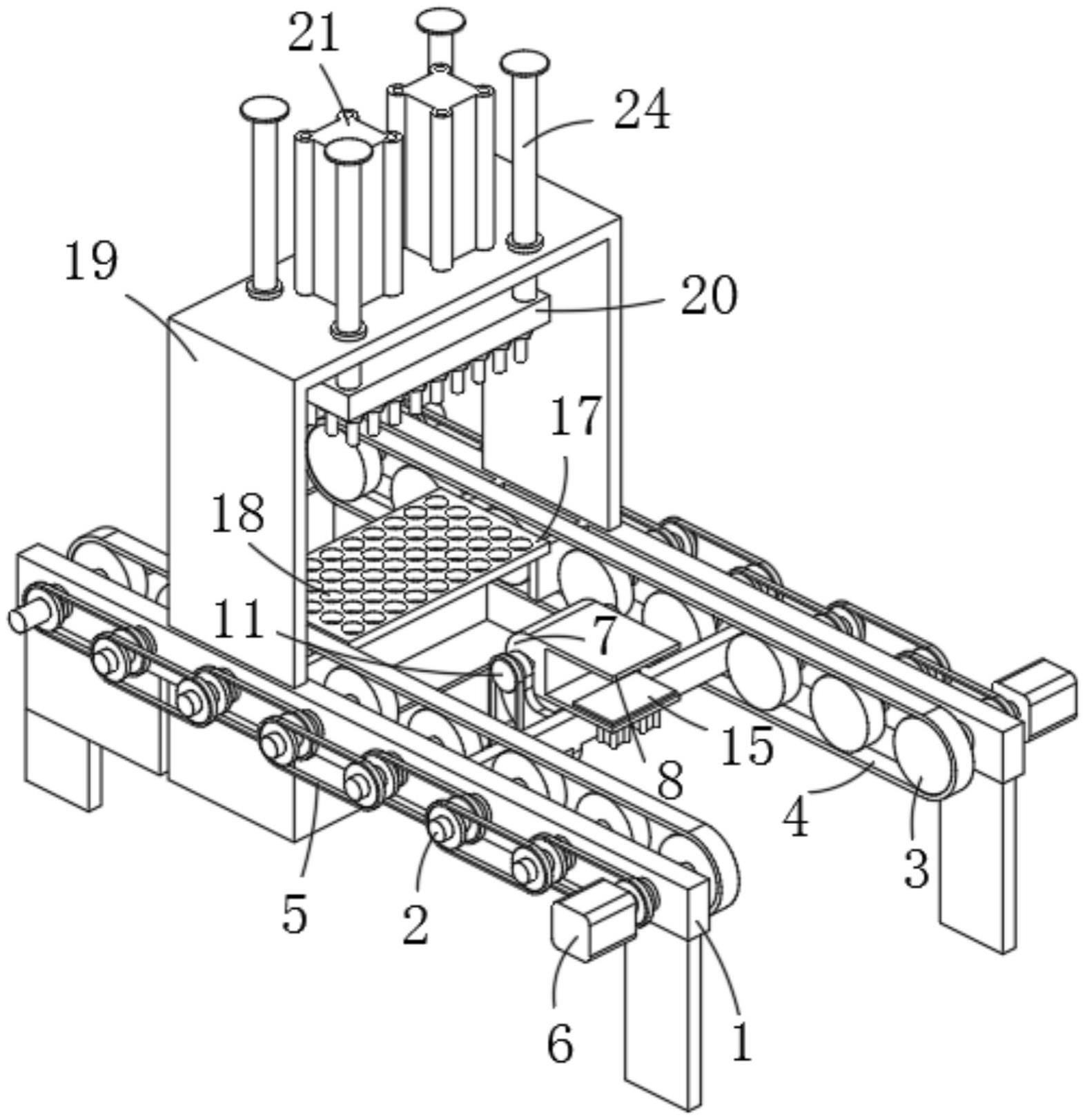

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种果胶软糖成型后脱模装置,包括条形板,所述条形板共有两个,且两个条形板相对平行设置,两个所述条形板相对远离的一侧均沿条形板的长度方向设有多个等距排列的转动杆,转动杆通过转动轴承垂直贯穿与其对应的条形板,两个条形板相互靠近的一侧均沿条形板的长度方向设有第一链条,第一链条的外表面对应安装有输送履带,第一链条的内部啮合连接有第一链轮,第一链轮与转动杆对应同轴连接,相邻两个转动杆远离第一链轮的一端通过皮带传动机构相互连接,每个所述条形板上的其中一个转动杆远离第一链轮的一端同轴安装有第一驱动电机,第一驱动电机通过支架固定在条形板上;

3、两个所述条形板之间设有转动块,转动块为柱形块,且转动块的轴心与输送履带的上端顶面共面,转动块垂直于条形板,所述转动块的两端均通过转轴转动安装有l型板,l型板的另一端安装在连接板上,且连接板的两端垂直固定在两侧的条形板上,所述转动块一端的转轴上同轴安装有第二链轮,第二链轮的下方设有第三链轮,第三链轮通过第二链条与第二链轮相连接,且第三链轮上同轴安装有第二驱动电机,第二驱动电机通过支架与连接板相连接,所述转动块靠近连接板一侧的顶部和底部分别安装有第一夹板和第二夹板,第一夹板和第二夹板均与输送履带的顶面平行;

4、所述转动块远离连接板的一端设有支撑板,支撑板的底部两端通过固定板与条形板相连接,且支撑板平行于输送履带的顶面,所述支撑板上设有多个等距排列的落料孔,所述支撑板的上方设有u型板,u型板的底部两端分别与两个条形板固定连接,所述u型板的顶部垂直安装有至少两个第二液压缸,第二液压缸的底部垂直安装有压板,压板的底部垂直设有多个等距排列的顶出杆,顶出杆与落料孔一一对应,且顶出杆的顶部通过螺栓组件固定在压板上。

5、可选的,所述第二夹板的上方平行设有推板,推板的底部垂直安装有至少两个第一液压缸,第一液压缸固定在第二夹板的底部。

6、可选的,所述第二液压缸的边缘处均沿第二液压缸的长度方向设有导向杆,导向杆的底部通过直线轴承贯穿u型板,且垂直固定在压板的顶部。

7、可选的,所述支撑板的下方设有出料箱,出料箱的顶部与条形板固定连接,所述出料箱远离转动块的一侧设有淀粉箱,淀粉箱的顶部与条形板固定连接。

8、可选的,所述该一种果胶软糖成型后脱模装置还包括模具盒,模具盒为顶部设有开口方形盒,所述模具盒的底部设有多个等距排列的通孔,通孔与顶出杆相对应。

9、本实用新型具备以下有益效果:

10、通过第一夹板和第二夹板的转动带动模具盒进行翻转,并随着第一链条的传送至支撑板上方,配合顶出杆的下落将软糖从落料口处顶出完成脱膜出料操作,有效的降低软糖上所混有淀粉量,减少后续软糖与淀粉分离时所需时间,提高软糖的生产进度。

技术特征:

1.一种果胶软糖成型后脱模装置,包括条形板(1),其特征在于:所述条形板(1)共有两个,且两个条形板(1)相对平行设置,两个所述条形板(1)相对远离的一侧均沿条形板(1)的长度方向设有多个等距排列的转动杆(2),转动杆(2)通过转动轴承垂直贯穿与其对应的条形板(1),两个条形板(1)相互靠近的一侧均沿条形板(1)的长度方向设有第一链条(4),第一链条(4)的外表面对应安装有输送履带,第一链条(4)的内部啮合连接有第一链轮(3),第一链轮(3)与转动杆(2)对应同轴连接,相邻两个转动杆(2)远离第一链轮(3)的一端通过皮带传动机构(5)相互连接,每个所述条形板(1)上的其中一个转动杆(2)远离第一链轮(3)的一端同轴安装有第一驱动电机(6),第一驱动电机(6)通过支架固定在条形板(1)上;

2.根据权利要求1所述的一种果胶软糖成型后脱模装置,其特征在于:所述第二夹板(10)的上方平行设有推板(15),推板(15)的底部垂直安装有至少两个第一液压缸(16),第一液压缸(16)固定在第二夹板(10)的底部。

3.根据权利要求1所述的一种果胶软糖成型后脱模装置,其特征在于:所述第二液压缸(21)的边缘处均沿第二液压缸(21)的长度方向设有导向杆(24),导向杆(24)的底部通过直线轴承贯穿u型板(19),且垂直固定在压板(20)的顶部。

4.根据权利要求1所述的一种果胶软糖成型后脱模装置,其特征在于:所述支撑板(17)的下方设有出料箱(25),出料箱(25)的顶部与条形板(1)固定连接,所述出料箱(25)远离转动块(7)的一侧设有淀粉箱(26),淀粉箱(26)的顶部与条形板(1)固定连接。

5.根据权利要求1所述的一种果胶软糖成型后脱模装置,其特征在于:所述该一种果胶软糖成型后脱模装置还包括模具盒(27),模具盒(27)为顶部设有开口方形盒,所述模具盒(27)的底部设有多个等距排列的通孔,通孔与顶出杆(22)相对应。

技术总结

本技术公开了一种果胶软糖成型后脱模装置,涉及果胶软糖生产技术领域,具体包括条形板,所述条形板共有两个,且两个条形板相对平行设置,两个所述条形板相对远离的一侧均沿条形板的长度方向设有多个等距排列的转动杆,转动杆通过转动轴承垂直贯穿与其对应的条形板,两个条形板相互靠近的一侧均沿条形板的长度方向设有第一链条,第一链条的外表面对应安装有输送履带。本技术使用时,通过第一夹板和第二夹板的转动带动模具盒进行翻转,并随着第一链条的传送至支撑板上方,配合顶出杆的下落将软糖从落料口处顶出完成脱膜出料操作,有效的降低软糖上所混有淀粉量,减少后续软糖与淀粉分离时所需时间,提高软糖的生产进度。

技术研发人员:魏庆峰

受保护的技术使用者:阜阳健诺生物科技有限公司

技术研发日:20230308

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!