一种明胶生产用皮料切皮一体机的制作方法

本技术属于明胶生产,尤其涉及一种明胶生产用皮料切皮一体机。

背景技术:

1、明胶主要是以动物的皮、骨为原料,通过洗浸、熬煮、过滤、浓缩、杀菌、凝胶成型、烘干、粉碎等多道工序制成,为一种无味、半透明、坚硬的薄片、颗粒或粉末。由于皮料来源广泛,造成原料外形尺寸各异,有整张的皮料,也有边角料,这就需要对皮料进行切碎,以满足生产需求。行业内大多以一台或两台独立的切皮机进行多次切皮以满足生产需要的皮料大小,每次切皮都需要使用铲车或其他设备对皮料进行出料或进料,造成设备投资大,生产周期长,生产场地占地面积大,另外多次切皮或造成部分满足要求规格的皮料进行反复切碎,造成皮料过度破碎,在后续生产过程中,过小的皮料随污水排出,造成吨胶耗皮量增加,增加生产成本,未排出的小皮料在常规工艺处理下会过度处理,造成明胶产品指标下降。而且针对于大块皮料甚至整张皮料的剪切时,出料比较单一,无法根据工艺要求进行调节剪切后的皮料大小。

技术实现思路

1、针对现有技术存在的问题,本实用新型提供了一种明胶生产用皮料切皮一体机,能够满足大块皮料甚至整张皮料的切皮需求,根据工艺要求调节剪切后的皮料大小。

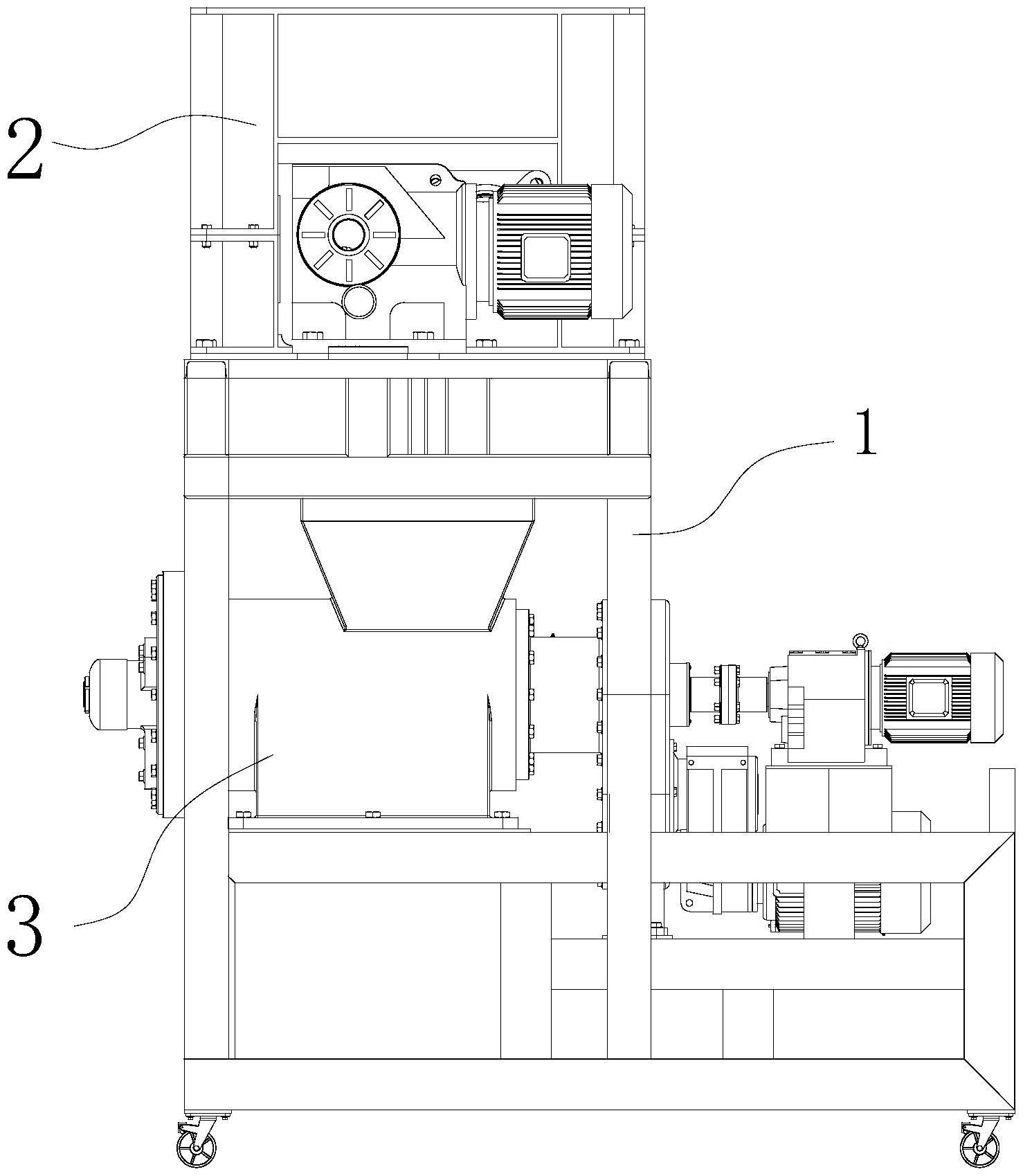

2、本实用新型是这样实现的,一种明胶生产用皮料切皮一体机,包括机架,所述机架上沿皮料落料方向依次设置有第一剪切区和第二剪切区,所述第一剪切区包括设置在机架上的第一剪切箱体,所述第一剪切箱体上设置有进料口和下料口,所述第一剪切箱体内设置有相对转动的第一剪切辊和第二剪切辊,所述第一剪切箱体一侧的机架上设置有两个分别驱动第一剪切辊和第二剪切辊转动的第一驱动电机;

3、所述第二剪区包括设置在机架上的第二剪切箱体,所述第二剪切箱体上设置有与下料口相对应的接料斗,所述第二剪切箱体内设置有螺旋输送管,所述螺旋输送管的送料方向垂直于接料斗的进料方向,位于所述第二剪切箱体一侧的机架上设置有第二驱动电机,所述第二驱动电机通过齿轮传动组件驱动螺旋输送管转动,远离第二驱动电机的第二剪切箱体上设置有出料口;

4、所述出料口上设置有固定刀盘,所述螺旋输送管为中空管,所述螺旋输送管内设置有刀具转轴,位于第二驱动电机同侧的机架上设置有与刀具转轴相连接的第三驱动电机,远离所述第三驱动电机的刀具转轴端部延伸出出料口,并设置有与固定刀盘相配合的剪切刀具。

5、进一步的,所述第一剪切辊和第二剪切辊上均交错设置有剪切刀盘。

6、进一步的,所述齿轮传动组件包括与第二驱动电机输出轴相连接的主动齿轮和设置在螺旋输送管上的从动齿轮,所述主动齿轮与从动齿轮相啮合。

7、本实用新型具有的优点和技术效果:由于采用上述技术方案,能够满足大块皮料甚至整张皮料的切皮需求,同时满足根据工艺要求调节剪切后的皮料大小。

8、通过设置在第一剪切区内的第一剪切辊和第二剪切辊,能够对大块皮料进行对辊剪切,实现对大块皮料的预处理,将大块皮料剪切成小块;通过设置的螺旋输送管、剪切刀具和分别驱动二者转动的第二驱动电机、第三驱动电机,实现对皮料的差速剪切,剪切刀具和螺旋输送采用不同动力,皮料推进速度与皮料剪切速度分别独立进行调节,满足皮料切块的大小可调,可以在较大范围内对切碎皮料块度进行无极调节,可以满足不同种类皮料、不同处理工艺的要求,彻底杜绝切后长条状皮料的产生,保证切碎后的成品皮料的单一性,进一步简化生产工艺,提高明胶产品质量。满足投料后一次性得到生产需要规格的产品,避免皮料多次切碎,提高产品质量,降低设备投资,降低生产成本,减少车间占地面积等。

技术特征:

1.一种明胶生产用皮料切皮一体机,包括机架(1),其特征在于,所述机架(1)上沿皮料落料方向依次设置有第一剪切区(2)和第二剪切区(3),所述第一剪切区(2)包括设置在机架(1)上的第一剪切箱体(201),所述第一剪切箱体(201)上设置有进料口(202)和下料口,所述第一剪切箱体(201)内设置有相对转动的第一剪切辊(203)和第二剪切辊(204),所述第一剪切箱体(201)一侧的机架(1)上设置有两个分别驱动第一剪切辊(203)和第二剪切辊(204)转动的第一驱动电机(205);

2.根据权利要求1所述的明胶生产用皮料切皮一体机,其特征在于,所述第一剪切辊(203)和第二剪切辊(204)上均交错设置有剪切刀盘(206)。

3.根据权利要求1所述的明胶生产用皮料切皮一体机,其特征在于,所述齿轮传动组件(305)包括与第二驱动电机(304)输出轴相连接的主动齿轮和设置在螺旋输送管(303)上的从动齿轮,所述主动齿轮与从动齿轮相啮合。

技术总结

本技术公开了一种明胶生产用皮料切皮一体机,属于明胶生产技术领域,包括机架,机架上设置有第一剪切区和第二剪切区,第一剪切区包括设置第一剪切箱体,第一剪切箱体上设有下料口,第一剪切箱体内设置有第一剪切辊和第二剪切辊;第二剪区包括第二剪切箱体,第二剪切箱体上设置有接料斗,第二剪切箱体内设置有螺旋输送管,机架上设置有第二驱动电机,远离第二驱动电机的第二剪切箱体上设置有出料口;出料口上设置有固定刀盘,螺旋输送管内设置有刀具转轴,机架上设置有与刀具转轴相连接的第三驱动电机,远离第三驱动电机的刀具转轴端部设置有剪切刀具。本技术能满足大块皮料甚至整张皮料的切皮需求,根据工艺要求调节剪切后的皮料大小。

技术研发人员:朱榕,许志伟

受保护的技术使用者:天津市万丰化工设备有限公司

技术研发日:20230606

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!