粉末酱油及其制造方法与流程

本发明涉及粉末酱油及其制造方法。

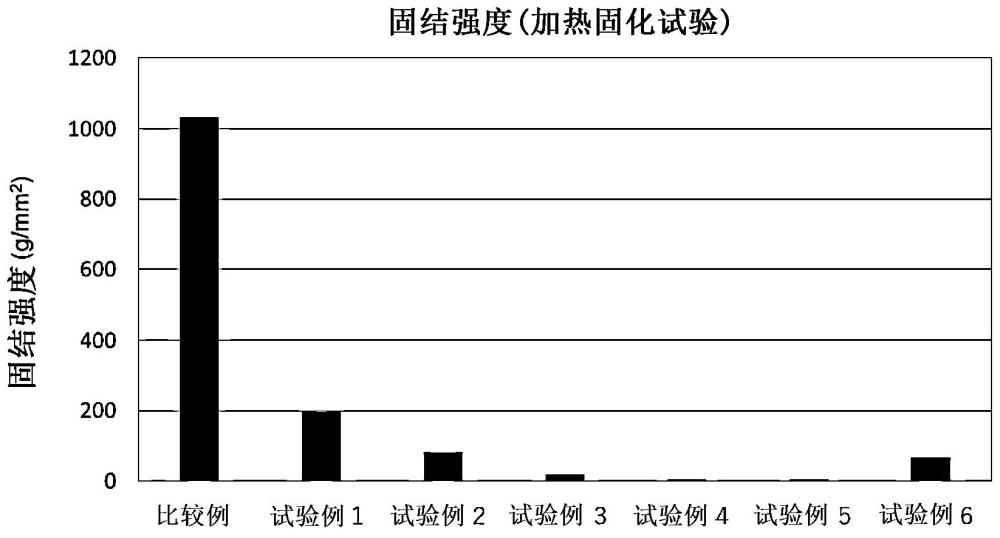

背景技术:

1、以往,酱油主要以液体的形态使用,但近年来开发出多种粉末酱油并正在市售。作为粉末酱油的用途,以往被用于方便面的汤底等,但现在扩大到粉末调味料、冷冻食品或加工肉等领域。市售的粉末酱油主要通过对液体酱油进行喷雾干燥等干燥粉末化处理来制造。

2、粉末酱油存在具有通过加热使粉末酱油中所含的糖和氨基酸进行美拉德反应而产生水分从而固结的、所谓加热固结性的问题。另外,在粉末酱油中含有大量食盐、糖、氨基酸等容易引起吸湿的成分,因此存在具有通过吸湿空气中的水分而固结的所谓吸湿固结性的问题。

3、为了改善粉末酱油的上述固结性(加热固结性、吸湿固结性),提出了各种技术。例如,采用添加麦芽糊精等分子量大的碳水化合物使粉末的玻璃化转变温度(tg)上升、减少吸湿性的手段等(参照非专利文献1~3)。另外,还已知在酱油中添加低分子化海藻酸钾、明胶、糊精或玉米淀粉等吸湿固结防止剂并进行粉末化的方法(例如,参照专利文献1~5)。

4、另一方面,已知有通过在含有食盐的调味食品、洋葱等吸水性高的粉末状的香料组合物中添加混合小麦、玉米的纤维来防止由吸湿引起的固结的方法(参照专利文献6)。

5、另外,公开了使酱油吸附于干燥粉碎的酿造酱油糟并将其干燥、粉碎或颗粒化而得到的粉末酱油(参照专利文献7)。

6、现有技术文献

7、专利文献

8、专利文献1:日本特开2011-244711号公报

9、专利文献2:日本特公昭46-28839号公报

10、专利文献3:日本专利第2767679号公报

11、专利文献4:日本专利第3441219号公报

12、专利文献5:日本特开2001-037440号公报

13、专利文献6:日本特开平5-84048号公报

14、专利文献7:日本特开昭53-127898号公报

15、非专利文献

16、非专利文献1:sablani,s.s.,shrestha,a.k,bhandari,b.r.(2008).journal offood engineering,87,416-421.

17、非专利文献2:cai,y.z.,corke,h.(2000).journal of food science,65,1248-1252.

18、非专利文献3:ersus,s.,yurdagel,u.(2007).journal of food engineering,80,805-812.

技术实现思路

1、发明所要解决的问题

2、但是,在非专利文献1~3中记载的麦芽糊精由于其非结晶的性质,在暴露于相对湿度高的环境时,存在吸湿性和粘着性提高的问题,对于使粉末酱油的耐固结性提高而言是不充分的。

3、另外,关于在酱油中添加低分子化海藻酸钾、明胶、糊精或玉米淀粉等而制造的专利文献1~5中记载的粉末酱油,也不能充分提高耐固结性。

4、另一方面,在通过向吸湿性高的粉末状的含有食盐的组合物中添加谷物的纤维来防止固结的专利文献6中记载的方法中,没有关于粉末酱油的记载,是关于防止粉末状的香料组合物的固结的技术。

5、另外可知,经过使酱油吸附于干燥粉碎后的酿造酱油糟的工序而制造的专利文献7中记载的粉末酱油在干燥前材料变成团块,为了均匀地进行混合,需要每次少量地进行搅拌处理,制造需要工夫和时间,因此不适合以事业规模来实施。此外,在进行干燥粉末化处理而制成粉末酱油的情况下,由于粒子为不定形,因此不能显示出下述说明的本发明的粉末酱油的长径比,不能改善加热固结性。

6、因此,本发明的目的在于提供具有充分的耐加热固结性和耐吸湿固结性的粉末酱油及其制造方法。

7、用于解决问题的方法

8、本发明人为了解决上述问题而反复进行了深入研究,结果发现,根据含有酱油糟并且具有特定范围的平均长径比的粉末酱油,能够解决上述问题,基于该发现完成了本发明。

9、即,本发明如下。

10、[1]一种粉末酱油,其含有酱油糟,并且长径比的平均值为0.85~1。

11、[2]根据上述[1]所述的粉末酱油,其中,含有相对于上述粉末酱油以固体成分计为6.0~50质量%的上述酱油糟。

12、[3]根据上述[1]或[2]所述的粉末酱油,其通过将添加了酱油糟的液体酱油干燥粉末化而得到。

13、[4]一种粉末酱油的制造方法,其包括在向液体酱油中添加酱油糟后对上述液体酱油进行干燥粉末化处理的工序。

14、发明效果

15、根据本发明,能够提供具有充分的耐加热固结性和耐吸湿固结性的粉末酱油及其制造方法。

技术特征:

1.一种粉末酱油,其含有酱油糟,并且长径比的平均值为0.85~1。

2.根据权利要求1所述的粉末酱油,其中,含有相对于所述粉末酱油以固体成分计为6.0~50质量%的所述酱油糟。

3.根据权利要求1或2所述的粉末酱油,其通过将添加了酱油糟的液体酱油干燥粉末化而得到。

4.一种粉末酱油的制造方法,其包括在向液体酱油中添加酱油糟后对所述液体酱油进行干燥粉末化处理的工序。

技术总结

本发明涉及含有酱油糟并且长径比的平均值为0.85~1的粉末酱油以及包括在向液体酱油中添加酱油糟后对所述液体酱油进行干燥粉末化处理的工序的粉末酱油的制造方法。

技术研发人员:渡边克美,冈部弘美,高萩康

受保护的技术使用者:龟甲万株式会社

技术研发日:

技术公布日:2025/1/2

- 还没有人留言评论。精彩留言会获得点赞!