一种鲜食型甘薯糖化工艺的制作方法

本发明属于甘薯糖化,具体涉及一种鲜食型甘薯糖化工艺。

背景技术:

1、甘薯(ipomoea batatas lam)属旋花科甘薯属草本植物,又名山芋、红芋、红薯、白薯、地瓜、红苕、番薯等。天然的甘薯糖化属于酶法糖化,在自身淀粉酶的作用下转变成糖的过程就叫甘薯糖化,甘薯因此过程会变得更甜糯,口感提升。由于一些酶的最适ph是酸性的,所以在一些糖化工艺中,也有酸酶结合法糖化的过程。

2、研究显示,甘薯的硬度、甜度均与其淀粉含量显著相关,所以通常以外源添加淀粉酶的形式糖化淀粉,从而提高甘薯甜度。比如通过蒸煮与烘烤的方式使甘薯熟化,提高甜度。再比如将甘薯打浆后利用耐高温α-淀粉酶糖化,以增加甘薯浆甜度。又比如利用耐高温α-淀粉酶对甘薯泥进行糖化。(参考文件1:叶夏芳,胡琼之,邱天越,等.不同品种和加工方式对甘薯糖化特性的影响[j].河南农业科学,2019,48(7):9.doi:10.15933/j.cnki.1004-3268.2019.07.021;参考文件2:李政浩,罗仓学.甘薯浓缩汁加工过程中液化和糖化的工艺研究[j].食品工业科技,2010(2):3.doi:cnki:sun:spkj.0.2010-02-050;参考文献3:cn101347219b)。

3、上述的大多数工艺都是在熟化以后进行的糖化,甘薯熟化的工艺既可以增加甜度,也具有杀菌的效果,但是熟化需要消耗热量,比如得用蒸汽锅蒸熟或者用烤箱烤熟。而对于鲜食型甘薯品种而言,其可以生吃,也可以熟化了再吃,对于生吃的食用方法,不能采用熟化工艺,但不经过熟化处理的话,耐高温α-淀粉酶的糖化效果又较差。

技术实现思路

1、为了适应生食红薯的糖化需求,也为了节约设备能源,不高温熟化处理,本发明提供了一种鲜食型甘薯糖化工艺。

2、本发明的技术方案如下:

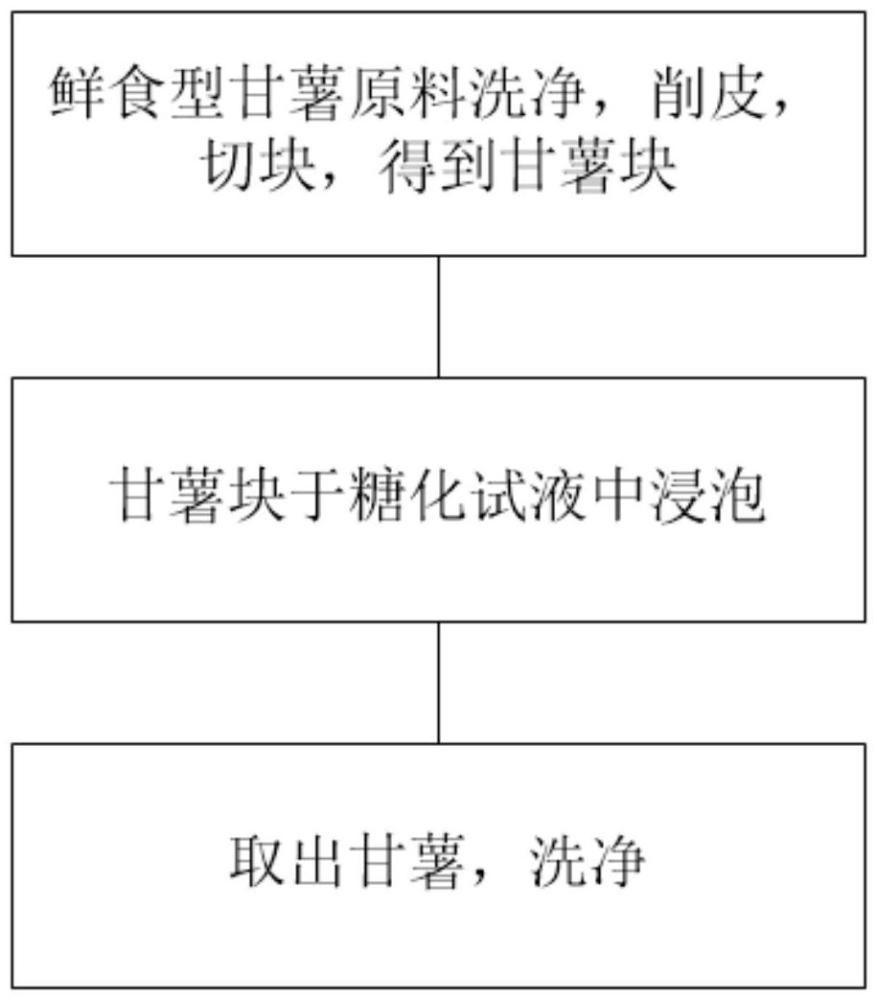

3、一种鲜食型甘薯糖化工艺,包括:

4、第一,将鲜食型甘薯原料洗净,削皮,切块,得到甘薯块;甘薯切块后,体积变小,所有甘薯块表面积加起来后大于原完整甘薯的表面积,则甘薯块与糖化试液接触面积大。

5、第二,甘薯块于糖化试液中浸泡;

6、浸泡工艺如下:调节ph至5.5-6,浸泡0.5h-1h,接着调节ph至7.2-7.5,浸泡15min-20min;

7、上述浸泡工艺重复2-3次后,进行第三步的工序;

8、其中,糖化试液配方如下:α-淀粉酶50-80mg、去离子水定容至1l。本发明的糖化试液仅采用α-淀粉酶一种酶,配方简单,无需与其他酶复配;虽然本发明的糖化试液配方简单,但是其与本发明的糖化工艺组合后,仍具有不错的糖化效果。

9、α-淀粉酶将淀粉长链分子水解成短链分子时,以无规则的方式切断淀粉大分子内部的α-1,4甙键而使淀粉生成糊精、低聚糖等,因产物的末端葡萄糖残基中c,碳原子为α-构形,故称为α-淀粉酶。以往的研究证实α-淀粉酶在酸性条件下酶活较高,最适ph是酸性,故而现有技术大多是在酸性条件下进行糖化反应,但实际上,α-淀粉酶在ph 5.5-8.0之间时,结构均较稳定,都有活性,虽然碱性条件不是最适ph,但α-淀粉酶在碱性条件下也能发挥糖化作用。本发明充分发挥了α-淀粉酶的结构特点,采用酸碱交替的环境,在ph5.5-6酸性条件下发挥主要糖化作用,在ph7.2-7.5弱碱性条件下发挥次要糖化作用;另外,酸性条件下体系中h+离子多,弱碱性条件下体系中oh-离子多,二者所带电荷不同,极性不同,通过改变电荷与极性来加速淀粉分子断裂,加速糖化反应,因此本发明的方法无需经高温熟化处理,依然具有不错的糖化效果,使得甘薯可以鲜食。

10、第三,取出甘薯块,洗净,完成糖化。

11、进一步的,最优的浸泡工艺是调节ph至5.5,浸泡1h,接着调节ph至7.2,浸泡15min。

12、进一步的,上述鲜食型甘薯糖化工艺,用1mol/l氢氧化钠溶液或1mol/l盐酸调节ph,这两个是常见的ph调节剂,操作简单,廉价,对甘薯品质没有过多影响。

13、进一步的,上述鲜食型甘薯糖化工艺,α-淀粉酶的酶活≥10000u/g,cas:9000-85-5,α-淀粉酶提取自枯草芽孢杆菌,淡黄色粉末,该α-淀粉酶产品购买自北京华迈科生物技术有限责任公司。

14、进一步的,最优的糖化试液配方如下:α-淀粉酶70mg、去离子水定容至1l。

15、进一步的,上述鲜食型甘薯糖化工艺,浸泡温度为35-40℃。该温度虽然比常规的25℃室温高一点,但属于室温温度,不影响甘薯品质与口感。在35-40℃的浸泡温度下,糖化效率最高。

16、进一步的,上述鲜食型甘薯糖化工艺,甘薯块与糖化试液的料液比为1kg:6-10l。注意浸泡容器的选择,应当保证,浸泡的时候甘薯块位于糖化试液液面以下。

17、进一步的,上述鲜食型甘薯糖化工艺,甘薯块的尺寸为1-3cm×1-3cm×1-3cm,或者甘薯块的重量为30g-50g。

18、进一步的,上述鲜食型甘薯糖化工艺,采用搅拌浸泡的方法,搅拌有助于物料混合均匀,充分接触。更优选的,搅拌的转速为20-50r/min,是慢速搅拌为宜,防止高速搅拌造成甘薯块损伤。

19、优选的,上述鲜食型甘薯糖化工艺,适用于所述鲜食型甘薯糖化工艺的品种为烟薯25、济薯26、普薯32、苏薯8号、龙薯9号、济薯35、齐宁21、齐宁18、泰紫薯1号、徐薯34、浙薯259、广薯87、徐薯23、苏薯16、浙薯6025、浙薯70、浙薯132、岩薯5号、遗字138、冀薯4号或秦薯8号。这些品种均是市面上常见的鲜食型甘薯品种。

20、与现有技术相比,本发明具有以下有益效果:

21、1、本发明的糖化试液仅采用α-淀粉酶一种酶,配方简单,无需与其他酶复配,糖化试液与本发明的糖化工艺组合后,仍具有不错的糖化效果。

22、2、本发明充分发挥了α-淀粉酶的结构特点,采用酸碱交替的环境,在ph5.5-6酸性条件下发挥主要糖化作用,在ph7.2-7.5弱碱性条件下发挥次要糖化作用;另外,酸性条件下体系中h+离子多,弱碱性条件下体系中oh-离子多,二者所带电荷不同,极性不同,通过改变电荷与极性来加速糖化反应,因此本发明的方法无需经高温熟化处理,节能,依然具有不错的糖化效果,甘薯可以鲜食。

23、3、本发明的研究结果显示,在35-40℃的浸泡温度下,糖化效率最高。

技术特征:

1.一种鲜食型甘薯糖化工艺,其特征在于,包括

2.根据权利要求1所述的鲜食型甘薯糖化工艺,其特征在于,浸泡工艺如下:调节ph至5.5,浸泡1h,接着调节ph至7.2,浸泡15min。

3.根据权利要求1所述的鲜食型甘薯糖化工艺,其特征在于,糖化试液配方如下:α-淀粉酶70mg、去离子水定容至1l,α-淀粉酶的酶活≥10000u/g。

4.根据权利要求3所述的鲜食型甘薯糖化工艺,其特征在于,浸泡温度为35-40℃。

5.根据权利要求4所述的鲜食型甘薯糖化工艺,其特征在于,甘薯块与糖化试液的料液比为1kg:6-10l。

6.根据权利要求1所述的鲜食型甘薯糖化工艺,其特征在于,甘薯块的尺寸为1-3cm×1-3cm×1-3cm,或者甘薯块的重量为30g-50g。

7.根据权利要求6所述的鲜食型甘薯糖化工艺,其特征在于,采用搅拌浸泡的方法,搅拌的转速为20-50r/min。

8.根据权利要求1-7任一项所述的鲜食型甘薯糖化工艺,其特征在于,浸泡工艺重复2-3次。

9.根据权利要求8所述的鲜食型甘薯糖化工艺,其特征在于,所述工艺用于提高甘薯中可溶性糖含量和还原糖含量。

10.根据权利要求1所述的鲜食型甘薯糖化工艺,其特征在于,适用于所述鲜食型甘薯糖化工艺的品种为烟薯25、济薯26、普薯32、苏薯8号、龙薯9号、济薯35、齐宁21、齐宁18、泰紫薯1号、徐薯34、浙薯259、广薯87、徐薯23、苏薯16、浙薯6025、浙薯70、浙薯132、岩薯5号、遗字138、冀薯4号或秦薯8号。

技术总结

本发明属于甘薯糖化技术领域,具体涉及一种鲜食型甘薯糖化工艺,包括:将鲜食型甘薯原料洗净,削皮,切块,得到甘薯块;甘薯块于糖化试液中浸泡,糖化试液配方如下:α‑淀粉酶50‑80mg、去离子水定容至1L;浸泡工艺如下:调节pH至5.5‑6,浸泡0.5h‑1h,接着调节pH至7.2‑7.5,浸泡15min‑20min;取出甘薯块,洗净,完成糖化。本发明节约设备能源,不高温熟化处理也能快速糖化鲜食型甘薯,具有不错的糖化效果,糖化后的甘薯可以生食。

技术研发人员:杨之航,谭良伍,殷婷婷,汪治,张登波

受保护的技术使用者:湖北薯芋农业科技有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!