牲畜内脏分离装置的制作方法

本技术涉及牲畜生产加工装置,具体是牲畜内脏分离装置。

背景技术:

1、屠宰场或肉类加工厂在屠宰过程中,需要将牲畜的内脏与本体分离,进行分开处理,大型的屠宰场或肉类加工厂有完整的全自动流水线来完成内脏的摘除分离工作,但是,全自动流水生产设备不仅价格昂贵,且占地面积都比较多,所以对于一些小型的屠宰场或肉类加工厂来说不仅没有资金购置使用全自动流水设备,也不具备足够的使用场地,所以一些小型的屠宰场或肉类加工厂仍然使用人工来进行内脏的摘除分离工作,消耗人工的同时效率也比较低。因此,本领域技术人员提供了牲畜内脏分离装置,以解决上述背景技术中提出的问题。

技术实现思路

1、本实用新型的目的在于提供牲畜内脏分离装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

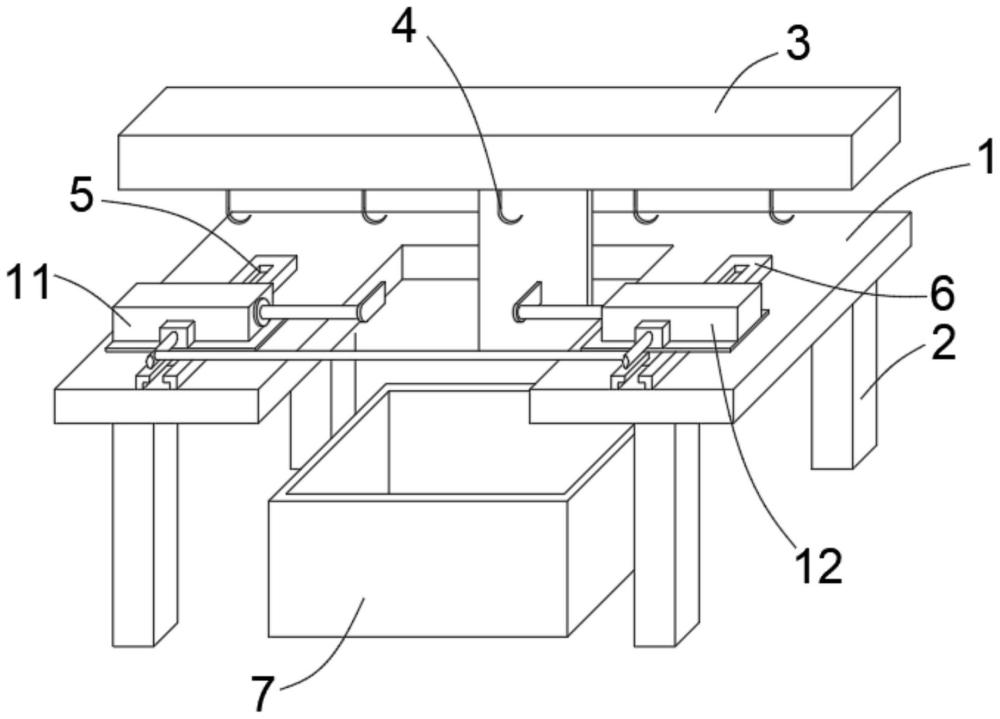

3、牲畜内脏分离装置,包括u型工作台,还包括了输送牲畜的输送导轨,所述u型工作台的上端靠近左端的位置固定安装有左滑轨,所述u型工作台的上端靠近右端的位置固定安装有右滑轨,所述左滑轨和右滑轨内滑动设置有滑块,所述左滑轨内滑动设置的滑块的上端固定连接有左滑板,所述右滑轨内滑动设置的滑块的上端固定连接有右滑板,所述左滑板的上端固定安装有左伸缩气缸,所述右滑板的上端固定安装有右伸缩气缸,所述左伸缩气缸的输出端端部固定连接有左拉板,所述右伸缩气缸的输出端端部固定连接有右拉板。

4、作为本实用新型进一步的方案:所述左滑板上端靠近前端居中的位置固定连接有左固定块,所述右滑板上端靠近前端居中的位置固定连接有右固定块。

5、作为本实用新型再进一步的方案:所述左固定块前端居中的位置固定连接有左连杆,所述右固定块前端居中的位置固定连接有右连杆,所述左连杆与右连杆之间固定连接有拉杆。

6、作为本实用新型再进一步的方案:所述u型工作台位于u型槽内的前端固定连接有靠板。

7、作为本实用新型再进一步的方案:所述u型工作台位于u型槽的下端活动设置有收料箱。

8、作为本实用新型再进一步的方案:所述u型工作台的下端位于四个拐角处的位置均固定安装有支撑腿。

9、作为本实用新型再进一步的方案:所述输送导轨的下方设置有挂钩。

10、与现有技术相比,本实用新型的有益效果是:

11、1.打开左、右两个伸缩气缸,使得伸缩气缸的伸缩杆推动左拉板和右拉板,从而使得左拉板和右拉板相互靠近,然后推动拉杆将左拉板和右拉板推进牲畜腹内,然后关闭左、右两个伸缩气缸,利用伸缩杆回缩,从而将牲畜胸腔拉开,便于将内脏从牲畜体内进行分离,提高了内脏摘除分离的效率,降低了工人的工作负荷。

12、2.靠板位牲畜提供支撑,防止在将内脏从牲畜体内进行分离时,牲畜受力导致向后晃动。

13、3.从牲畜体内分离出的内脏落入收料箱内,便于转移至下一道工序。

技术特征:

1.牲畜内脏分离装置,包括u型工作台(1),其特征在于,还包括了输送牲畜的输送导轨(3),所述u型工作台(1)的上端靠近左端的位置固定安装有左滑轨(5),所述u型工作台(1)的上端靠近右端的位置固定安装有右滑轨(6),所述左滑轨(5)和右滑轨(6)内滑动设置有滑块(10),所述左滑轨(5)内滑动设置的滑块(10)的上端固定连接有左滑板(8),所述右滑轨(6)内滑动设置的滑块(10)的上端固定连接有右滑板(9),所述左滑板(8)的上端固定安装有左伸缩气缸(11),所述右滑板(9)的上端固定安装有右伸缩气缸(12),所述左伸缩气缸(11)的输出端端部固定连接有左拉板(14),所述右伸缩气缸(12)的输出端端部固定连接有右拉板(15)。

2.根据权利要求1所述的牲畜内脏分离装置,其特征在于,所述左滑板(8)上端靠近前端居中的位置固定连接有左固定块(19),所述右滑板(9)上端靠近前端居中的位置固定连接有右固定块(20)。

3.根据权利要求2所述的牲畜内脏分离装置,其特征在于,所述左固定块(19)前端居中的位置固定连接有左连杆(16),所述右固定块(20)前端居中的位置固定连接有右连杆(17),所述左连杆(16)与右连杆(17)之间固定连接有拉杆(18)。

4.根据权利要求1所述的牲畜内脏分离装置,其特征在于,所述u型工作台(1)位于u型槽内的前端固定连接有靠板(13)。

5.根据权利要求1所述的牲畜内脏分离装置,其特征在于,所述u型工作台(1)位于u型槽的下端活动设置有收料箱(7)。

6.根据权利要求1所述的牲畜内脏分离装置,其特征在于,所述u型工作台(1)的下端位于四个拐角处的位置均固定安装有支撑腿(2)。

7.根据权利要求1所述的牲畜内脏分离装置,其特征在于,所述输送导轨(3)的下方设置有挂钩(4)。

技术总结

本技术公开了牲畜内脏分离装置,包括U型工作台,还包括了输送牲畜的输送导轨,所述U型工作台的上端固定安装有左滑轨和右滑轨,所述左滑轨的上端设置有左滑板,所述左滑板的上端设置有左伸缩气缸,所述右滑轨的上端设置有右滑板,所述右滑板的上端设置有右伸缩气缸,所述左伸缩气缸的输出端设置有左拉板,所述右伸缩气缸的输出端设置有右拉板,所述左滑板上端靠近前端的位置设置有左固定块,所述右滑板上端靠近前端的位置设置有右固定块,所述左固定块和右固定块的前端设置有拉杆,所述U型工作台位于U型槽内的前端设置有靠板,所述U型工作台位于U型槽的下端活动设置有收料箱,所述U型工作台下端四个拐角处的位置均固定安装有支撑腿。

技术研发人员:汪田强,汪田军,王金

受保护的技术使用者:青岛中邦昊通机械有限公司

技术研发日:20240202

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!