一种用于烟丝回收在线掺配中进行除杂及分选的装置的制作方法

本发明涉及烟草行业回收烟丝在线掺配过程中进行除杂及对烟丝进行分选的设备,具体涉及一种用于烟丝回收在线掺配中进行除杂及分选的装置。

背景技术:

1、现烟草行业在烟支卷制、接嘴、包装等各生产工序过程中,出现烟支跑条、空洞或相关质量问题时,系统将不合格品烟支踢出,集中回收送到残烟处理系统,对烟支预处理、纸丝分离、异物剔除等工序处理后,用纸箱包装回收烟丝,送至制丝生产线的回收烟丝在线掺配工段,按照工艺标准设定的比例要求,在线回掺到其他批次烟丝中,以降低原材料消耗。根据回收烟丝的工艺质量标准,对回收烟丝的水分、整丝率、烟丝含沫率、以及纯净度具有指标要求,其中,对回收烟丝含沫率及纯净度提出较高的要求,以免影响后续卷接线产品质量。在残烟处理过程中,存在因烟纸嘴棒受振筛震动跳跃等因素影响,混杂到回收烟丝内,影响回收烟丝纯净度;同时,存在因输送处理流量过大造成回收烟丝含沫率过高的现象。现制丝在线掺配段,由人工或回掺设备将回收烟丝倒入输送皮带机或振动输送机,提升输送至定量喂料机,按设定比例自动在线掺配,而掺杂在回收烟丝内的杂物,只能靠人工在输送过程中发现挑选剔除,无法确保在线掺配的回收烟丝满足工艺质量标准的要求,有待开发进一步有效的解决方案。

2、例如,现有技术cn110665820a公开了一种烟叶碎片分选除杂回收设备及回收方法,现有技术cn214391131u公开了一种烟叶碎片分选除杂回收设备。

技术实现思路

1、本发明的目的是克服现有技术中存在的不足,提供一种用于烟丝回收在线掺配中进行除杂及分选的装置,实现松散、输送、多级除杂一体化结构,结构精简,占地面积小,保障作业效率的同时,确保在线掺配的回收烟丝满足工艺质量标准的要求,消除影响产品质量的隐患。

2、为了实现上述目的,本发明采用的技术方案为:

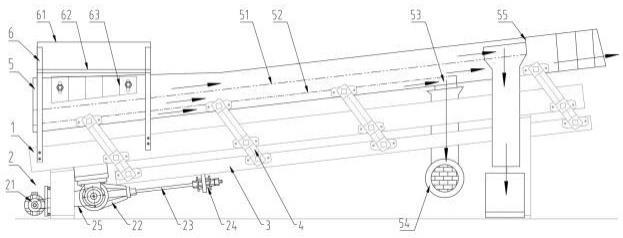

3、一种用于烟丝回收在线掺配中进行除杂及分选的装置,其包括机架(1)、传动系统(2)、平衡体(3)、弹性支撑(4)、输送振筛(5)、均料装置(6),在机架左侧底部设置有传动系统,在机架上方设置有输送振筛,在输送振筛左侧上方设置有均料装置,传动系统通过平衡体、弹性支撑与机架、输送振筛相连接;其特征在于:传动系统(2)包括电机(21)、偏心装置(22)、连杆(23)、减振架(24)、皮带(25),电机、偏心装置固定安装在机架下侧,电机的输出轴通过第一皮带轮、皮带、第二皮带轮与偏心装置相连接,偏心装置上通过连杆与减振架相连接,减振架与长条状平衡体相连接,长条状平衡体与弹性支撑一端相铰接,弹性支撑另一端与输送振筛相铰接,弹性支撑中部与机架相铰接,多个弹性支撑分别设置于机架两侧,弹性支撑以机架为支点,对输送振筛和平衡体起支撑、缓冲作用的同时,传递电机的驱动力而使输送振筛做谐振振动;输送振筛(5)包括杂物筛板(51)、烟沫筛板(52)、烟沫出口(53)、吸尘风管(54)、杂物导出装置(55)、摊薄装置(56),在输送振筛的槽体底层设置有烟沫筛板,在烟沫筛板层筛分出来的烟沫通过输送振筛右侧的烟沫出口排出,然后经吸尘风管风送至除尘设备,在输送振筛中层设置有杂物筛板,在杂物筛板表面设置有多组摊薄装置,杂物筛板右侧尾部设置有杂物导出装置,杂物筛板上筛分出来的杂物通过杂物导出装置的倾斜面导向槽体的侧面排出至收集箱;均料装置(6)包括储料斗(61)、承料架(62)、宫格均料框(63),在以机架为支架、输送振筛的上端设置有均料装置,储料斗框架内上层设置有承料架,次层设置有宫格均料框,宫格均料框底面与杂物筛板上端面保持一定的间距可调,使得落到杂物筛板上的烟丝分布均匀,输出流量可控,确保除杂效果。

4、进一步地,所述承料架(62)为多根圆杆式结构,承料架可转动地设置,承料架被动旋转或在驱动电机的驱动下旋转。

5、进一步地,所述烟沫筛板(52)为不锈钢冲孔板,孔径ø2-4mm,杂物筛板(51)为不锈钢矩形冲孔板,矩形槽长5-10mm、宽3.5-6.5mm;宫格均料框(63)采用不锈钢板制作,与储料斗(61)内壁采用腰形槽可调式配合并螺栓连接,具有调节均料装置(6)输出烟丝流量大小的功能。

6、进一步地,所述摊薄装置(56)包括一个第一摊匀板(561)、两个第二摊匀板(562),第一摊匀板、第二摊匀板呈“v”型,第一摊匀板的顶端与两个第二摊匀板的顶端之间的连线构成等腰三角形,第一摊匀板的一侧边缘与一第二摊匀板的顶点共线,第一摊匀板的另一侧边缘与另一第二摊匀板的顶点共线,两个第二摊匀板对称设置;第一摊匀板、第二摊匀板上游设置有倾斜面(563),倾斜面相对于杂物筛板(51)上平面倾斜设置,第一摊匀板和/或第二摊匀板上端面设置有导料槽(564),多个导料槽关于第一摊匀板或第二摊匀板的顶点或等腰三角形的高线对称设置。

7、进一步地,所述传动系统包括偏心式曲柄摇杆机构,推动平衡体并通过弹性支撑作用传动输送振筛和平衡体作相对运动,输送振筛通过烟沫筛板与杂物筛板的组合,物料分级筛分于各通道输出,实现一体多级筛分效率。

8、本发明的一种用于烟丝回收在线掺配中进行除杂及分选的装置,实现松散、输送、多级除杂一体化结构,结构精简,占地面积小,保障作业效率的同时,确保在线掺配的回收烟丝满足工艺质量标准的要求,消除影响产品质量的隐患;本发明回收烟丝在线掺配除杂分选装置可任意拆装使用,并具有低成本、节能的特点,适宜烟草行业回收烟丝在线掺配输送除杂技术的推广使用。

技术特征:

1.一种用于烟丝回收在线掺配中进行除杂及分选的装置,其包括机架(1)、传动系统(2)、平衡体(3)、弹性支撑(4)、输送振筛(5)、均料装置(6),在机架左侧底部设置有传动系统,在机架上方设置有输送振筛,在输送振筛左侧上方设置有均料装置,传动系统通过平衡体、弹性支撑与机架、输送振筛相连接;其特征在于:传动系统(2)包括电机(21)、偏心装置(22)、连杆(23)、减振架(24)、皮带(25),电机、偏心装置固定安装在机架下侧,电机的输出轴通过第一皮带轮、皮带、第二皮带轮与偏心装置相连接,偏心装置上通过连杆与减振架相连接,减振架与长条状平衡体相连接,长条状平衡体与弹性支撑一端相铰接,弹性支撑另一端与输送振筛相铰接,弹性支撑中部与机架相铰接,多个弹性支撑分别设置于机架两侧,弹性支撑以机架为支点,对输送振筛和平衡体起支撑、缓冲作用的同时,传递电机的驱动力而使输送振筛做谐振振动;输送振筛(5)包括杂物筛板(51)、烟沫筛板(52)、烟沫出口(53)、吸尘风管(54)、杂物导出装置(55)、摊薄装置(56),在输送振筛的槽体底层设置有烟沫筛板,在烟沫筛板层筛分出来的烟沫通过输送振筛右侧的烟沫出口排出,然后经吸尘风管风送至除尘设备,在输送振筛中层设置有杂物筛板,在杂物筛板表面设置有多组摊薄装置,杂物筛板右侧尾部设置有杂物导出装置,杂物筛板上筛分出来的杂物通过杂物导出装置的倾斜面导向槽体的侧面排出至收集箱;均料装置(6)包括储料斗(61)、承料架(62)、宫格均料框(63),在以机架为支架、输送振筛的上端设置有均料装置,储料斗框架内上层设置有承料架,次层设置有宫格均料框,宫格均料框底面与杂物筛板上端面保持一定的间距可调,使得落到杂物筛板上的烟丝分布均匀,输出流量可控,确保除杂效果。

2.如权利要求1所述的一种用于烟丝回收在线掺配中进行除杂及分选的装置,其特征在于,所述承料架(62)为多根圆杆式结构,承料架可转动地设置,承料架被动旋转或在驱动电机的驱动下旋转。

3.如权利要求2所述的一种用于烟丝回收在线掺配中进行除杂及分选的装置,其特征在于,所述烟沫筛板(52)为不锈钢冲孔板,孔径ø2-4mm,杂物筛板(51)为不锈钢矩形冲孔板,矩形槽长5-10mm、宽3.5-6.5mm;宫格均料框(63)采用不锈钢板制作,与储料斗(61)内壁采用腰形槽可调式配合并螺栓连接,具有调节均料装置(6)输出烟丝流量大小的功能。

4.如权利要求3所述的一种用于烟丝回收在线掺配中进行除杂及分选的装置,其特征在于,所述摊薄装置(56)包括一个第一摊匀板(561)、两个第二摊匀板(562),第一摊匀板、第二摊匀板呈“v”型,第一摊匀板的顶端与两个第二摊匀板的顶端之间的连线构成等腰三角形,第一摊匀板的一侧边缘与一第二摊匀板的顶点共线,第一摊匀板的另一侧边缘与另一第二摊匀板的顶点共线,两个第二摊匀板对称设置;第一摊匀板、第二摊匀板上游设置有倾斜面(563),倾斜面相对于杂物筛板(51)上平面倾斜设置,第一摊匀板和/或第二摊匀板上端面设置有导料槽(564),多个导料槽关于第一摊匀板或第二摊匀板的顶点或等腰三角形的高线对称设置。

5.如权利要求4所述的一种用于烟丝回收在线掺配中进行除杂及分选的装置,其特征在于,所述传动系统包括偏心式曲柄摇杆机构,推动平衡体并通过弹性支撑作用传动输送振筛和平衡体作相对运动,输送振筛通过烟沫筛板与杂物筛板的组合,物料分级筛分于各通道输出,实现一体多级筛分效率。

技术总结

本发明公开了一种用于烟丝回收在线掺配中进行除杂及分选的装置,其包括机架(1)、传动系统(2)、平衡体(3)、弹性支撑(4)、输送振筛(5)、均料装置(6),在机架左侧底部设置有传动系统,在机架上方设置有输送振筛,在输送振筛左侧上方设置有均料装置,传动系统通过平衡体、弹性支撑与机架、输送振筛相连接。本发明实现松散、输送、多级除杂一体化结构,结构精简,占地面积小,保障作业效率的同时,确保在线掺配的回收烟丝满足工艺质量标准的要求,消除影响产品质量的隐患。

技术研发人员:黄敬贵,周群华,黄雨轩,罗裕,钟建文

受保护的技术使用者:江西中烟工业有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!