一种多孔陶瓷雾化芯与玻璃共烧的制备方法与流程

本发明涉及陶瓷雾化芯领域,具体涉及一种多孔陶瓷雾化芯与玻璃共烧的制备方法。

背景技术:

1、电子烟又名虚拟香烟、电子雾化器,电子烟作为替代香烟用品,多用于戒烟,电子烟具有与香烟相似的外观和味道,但一般不含香烟中的焦油、悬浮微粒等其他有害成分。

2、多孔陶瓷由于其孔隙率高、储油性好、吸油率高,且具有耐高温的特性,不易产生焦糊,因此被广泛应用于电子烟雾化芯领域中,电子烟加热雾化芯模块是电子烟的核心部件,通常由多孔陶瓷雾化芯、棉、金属座、导油中心管等配件组成。目前生产加热雾化模块的方法是先将多孔陶瓷雾化芯成型烧结,然后在其四周缠上棉,再将雾化芯塞入导油管中,这种生产工艺效率低,并且导油管与雾化芯之间由于人工包棉,包棉松紧程度不一会产生间隙,导致使用时常有漏油现象产生,严重影响电子烟的口感。

技术实现思路

1、解决的技术问题:目前生产加热雾化模块的方法是先将多孔陶瓷雾化芯成型烧结,然后在其四周缠上棉,再将雾化芯塞入导油管中,这种生产工艺效率低,并且导油管与雾化芯之间由于人工包棉,包棉松紧程度不一会产生间隙,导致使用时常有漏油现象产生,严重影响电子烟的口感。

2、针对现有技术的不足,本发明提供了一种多孔陶瓷雾化芯与玻璃共烧的制备方法,解决了背景技术中提到的问题。

3、技术方案:

4、为实现以上目的,本发明通过以下技术方案予以实现:

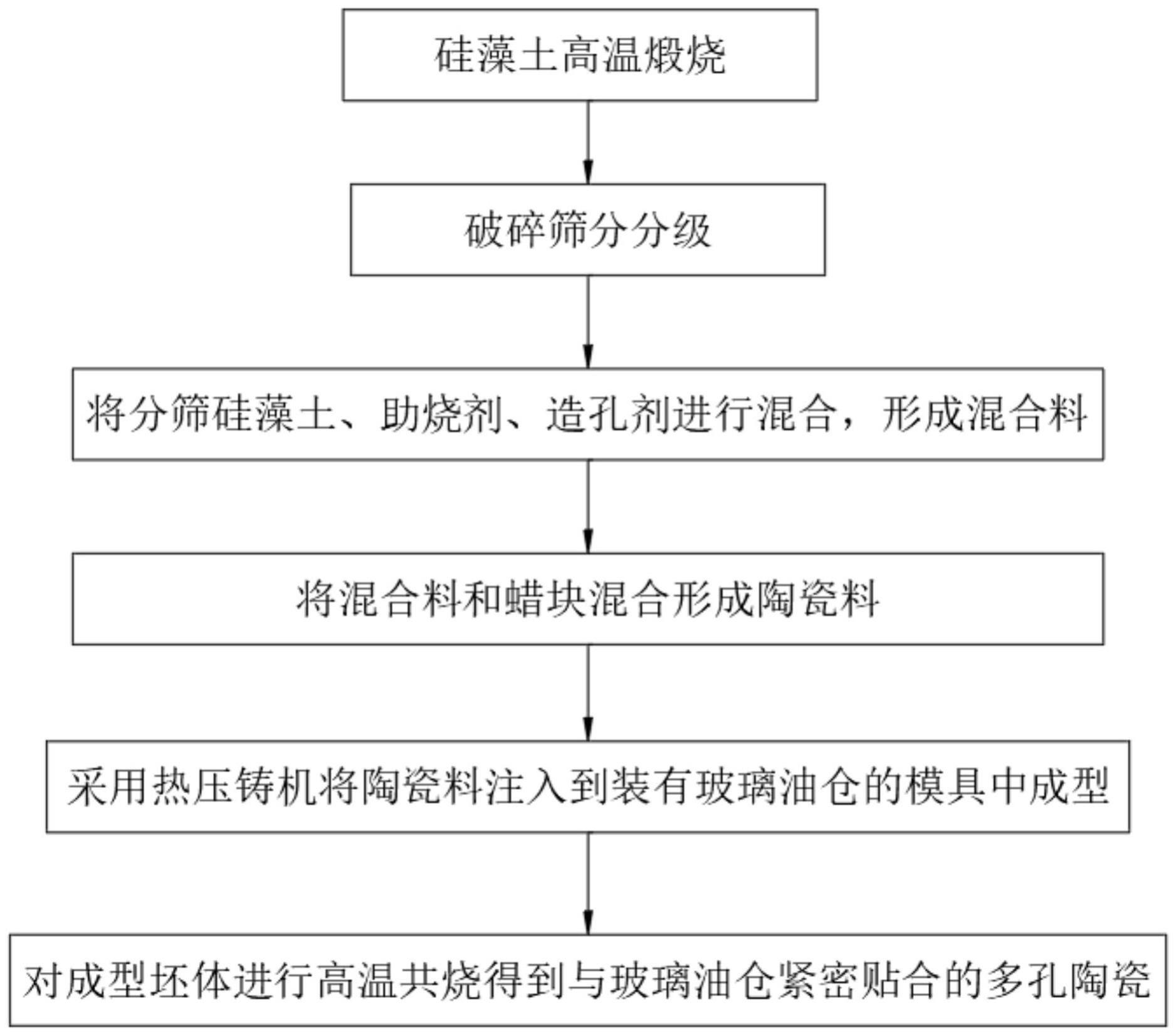

5、一种多孔陶瓷雾化芯与玻璃共烧的制备方法,包括以下步骤:

6、步骤一,硅藻土原料进行高温煅烧;

7、步骤二,将煅烧后的硅藻土原料进行破碎筛分分级处理;

8、步骤三,将分级筛分后的硅藻土与助烧剂及造孔剂混合形成混合料;

9、步骤四,将混合料和蜡块混合形成陶瓷料;

10、步骤五,采用热压铸机将陶瓷料注入到装有玻璃导油管的模具中成型;

11、步骤六,对成型坯体进行高温共烧得到与玻璃油仓结合紧密的多孔陶瓷。

12、在一种可能的实现方式中,所述与陶瓷雾化芯共烧的一体化玻璃油仓采用市面应用广泛的高硅硼玻璃,600度下不产生任何变化。

13、在一种可能的实现方式中,所述步骤三中的混合料包括50%~80%硅藻土、15%~30%助烧剂、10%~30%造孔剂;所述步骤四中的陶瓷料包括混合料质量35%~60%的石蜡和1%~5%的蜂蜡。

14、在一种可能的实现方式中,所述步骤一中的高温煅烧温度为1150-1250℃,时间1-5h。破碎筛分成100~200目、200~500目以及500目以下三种粒度规格,混合比例按照1~3:2~4:5~7的比例添加到混合料中。

15、在一种可能的实现方式中,所述步骤三中的助烧剂采用钠硅硼系低温玻璃粉,软化点温度在350-450℃。

16、在一种可能的实现方式中,所述步骤三中的造孔剂为淀粉、木炭、聚丙烯、聚乙烯、聚甲基丙烯酸甲酯中的一种或多种。

17、在一种可能的实现方式中,所述步骤三中的混合设备设备采用v型混料器或三维混料器,转速60~120转/分钟,混料时间为1~3h。

18、在一种可能的实现方式中,所述步骤四中混合料与蜡块混合的步骤包括:按照配比量取石蜡、蜂蜡,放入融蜡搅拌机中并于80°~95℃下融化,将混合料加入到容器中以搅拌2~3h,并抽真空除气,形成均匀浆料。

19、在一种可能的实现方式中,所述步骤六中的共烧工艺为:以20~60℃/h的升温速率升温至160~180℃,然后以30~80℃/h的升温速率升温至200~340℃,接着以50~150℃/h的升温速率升温至400~430℃,最后以80~200℃/h的升温速率升温至560~600℃,并保温1~3小时。

20、有益效果:

21、一是,本发明可以将加热雾化芯模块结构进行大大的简化,提高了模块生产效率。

22、二是,通过对硅藻土进行高温煅烧,结合颗粒级配及适量的造孔剂,可实现多孔陶瓷烧结几乎不收缩,从而能与外围的玻璃导油管产生共烧,使烧结后的陶瓷雾化芯与玻璃中心管形成冶金结合,从而取消了常规雾化器陶瓷雾化芯包棉以及金属固定座,减少了金属污染以及手工包棉一致性差带来的漏油问题;

23、三是,所用原材料均已在工业广泛应用,工艺简单易量产,成本低廉。

技术特征:

1.一种多孔陶瓷雾化芯与玻璃共烧的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种多孔陶瓷雾化芯与玻璃共烧的制备方法,其特征在于:所述与陶瓷雾化芯共烧的一体化玻璃油仓采用市面应用广泛的高硅硼玻璃,600度下不产生任何变化。

3.根据权利要求1所述的一种多孔陶瓷雾化芯与玻璃共烧的制备方法,其特征在于:所述步骤三中的混合料包括50%~80%硅藻土、15%~30%助烧剂、10%~30%造孔剂;所述步骤四中的陶瓷料包括混合料质量35%~60%的石蜡和1%~5%的蜂蜡。

4.根据权利要求1所述的一种多孔陶瓷雾化芯与玻璃共烧的制备方法,其特征在于:所述步骤一中的高温煅烧温度为1150-1250℃,时间1-5h。破碎筛分成100~200目、200~500目以及500目以下三种粒度规格,混合比例按照1~3:2~4:5~7的比例添加到混合料中。

5.根据权利要求1所述的一种多孔陶瓷雾化芯与玻璃共烧的制备方法,其特征在于:所述步骤三中的助烧剂采用钠硅硼系低温玻璃粉,软化点温度在350-450℃。

6.根据权利要求1所述的一种多孔陶瓷雾化芯与玻璃共烧的制备方法,其特征在于:所述步骤三中的造孔剂为淀粉、木炭、聚丙烯、聚乙烯、聚甲基丙烯酸甲酯中的一种或多种。

7.根据权利要求1所述的一种多孔陶瓷雾化芯与玻璃共烧的制备方法,其特征在于:所述步骤三中的混合设备设备采用v型混料器或三维混料器,转速60~120转/分钟,混料时间为1~3h。

8.根据权利要求1所述的一种多孔陶瓷雾化芯与玻璃共烧的制备方法,其特征在于:所述步骤四中混合料与蜡块混合的步骤包括:按照配比量取石蜡、蜂蜡,放入融蜡搅拌机中并于80°~95℃下融化,将混合料加入到容器中以搅拌2~3h,并抽真空除气,形成均匀浆料。

9.根据权利要求1所述的一种多孔陶瓷雾化芯与玻璃共烧的制备方法,其特征在于:所述步骤六中的共烧工艺为:以20~60℃/h的升温速率升温至160~180℃,然后以30~80℃/h的升温速率升温至200~340℃,接着以50~150℃/h的升温速率升温至400~430℃,最后以80~200℃/h的升温速率升温至560~600℃,并保温1~3小时。

技术总结

本发明公开了一种多孔陶瓷雾化芯与玻璃共烧的制备方法,具体涉及陶瓷雾化芯技术领域,包括:步骤一,硅藻土原料进行高温煅烧;步骤二,将煅烧后的硅藻土原料进行破碎筛分分级处理;步骤三,将分级筛分后的硅藻土与助烧剂及造孔剂混合形成混合料。本发明可以将加热雾化芯模块结构进行大大的简化,提高了模块生产效率,通过对硅藻土进行高温煅烧,结合颗粒级配及适量的造孔剂,可实现多孔陶瓷烧结几乎不收缩,从而能与外围的玻璃导油管产生共烧,使烧结后的陶瓷雾化芯与玻璃中心管形成冶金结合,从而取消了常规雾化器陶瓷雾化芯包棉以及金属固定座,减少了金属污染以及手工包棉一致性差带来的漏油问题,所用原材料均已在工业广泛应用,工艺简单易量产,成本低廉。

技术研发人员:徐永书,张茗惠

受保护的技术使用者:广东申盛科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!