导热多孔陶瓷雾化芯及制备方法和应用与流程

本发明涉及陶瓷材料,尤其是涉及一种导热多孔陶瓷雾化芯及制备方法和应用。

背景技术:

1、陶瓷雾化芯是电子烟的核心部件。从结构上,可以分为两部分:发热电极及多孔陶瓷基体。首先,发热电极主要由金属材料构成,有一定的阻值存在,在接通电源条件下,即可将发热电极附近的烟油雾化。其次,陶瓷基体在电子烟中的作用主要包括:细化烟油液滴、存储烟油、传导烟油以及表层雾化等。

2、目前,多孔陶瓷雾化芯的雾化面最高温度多集中于200-215℃范围内,且温度分布不均匀,雾化量偏小。现有的高导热材料多数为金属材料,将陶瓷雾化芯表面涂覆一层金属薄膜,再进行金属化固然会提升一定的导热效果,但是这会使制备工艺更复杂和制备成本更高。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的之一在于提供一种导热多孔陶瓷雾化芯,以缓解现有技术中多孔陶瓷雾化芯的雾化面温度较低、造成雾化效果不好的技术问题。

2、本发明的目的之二在于提供一种导热多孔陶瓷雾化芯的制备方法。

3、本发明的目的之三在于提供一种导热多孔陶瓷雾化芯在电子烟中的应用。

4、为了实现本发明的上述目的,特采用以下技术方案:

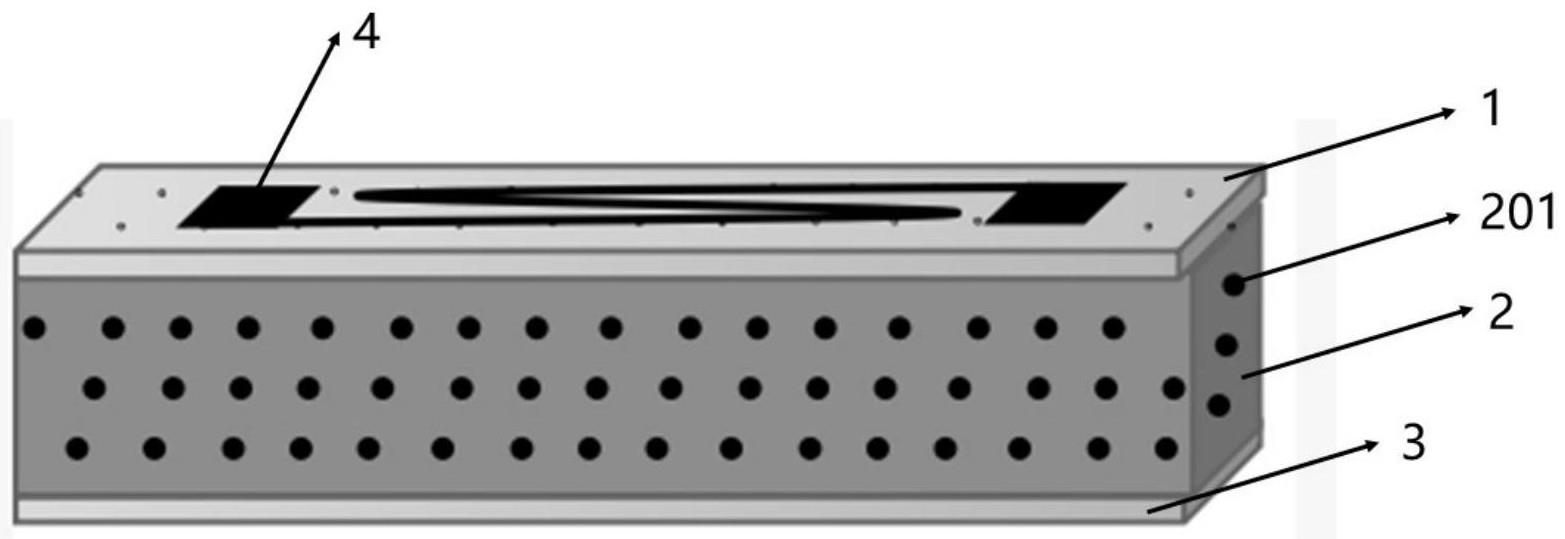

5、本发明第一方面提供了一种导热多孔陶瓷雾化芯,具有三明治结构,包括层叠设置的第一导热层、中间层和第二导热层;

6、所述第一导热层或所述第二导热层远离所述中间层的表面设置有电极;

7、所述第一导热层、所述中间层和所述第二导热层对应由浆料a、浆料b和浆料a流延后叠层烧结形成。

8、进一步地,所述浆料a包括按照质量份数计的导热性陶瓷骨料35份-45份,第一造孔剂10份-20份,第一有机溶剂20份-35份,第一粘结剂15份-25份,第一分散剂0.5份-1.5份。

9、优选地,所述浆料b包括按照质量份数计的大颗粒陶瓷骨料35份-45份,第二造孔剂10份-20份,第二有机溶剂20份-30份,第二粘结剂15份-25份,第二分散剂0.5份-1.5份。

10、进一步地,所述导热性陶瓷骨料的粒径为20μm-80μm。

11、优选地,所述导热性陶瓷骨料包括第一陶瓷骨料、第二陶瓷骨料和第一助烧剂;

12、所述第一陶瓷骨料包括氧化铍、氮化铝、碳化硅和聚晶金刚石中的至少一种;

13、所述第二陶瓷骨料包括二氧化硅;

14、所述第一助烧剂包括玻璃。

15、进一步地,所述大颗粒陶瓷骨料的粒径为30μm-100μm。

16、优选地,所述大颗粒陶瓷骨料包括第三陶瓷骨料和第二助烧剂;

17、所述第三陶瓷骨料包括刚玉、硅藻土及石英中的至少一种;

18、所述第二助烧剂包括玻璃。

19、进一步地,所述第一造孔剂或所述第二造孔剂各自独立的选自塑料小球、纤维和淀粉中的至少一种。

20、优选地,所述第一造孔剂的平均粒径为50μm-100μm。

21、优选地,所述第二造孔剂的平均粒径为80μm-150μm。

22、进一步地,所述第一有机溶剂或所述第二有机溶剂各自独立的选自甲苯、乙醇和二甲苯中的至少一种。

23、优选地,所述第一粘结剂或所述第二粘结剂包括pvb分散液。

24、优选地,所述pvb分散液的固含量为12%-20%。

25、优选地,所述第一分散剂或所述第二分散剂各自独立的选自蓖麻油和/或三油酸甘油酯。

26、本发明的第二方面提供了所述的导热多孔陶瓷雾化芯的制备方法,包括以下步骤:

27、a、分别将所述浆料a和所述浆料b进行厚膜流延对应得到生膜带a和生膜带b;

28、b、将生膜带a层叠排放分别得到第一导热层和第二导热层,将生膜带b层叠排放得到中间层,按照第一导热层、中间层和第二导热层的顺序层叠排放,之后进行整平压实得到导热多孔陶瓷雾化芯生坯;

29、c、对所述导热多孔陶瓷雾化芯生坯进行脱脂和第一烧结,得到导热多孔陶瓷雾化芯基体;

30、d、在所述导热多孔陶瓷雾化芯基体上,第一导热层或第二导热层远离中间层的表面印刷电极后进行第二烧结,得到所述导热多孔陶瓷雾化芯。

31、进一步地,步骤a中,所述生膜带a和生膜带b的厚度各自独立的为200μm-400μm。

32、优选地,步骤b中,所述第一导热层和第二导热层的厚度各自独立的为0.4mm-1mm,所述中间层的厚度为2mm-3mm。

33、优选地,步骤b中,整平的压力为120kg-140kg。

34、进一步地,步骤c中,所述脱脂的温度为300℃-550℃,所述脱脂的时长为5h-10h。

35、优选地,步骤c中,所述第一烧结的温度为1000℃-1400℃,所述第一烧结的时长为10h-15h,保温2h-3h。

36、优选地,步骤c中,所述第一烧结在真空状态下进行,所述第一烧结的真空度≤10pa。

37、优选地,步骤d中,所述第二烧结的真空度≤10pa,所述第二烧结的温度为900℃-1050℃。

38、本发明的第三方面提供了所述的导热多孔陶瓷雾化芯在电子烟中的应用。

39、与现有技术相比,本发明至少具有如下有益效果:

40、本发明提供的导热多孔陶瓷雾化芯,采用“三明治结构”将第一导热层和第二导热层设置于中间层两侧,保证了各层材料不同引起陶瓷收缩的情况下也不发生弯曲变形。在相同雾化电源功率下,本发明提供的导热多孔陶瓷雾化芯的雾化面温度提升了15℃-30℃,雾化量提升了30%-60%,口感前中后段香度饱满持续,且瓷体不会发生弯曲变形。

41、本发明提供的制备方法,通过共烧的工艺,能够将雾化芯的三层结构一次性烧结完毕,再进一步印刷电极,即制备完成复合结构的导热多孔陶瓷雾化芯器件。该制备方法能简化制备工艺方法,提高效率,适合大规模工业化生产。

42、本发明提供的导热多孔陶瓷雾化芯为电子烟提供了性能更好的雾化芯,提高了用户的使用体验,促进了电子烟的发展。

技术特征:

1.一种导热多孔陶瓷雾化芯,其特征在于,具有三明治结构,包括层叠设置的第一导热层、中间层和第二导热层;

2.根据权利要求1所述的导热多孔陶瓷雾化芯,其特征在于,所述浆料a包括按照质量份数计的导热性陶瓷骨料35份-45份,第一造孔剂10份-20份,第一有机溶剂20份-35份,第一粘结剂15份-25份,第一分散剂0.5份-1.5份;

3.根据权利要求2所述的导热多孔陶瓷雾化芯,其特征在于,所述导热性陶瓷骨料的粒径为20μm-80μm;

4.根据权利要求2所述的导热多孔陶瓷雾化芯,其特征在于,所述大颗粒陶瓷骨料的粒径为30μm-100μm;

5.根据权利要求2-4任一项所述的导热多孔陶瓷雾化芯,其特征在于,所述第一造孔剂或所述第二造孔剂各自独立的选自塑料小球、纤维和淀粉中的至少一种;

6.根据权利要求2-4任一项所述的导热多孔陶瓷雾化芯,其特征在于,所述第一有机溶剂或所述第二有机溶剂各自独立的选自甲苯、乙醇和二甲苯中的至少一种;

7.一种权利要求1-6任一项所述的导热多孔陶瓷雾化芯的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的制备方法,其特征在于,步骤a中,所述生膜带a和生膜带b的厚度各自独立的为200μm-400μm;

9.根据权利要求7所述的制备方法,其特征在于,步骤c中,所述脱脂的温度为300℃-550℃,所述脱脂的时长为5h-10h;

10.一种权利要求1-6任一项所述的导热多孔陶瓷雾化芯在电子烟中的应用。

技术总结

本发明提供了导热多孔陶瓷雾化芯及制备方法和应用,具体涉及陶瓷材料技术领域。该导热多孔陶瓷雾化芯具有三明治结构,包括层叠设置的第一导热层、中间层和第二导热层;所述第一导热层或所述第二导热层远离所述中间层的表面设置有电极;所述第一导热层、所述中间层和所述第二导热层对应由浆料A、浆料B和浆料A流延后叠层烧结形成。采用“三明治结构”将第一导热层和第二导热层设置于中间层两侧,保证了各层材料不同引起陶瓷收缩的情况下也不发生弯曲变形。在相同雾化电源功率下,本发明提供的导热多孔陶瓷雾化芯的雾化面温度提升了15℃‑30℃,雾化量提升了30%‑60%,口感前中后段香度饱满持续,且瓷体不会发生弯曲变形。

技术研发人员:朱彬彬,杨彬,隋晓磊,孙官亮,高小磊,吴燚,应红,李勇,孙秀坤,徐垒

受保护的技术使用者:山东国瓷功能材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!