喂丝设备、物料减法计量方法及前馈送丝方法与流程

本发明属于烟草行业领域,更具体地说,涉及一种新型烟丝自动计量喂丝机在制丝车间与卷包车间输送烟丝的设备与方法。

背景技术:

1、近年来,随着烟草行业的不断发展,技术条件的不断完善,我国对烟草加工的精细化管理要求更高,而烟草设备的精细化管理离不开大数据的监测,为了做好烟草行业的精细化管理,就需要完善设备基础数据的收集工作。

2、对于卷烟机来说,一定要生产效率高,合格率高。生产效率可以根据单位时间内生产的烟支总量来计算;但如果要知道卷烟合格率高低,不仅要知道卷烟成品烟丝的重量,还需要知道单台卷烟机烟丝供料总量,然后就可以通过卷烟成品烟丝的重量与烟丝供料总量的比值来计算本次卷烟生产的合格率。

3、目前现有喂丝机的烟丝是一进多出,每个喂丝机的出口对应一台卷烟机,但每个出口并无单独的计量装置。现有设备的这种结构,虽然其几个出口所对应的卷烟机供料总量可以通过喂丝机前端的计量单元进行称重计量,但这几个卷烟机单独的供丝量并不能计量。如果对单台卷烟机进行考核,就会出现数据缺失,无法计算其生产合格率。

4、除此之外,现有的喂丝机几个出口共用一个储料仓的结构形式在喂丝过程中会出现抢丝现象,导致喂丝效率下降。如果是采用振动形式喂丝还会出现烟丝配方分层和严重造碎等缺陷,这些设备缺陷会严重影响卷烟的理化特性和感官品质。

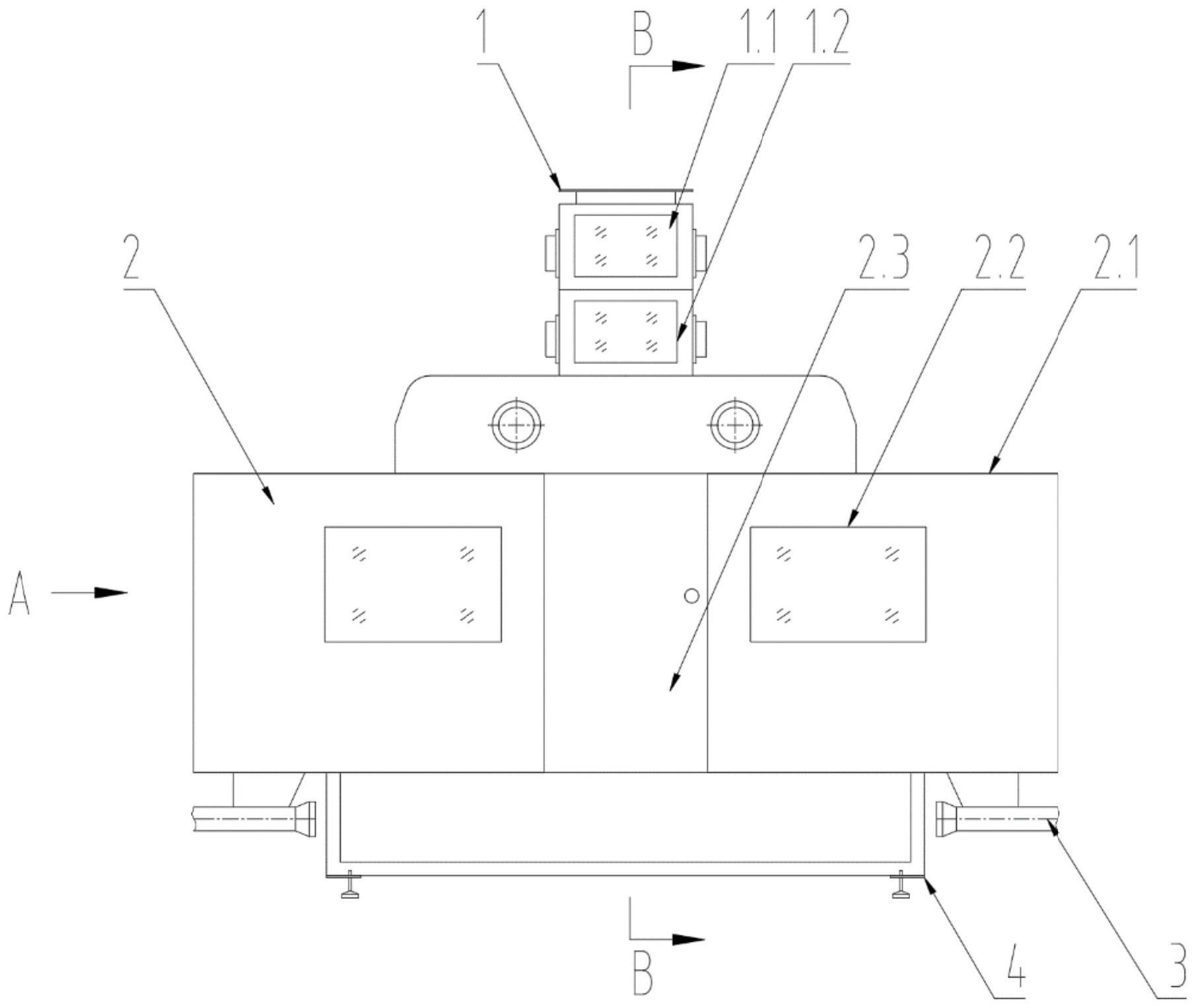

技术实现思路

1、本申请提供一种喂丝设备,对送入单台卷烟机物料进行自动计量,可通过实时称量称重料仓中的物料重量,利用单次喂丝过程中起始重量减去最终重量得到单次喂丝量,并累计参考时间段的单次喂丝量即可得出累计参考时间段单台卷烟机用料量。

2、本申请提供的喂丝设备,包括喂丝机构,所述喂丝机构包括称重料仓、负压送丝装置、称重模块,所述称重料仓设置在所述称重模块上;所述称重料仓包括称重料仓壳体,所述称重料仓壳体上设置有称重料仓进料口、称重料仓出料口,所述称重料仓壳体内设置有皮带输送机;所述负压送丝装置与所述称重料仓出料口软连接。其中,作为计量仪器的称重模块优选具有高精度运动计量功能,精度高能有效减小烟丝计量过程中的累计误差,使计量结果更准确,有利于卷包机的准确考核,提升企业管理水平。

3、优选地,所述称重料仓负压送丝装置包括负压送丝斗、负压送丝管,所述负压送丝斗与所述称重料仓出料口软连接,所述负压送丝管与所述负压送丝斗的出口连通,所述负压送丝管设置有进风口。

4、优选地,所述称重料仓壳体中设置有用于放置物料从所述皮带输送机上掉落的挡料板;和/或,所述称重料仓壳体中设置有拨料轮,所述拨料轮位于所述皮带输送机的出料端;和/或,所述皮带输送机的出料端下方设置有刮料板。

5、优选地,所述称重料仓壳体上设置有用于检测低料位高度的低料位传感器、用于检测高料位高度的高料位传感器和用于检测所述皮带输送机的出料端是否有物料的起始料位传感器。

6、优选地,所述喂丝设备包括多个喂丝机构以及用于各喂丝机构的称重料仓进料口输送物料的分料装置。

7、优选地,所述喂丝设备包括6个喂丝机构,每2个喂丝机构为1组,该组喂丝机构的上方设置1个一级分料双向皮带机,3个一级分料双向皮带机上方设置有2个二级分料双向皮带机,2个二级分料双向皮带机上方设置有1个三级分料双向皮带机,其中,二级分料双向皮带机与一级分料双向皮带机垂直,二级分料双向皮带机与三级分料双向皮带机平行;或者,所述喂丝设备包括4个喂丝机构,每2个喂丝机构为1组,该组喂丝机构的上方设置1个一级分料双向皮带机,2个一级分料双向皮带机上方设置有1个二级分料双向皮带机,其中,二级分料双向皮带机与一级分料双向皮带机垂直。现有的喂丝设备大多是一拖六或一拖四结构,一台喂丝设备对应六台或四台卷烟机,本申请设计6仓或4仓结构,便于对现有设备进行改造。

8、优选地,各分料双向皮带机两端的底部设置有刮料板。

9、本发明还提供一种输送过程中的减法计量方法,喂丝开始前,称重模块记录称重料仓中烟丝量m1’;喂丝过程中,称重模块实时纪录称重料仓动态变量m2,当m2=m1’-m时,喂丝过程结束;喂丝结束后,称重模块记录称重料仓中物料量m2’,那么喂丝过程实际输送物料量为m’=m1’-m2’,其中m’为需要输送的物料的实际重量,m’接近于设定值m或等于m,m1’为皮带输送机启动前称重料仓中的物料量,m2’为皮带输送机停止后称重料仓中的物料量,m2为皮带输送机运行时称重料仓中的物料量。

10、本申请还提供一种前馈送丝方法,前馈送丝过程:喂丝设备收到卷烟机要料信号后开始送丝,此时称重料仓中的烟丝落入下方负压送丝装置内,并在负压风的作用下吸入卷烟机料仓中,当送丝量等于设定值m后,皮带输送机停止送丝,但此时负压送丝装置内的负压风不停止,当负压送丝装置内的物料全部进入卷烟机料仓后,负压风停止。

11、优选地,在送丝过程中,对送丝量进行动态计量,即,在送丝过程中,称重模块实时计量称重料仓中物料的重量m2,当m2接近于m1’-m时,皮带输送机运行速度减慢,当m2=m1’-m时皮带输送机停止,负压送丝装置延时运行一段时间后停止,其中m为需要输送的物料的设定量,m为设置值,m1’为皮带式输送机启动前称重料仓中的物料量,此时皮带式输送机没有启动,所以是静态称重的实际值,m2为称重模块实时计量称重料仓中烟丝量,在喂丝过程中,m2动态变化,是喂丝过程中递减动态量。需要输送的实际物料量m’=m1’-m2’,m2’为皮带式输送机停止后称重料仓中的物料量,因皮带式输送机已经停止,所以是静态称重的实际值,m’接近于设定值m或等于m。

12、优选地,还包括与前馈送丝过程不同时进行的补料过程:当称重料仓的低料位传感器未检测到物料时,启动分料装置向称重料仓内输入物料,直至称重料仓的高料位传感器检测到物料时,分料装置停止向该称重料仓输入物料。

13、优选地,补料过程还包括,如果起始料位传感器未检测到物料,则暂停补料,启动皮带输送机,直至起始物料传感器检测到物料时停止皮带输送机,再启动分料装置。

14、相比于现有技术,本发明的有益效果为:(1)采用“系统分料”方式,实现了一进多出的多仓供料功能,同时这种分料方式还有效控制了分料装置的安装高度,增大了烟丝自动计量喂丝机在现有生产线上的适配性。(2)称重料仓采用“减法计量”方式进行称重计量,这种计量方式直接使用称重料仓进行计量,省去了外加的计量机构,使设备结构更简单,减小了烟丝的过程造碎;(3)采用“前馈送丝”工艺,这种新的送丝工艺减少了烟丝在向卷烟机送丝过程中出现的烟丝造碎和配方分层等现象;(4)实现了喂丝机称重料仓和卷烟机料仓的一对一供丝,有利于单台卷烟机基础数据的采集和考核,同时避免了现有喂丝机一柜多管结构出现的“抢丝”现象。

技术特征:

1.一种喂丝设备,其特征在于:包括喂丝机构,所述喂丝机构包括称重料仓、负压送丝装置、称重模块,所述称重料仓设置在所述称重模块上;所述称重料仓包括称重料仓壳体,所述称重料仓壳体上设置有称重料仓进料口、称重料仓出料口,所述称重料仓壳体内设置有皮带输送机;所述负压送丝装置与所述称重料仓出料口软连接。

2.如权利要求1所述的喂丝设备,其特征在于:所述称重料仓负压送丝装置包括负压送丝斗、负压送丝管,所述负压送丝斗与所述称重料仓出料口软连接,所述负压送丝管与所述负压送丝斗的出口连通,所述负压送丝管设置有进风口。

3.如权利要求1所述的喂丝设备,其特征在于:所述称重料仓壳体中设置有用于放置物料从所述皮带输送机上掉落的挡料板;和/或,所述称重料仓壳体中设置有拨料轮,所述拨料轮位于所述皮带输送机的出料端;和/或,所述皮带输送机的出料端下方设置有刮料板。

4.如权利要求1所述的喂丝设备,其特征在于:所述称重料仓壳体上设置有用于检测低料位高度的低料位传感器、用于检测高料位高度的高料位传感器和用于检测所述皮带输送机的出料端是否有物料的起始料位传感器。

5.如权利要求1-4任一权利要求所述的喂丝设备,其特征在于:所述喂丝设备包括多个喂丝机构以及用于各喂丝机构的称重料仓进料口输送物料的分料装置。

6.如权利要求5所述的喂丝设备,其特征在于:所述喂丝设备包括6个喂丝机构,每2个喂丝机构为1组,该组喂丝机构的上方设置1个一级分料双向皮带机,3个一级分料双向皮带机上方设置有2个二级分料双向皮带机,2个二级分料双向皮带机上方设置有1个三级分料双向皮带机,其中,二级分料双向皮带机与一级分料双向皮带机垂直,二级分料双向皮带机与三级分料双向皮带机平行;或者,所述喂丝设备包括4个喂丝机构,每2个喂丝机构为1组,该组喂丝机构的上方设置1个一级分料双向皮带机,2个一级分料双向皮带机上方设置有1个二级分料双向皮带机,其中,二级分料双向皮带机与一级分料双向皮带机垂直。

7.如权利要求6所述的喂丝设备,其特征在于:各分料双向皮带机两端的底部设置有刮料板。

8.一种输送过程中的减法计量方法,其特征在于:喂丝开始前,称重模块记录称重料仓中烟丝量m1’;喂丝过程中,称重模块实时纪录称重料仓动态变量m2,当m2=m1’-m时,喂丝过程结束;喂丝结束后,称重模块记录称重料仓中物料量m2’,那么喂丝过程实际输送物料量为m’=m1’-m2’,其中m’为需要输送的物料的实际重量,m’接近于设定值m或等于m,m1’为皮带输送机启动前称重料仓中的物料量,m2’为皮带输送机停止后称重料仓中的物料量,m2为皮带输送机运行时称重料仓中的物料量。

9.一种前馈送丝方法,其特征在于:前馈送丝过程:喂丝设备收到卷烟机要料信号后开始送丝,此时称重料仓中的烟丝落入下方负压送丝装置内,并在负压风的作用下吸入卷烟机料仓中,当送丝量等于设定值m后,皮带输送机停止送丝,但此时负压送丝装置内的负压风不停止,当负压送丝装置内的物料全部进入卷烟机料仓后,负压风停止。

10.如权利要求9所述的前馈送丝方法,其特征在于:在送丝过程中,对送丝量进行动态计量,即,在送丝过程中,称重模块实时记录称重料仓中物料的重量m2,当m2接近于m1’-m时,皮带输送机运行速度减慢,当m2=m1’-m时皮带输送机停止,其中m为需要输送的物料的设定量,m1’为皮带式输送机启动前称重料仓中的物料量;实际输送的物料量m’=m1’-m2’,m2’为皮带式输送机停止后称重料仓中的物料量,m’接近于设定值m或等于m。

11.如权利要求9所述的前馈送丝方法,其特征在于:还包括与前馈送丝过程不同时进行的补料过程:当称重料仓的低料位传感器未检测到物料时,启动分料装置向称重料仓内输入物料,直至称重料仓的高料位传感器检测到物料时,分料装置停止向该称重料仓输入物料。

12.如权利要求11所述的前馈送丝方法,其特征在于:补料过程还包括,如果起始料位传感器未检测到物料,则暂停补料,启动皮带输送机,直至起始物料传感器检测到物料时停止皮带输送机,再启动分料装置继续输入物料。

技术总结

本申请提供的喂丝设备,包括喂丝机构,所述喂丝机构包括称重料仓、负压送丝装置、称重模块,所述称重料仓设置在所述称重模块上;所述称重料仓包括称重料仓壳体,所述称重料仓壳体上设置有称重料仓进料口、称重料仓出料口,所述称重料仓壳体内设置有皮带输送机;所述负压送丝装置与所述称重料仓出料口软连接。本申请对送入单台卷烟机物料进行自动计量,可通过实时称量称重料仓中的物料重量,利用起始重量减去最终重量即可得出单台卷烟机用料量。

技术研发人员:杨锐,谷超林,郑伟,狄晓亚,姚驰,江城,董安喜,马铁兵

受保护的技术使用者:智思控股集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!