一种双发热丝的陶瓷雾化芯的制作方法

本技术涉及电子烟领域,具体涉及一种双发热丝的陶瓷雾化芯。

背景技术:

1、雾化芯被广泛应用于日常生活的各个领域,如电子烟的雾化装置,其雾化芯能够对雾化基质(烟油)进行加热,以使雾化基质雾化成气态输出。现有技术的雾化芯,一般包括发热件和导液件,导液件用于吸收雾化基质,使得发热件能够对导液件上的雾化基质进行加热。

2、目前,电子烟使用较多的是棉芯发热丝,其无论是上下结构,还是左右结构,都存在口感衰减过大的问题,这是由于注油量高,棉芯发热丝功率大,从而导致积碳严重,进而使得口感衰减严重。

技术实现思路

1、基于此,本实用新型提供了一种双发热丝的陶瓷雾化芯,以解决现有技术的电子烟采用棉芯发热丝,普遍存在口感衰减过大的技术问题。

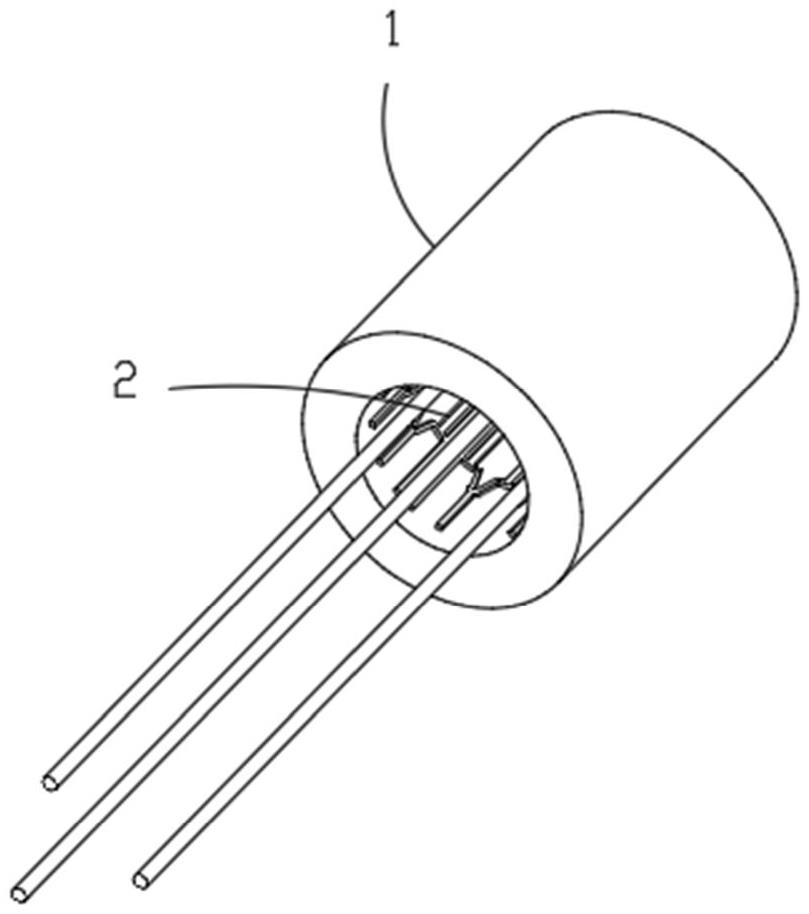

2、为实现上述目的,本实用新型提供了一种双发热丝的陶瓷雾化芯,其包括管状结构的用作导油介质的雾化芯主体,所述雾化芯主体的管腔壁面设有发热组件,其中:

3、所述雾化芯主体的材质为多孔陶瓷;所述发热组件包括沿所述雾化芯主体的轴向平行设置的第一电极、第二电极和第三电极,所述第一电极与所述第二电极之间电性连接有弧形网片状结构的第一发热网,所述第一电极与所述第三电极之间电性连接有弧形网片状结构的第二发热网,所述第一发热丝和所述第二发热丝位于同一圆周上,所述第一发热网和所述第二发热网各由至少一根发热丝交织成型,所述第一电极与所述第二电极的极性相反,所述第二电极与所述第三电极的极性相同。

4、作为本实用新型的进一步优选技术方案,所述第一发热网和/或所述第二发热网的发热丝的疏密度沿所述雾化芯主体的管腔轴向呈递增或递减趋势。

5、作为本实用新型的进一步优选技术方案,所述第一发热网和/或所述第二发热网的网格密度沿所述雾化芯主体的管腔轴向呈递增或递减趋势。

6、作为本实用新型的进一步优选技术方案,所述第一发热网和/或所述第二发热网的发热丝的横断面尺寸均沿所述雾化芯主体的管腔轴向呈递增或递减趋势。

7、作为本实用新型的进一步优选技术方案,所述第一电极、第二电极和第三电极均从所述雾化芯主体的一端管口延伸出以形成电极引脚。

8、作为本实用新型的进一步优选技术方案,所述雾化芯主体为带有圆柱形管腔的圆柱形管体结构。

9、作为本实用新型的进一步优选技术方案,所述雾化芯主体的孔隙率介于40-65%,且孔径的尺寸介于10-50μm。

10、作为本实用新型的进一步优选技术方案,所述第一发热网和所述第二发热网各小于1/2半圆弧,且所述第一发热网和所述第二发热网的功率相同或不同。

11、本实用新型的双发热丝的陶瓷雾化芯,通过采用上述技术方案,可以达到如下有益效果:

12、1)本实用新型的第一发热网和第二发热网采用网片状结构,通过双发热丝的左右并联结构,结合多孔陶瓷材质的雾化芯主体作为导油介质;网片状的发热丝网提高了雾化效率,增强了口感,同时多孔陶瓷材质的雾化芯主体提高了使用寿命,减少了烧糊积碳,且降低了口感衰减程度;

13、2)本实用新型的第一发热网和第二发热网并联,因此可通过程序控制电路,使第一发热网和第二发热网可单独工作,也可同时工作,或循环交替工作,从而减少单一发热丝工作时长,进一步减少了口感衰减的风险,即提高了电子烟的体验效果。

技术特征:

1.一种双发热丝的陶瓷雾化芯,其特征在于,包括管状结构的用作导油介质的雾化芯主体,所述雾化芯主体的管腔壁面设有发热组件,其中:

2.根据权利要求1所述的双发热丝的陶瓷雾化芯,其特征在于,所述第一发热网和/或所述第二发热网的发热丝的疏密度沿所述雾化芯主体的管腔轴向呈递增或递减趋势。

3.根据权利要求1所述的双发热丝的陶瓷雾化芯,其特征在于,所述第一发热网和/或所述第二发热网的网格密度沿所述雾化芯主体的管腔轴向呈递增或递减趋势。

4.根据权利要求1所述的双发热丝的陶瓷雾化芯,其特征在于,所述第一发热网和/或所述第二发热网的发热丝的横断面尺寸均沿所述雾化芯主体的管腔轴向呈递增或递减趋势。

5.根据权利要求1所述的双发热丝的陶瓷雾化芯,其特征在于,所述第一电极、第二电极和第三电极均从所述雾化芯主体的一端管口延伸出以形成电极引脚。

6.根据权利要求1所述的双发热丝的陶瓷雾化芯,其特征在于,所述雾化芯主体为带有圆柱形管腔的圆柱形管体结构。

7.根据权利要求1所述的双发热丝的陶瓷雾化芯,其特征在于,所述雾化芯主体的孔隙率介于40-65%,且孔径的尺寸介于10-50μm。

8.根据权利要求1所述的双发热丝的陶瓷雾化芯,其特征在于,所述第一发热网和所述第二发热网的功率相同或不同。

技术总结

一种双发热丝的陶瓷雾化芯,包括雾化芯主体,雾化芯主体的管腔壁面设有发热组件,雾化芯主体的材质为多孔陶瓷,发热组件包括沿所述雾化芯主体的轴向平行设置的第一电极、第二电极和第三电极,第一电极与第二电极之间电性连接有第一发热网,第一电极与第三电极之间电性连接有第二发热网,第一发热丝和第二发热丝位于同一圆周上,第一发热网和第二发热网各由至少一根发热丝交织成型,第一电极与第二电极的极性相反,第二电极与第三电极的极性相同。本技术的双发热丝的陶瓷雾化芯,使第一发热网和第二发热网可单独工作,也可同时工作,或循环交替工作,通过减少单一发热丝工作时长,减少了口感衰减的风险,即提高了电子烟的体验效果。

技术研发人员:刘余威,范进,黄振宇,陈家木

受保护的技术使用者:宋茂清

技术研发日:20230418

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!