本申请属于电子雾化,尤其涉及一种可防止待雾化液体泄漏的雾化设备。

背景技术:

1、随着人们节约资源和保护环境意识的提高,雾化设备逐渐由一次性使用类型向换弹式结构过渡。在换弹类型的雾化设备中,雾化弹和雾化杆可拆卸连接,雾化杆用于向雾化弹提供电能,雾化弹用于存储待雾化液体并在接通雾化杆的电源后将待雾化液体雾化为可抽吸的气雾。因而在存储和运输换弹式雾化设备的过程中,一般都是将雾化弹和雾化杆分开包装,雾化弹和雾化杆分别单独进行存储和运输,这也就导致了雾化弹内存储的待雾化液体容易在未连接雾化杆的情况下向外发生泄漏。

2、现有技术中为防止雾化弹内存储的待雾化液体发生泄漏,往往会在雾化弹内增设密封杆结构,通过设置可活动打开和关闭进油孔的密封杆使得待雾化液体在未启用雾化弹前由密封杆密封而不会发生泄漏。但是此种技术方案一方面由于其增设了密封杆结构,使得雾化弹的制造成本增加,组装工序更为复杂;另一方面,它要求用户在使用雾化弹前进行移动密封杆以打开进油孔的操作,使得抽吸雾化设备的操作过程更加繁琐,也降低了用户的使用体验。

技术实现思路

1、本申请实施例的目的在于提供一种可防止待雾化液体泄漏的雾化设备,旨在解决现有雾化设备因为增设有密封杆而导致制造成本增加、组装工序复杂且用户操作过程繁琐的技术问题。

2、为实现上述目的,本申请实施例提供一种可防止待雾化液体泄漏的雾化设备,包括:

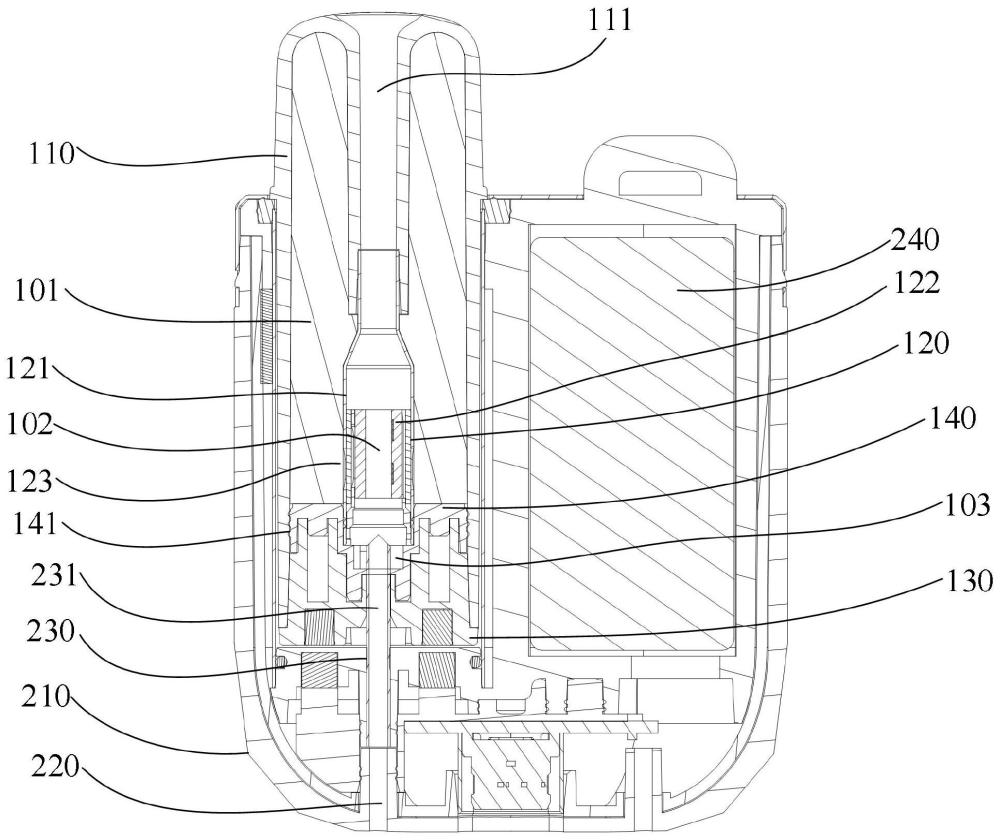

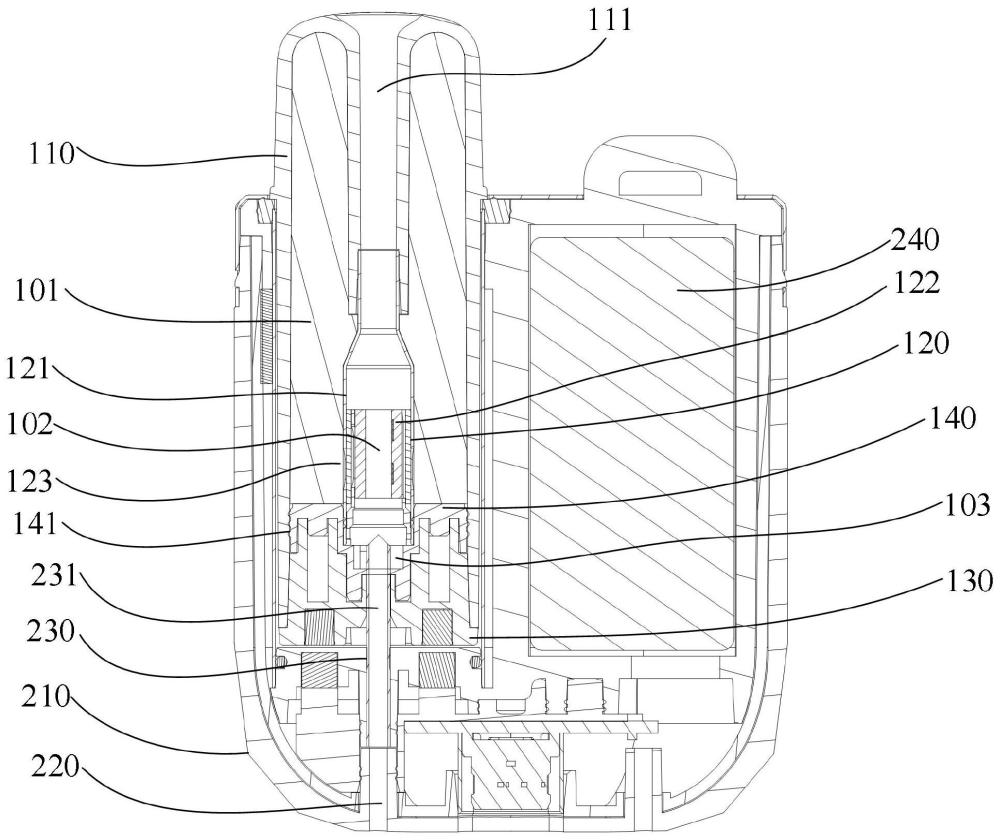

3、雾化弹,所述雾化弹内部设置有雾化组件,所述雾化组件上设置有进液孔,所述雾化组件将所述雾化弹内部的空间分隔为储液腔与雾化腔,所述储液腔用于存储待雾化液体,且所述储液腔经所述进液孔与所述雾化腔连通,所述雾化组件能够将进入所述雾化腔的待雾化液体雾化为可供用户抽吸的气雾;所述雾化弹还设有密封件,所述密封件用于密封所述储液腔的开口和所述雾化腔的开口,所述密封件上设有显露于所述雾化弹外表面的薄弱部;

4、雾化杆,所述雾化弹能够可拆卸地连接于所述雾化杆,所述雾化杆用于在和所述雾化弹连接后为所述雾化弹提供电能,所述雾化杆上设有进气针管,所述进气针管用于在所述雾化弹和所述雾化杆连接的过程中刺穿所述薄弱部,所述进气针管的内部设有用于供气体通过的进气空腔,所述进气空腔的一端与所述雾化杆的外部空间连通,所述进气空腔的另一端能够在所述进气针管刺穿所述薄弱部后与所述雾化腔连通。

5、可选地,所述雾化弹的底部设有进气通道,所述薄弱部设置于所述进气通道的末端位置处,在所述雾化弹和所述雾化杆连接的过程中,所述进气针管穿过所述进气通道后刺穿所述薄弱部;

6、所述雾化弹的顶部设有出雾通道,所述出雾通道连通所述雾化腔与所述雾化弹的外部空间,且所述薄弱部的中心轴线、所述雾化腔的中心轴线与所述出雾通道的中心轴线位于同一直线上。

7、可选地,所述雾化杆包括主壳体,所述雾化杆设有贯穿所述主壳体并向所述主壳体内部延伸的进气管,所述进气管与所述进气针管连通,且所述进气管的中心轴线与所述进气针管的中心轴线位于同一直线上。

8、可选地,所述薄弱部的材质为硅胶,且所述薄弱部能够在所述进气针管退出后自动密封所述进气针管在所述薄弱部上留下的穿刺孔。

9、可选地,所述雾化弹还包括壳体和底座,所述壳体与所述底座围成所述雾化弹的内部空间,所述密封件套接于所述底座上,所述密封件围绕所述底座的外侧面设有第一环形密封凸起,所述第一环形密封凸起用于密封所述底座的外侧面与所述壳体的内壁之间的缝隙。

10、可选地,所述密封件在面向所述雾化腔的一侧设有安装槽,所述雾化组件插接安装于所述安装槽内,且所述安装槽的槽底的至少一部分形成所述薄弱部。

11、可选地,所述安装槽的侧壁上设有第二环形密封凸起,所述第二环形密封凸起用于密封所述雾化组件与所述安装槽的侧壁之间的缝隙。

12、可选地,所述进气针管刺穿所述薄弱部后位于所述薄弱部内侧的部分与所述安装槽的侧壁共同界定形成缓存腔,所述缓存腔用于存储从所述雾化腔到达所述安装槽的液体。

13、可选地,所述雾化组件包括发热丝,所述发热丝上设有用于与所述雾化杆形成电连接的电极引脚,所述安装槽内设有用于供所述电极引脚穿过的引脚穿孔通道。

14、可选地,所述安装槽为阶梯形状,所述安装槽包括大径段、小径段以及连接所述大径段和所述小径段的台阶面,所述雾化组件插接安装于所述安装槽时所述雾化组件的端面抵靠于所述台阶面。

15、根据本申请实施例的可防止待雾化液体泄漏的雾化设备,因为雾化弹与雾化杆可拆卸连接,雾化杆上设置的进气针管在雾化弹和雾化杆的连接过程中刺穿薄弱部,并在雾化弹与雾化杆连接组成雾化设备后通过进气针管内部设置的进气空腔连通外部空间与雾化腔,从而能保证雾化弹在与雾化杆分别单独存储、运输的过程中其储液腔内存储的待雾化液体不会经进气路径而向外发生泄漏;在此基础上,雾化弹内不必设置密封杆类的部件,可以解决由于在雾化弹内增设密封杆类部件而导致的制造成本增加、组装工序复杂、用户操作过程繁琐的技术问题。

技术特征:1.一种可防止液体泄漏的雾化设备,其特征在于,包括:

2.根据权利要求1所述的可防止液体泄漏的雾化设备,其特征在于,所述雾化弹的底部设有进气通道,所述薄弱部设置于所述进气通道的末端位置处,在所述雾化弹和所述雾化杆连接的过程中,所述进气针管穿过所述进气通道后刺穿所述薄弱部;

3.根据权利要求2所述的可防止液体泄漏的雾化设备,其特征在于,所述雾化杆包括主壳体,所述雾化杆设有贯穿所述主壳体并向所述主壳体内部延伸的进气管,所述进气管与所述进气针管连通,且所述进气管的中心轴线与所述进气针管的中心轴线位于同一直线上。

4.根据权利要求1所述的可防止液体泄漏的雾化设备,其特征在于,所述薄弱部的材质为硅胶,且所述薄弱部能够在所述进气针管退出后自动密封所述进气针管在所述薄弱部上留下的穿刺孔。

5.根据权利要求1所述的可防止液体泄漏的雾化设备,其特征在于,所述雾化弹还包括壳体和底座,所述壳体与所述底座围成所述雾化弹的内部空间,所述密封件套接于所述底座上,所述密封件围绕所述底座的外侧面设有第一环形密封凸起,所述第一环形密封凸起用于密封所述底座的外侧面与所述壳体的内壁之间的缝隙。

6.根据权利要求1所述的可防止液体泄漏的雾化设备,其特征在于,所述密封件在面向所述雾化腔的一侧设有安装槽,所述雾化组件插接安装于所述安装槽内,且所述安装槽的槽底的至少一部分形成所述薄弱部。

7.根据权利要求6所述的可防止液体泄漏的雾化设备,其特征在于,所述安装槽的侧壁上设有第二环形密封凸起,所述第二环形密封凸起用于密封所述雾化组件与所述安装槽的侧壁之间的缝隙。

8.根据权利要求6所述的可防止液体泄漏的雾化设备,其特征在于,所述进气针管刺穿所述薄弱部后位于所述薄弱部内侧的部分与所述安装槽的侧壁共同界定形成缓存腔,所述缓存腔用于存储从所述雾化腔到达所述安装槽的液体。

9.根据权利要求6所述的可防止液体泄漏的雾化设备,其特征在于,所述雾化组件包括发热丝,所述发热丝上设有用于与所述雾化杆形成电连接的电极引脚,所述安装槽内设有用于供所述电极引脚穿过的引脚穿孔通道。

10.根据权利要求6所述的可防止液体泄漏的雾化设备,其特征在于,所述安装槽为阶梯形状,所述安装槽包括大径段、小径段以及连接所述大径段和所述小径段的台阶面,所述雾化组件插接安装于所述安装槽时所述雾化组件的端面抵靠于所述台阶面。

技术总结本申请提供一种可防止待雾化液体泄漏的雾化设备,包括雾化弹和雾化杆,雾化弹内设有雾化组件,雾化组件将雾化弹内部的空间分隔为储液腔与雾化腔,雾化弹还设有用于密封储液腔和雾化腔的开口的密封件,密封件上设有显露于雾化弹外表面的薄弱部;雾化杆上设有进气针管,进气针管用于在雾化弹和雾化杆连接的过程中刺穿薄弱部,进气针管的内部设有进气空腔,进气空腔的一端与雾化杆的外部空间连通,另一端能够在进气针管刺穿薄弱部后与雾化腔连通。本申请的雾化设备,能保证雾化弹储液腔内存储的待雾化液体不会经进气路径而向外泄漏,从而可以解决由于在雾化弹内增设密封杆类部件而导致的制造成本增加、组装工序复杂、用户操作过程繁琐的技术问题。

技术研发人员:佘晓伟,李兴,焦志渠

受保护的技术使用者:深圳市斯科尔科技股份有限公司

技术研发日:20240322

技术公布日:2024/11/14