一种聚氨酯鞋底的自动削边装置的制作方法

本技术涉及鞋底加工,具体是一种聚氨酯鞋底的自动削边装置。

背景技术:

1、聚氨酯是由异氰酸酯与多元醇反应制成的一种具有氨基甲酸酯链段重复结构单元的聚合物。聚氨酯鞋底与普通橡胶鞋底相比,它具有质量轻、耐磨性能好等特点。聚氨酯鞋底以聚氨酯树脂为主要原料,解决了国内塑料底和再生橡胶底容易断底等问题和橡胶底容易开胶的问题。

2、目前聚氨酯鞋底在加工的过程中,一般都是将鞋底夹持定位在加工架上面,然后通过人工手持切削刀对鞋底进行削边处理,此种加工方式极大增加工作人员的劳动强度,并降低了聚氨酯鞋底的削边加工效率,因此,本领域技术人员提供了一种聚氨酯鞋底的自动削边装置,以解决上述背景技术中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种聚氨酯鞋底的自动削边装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

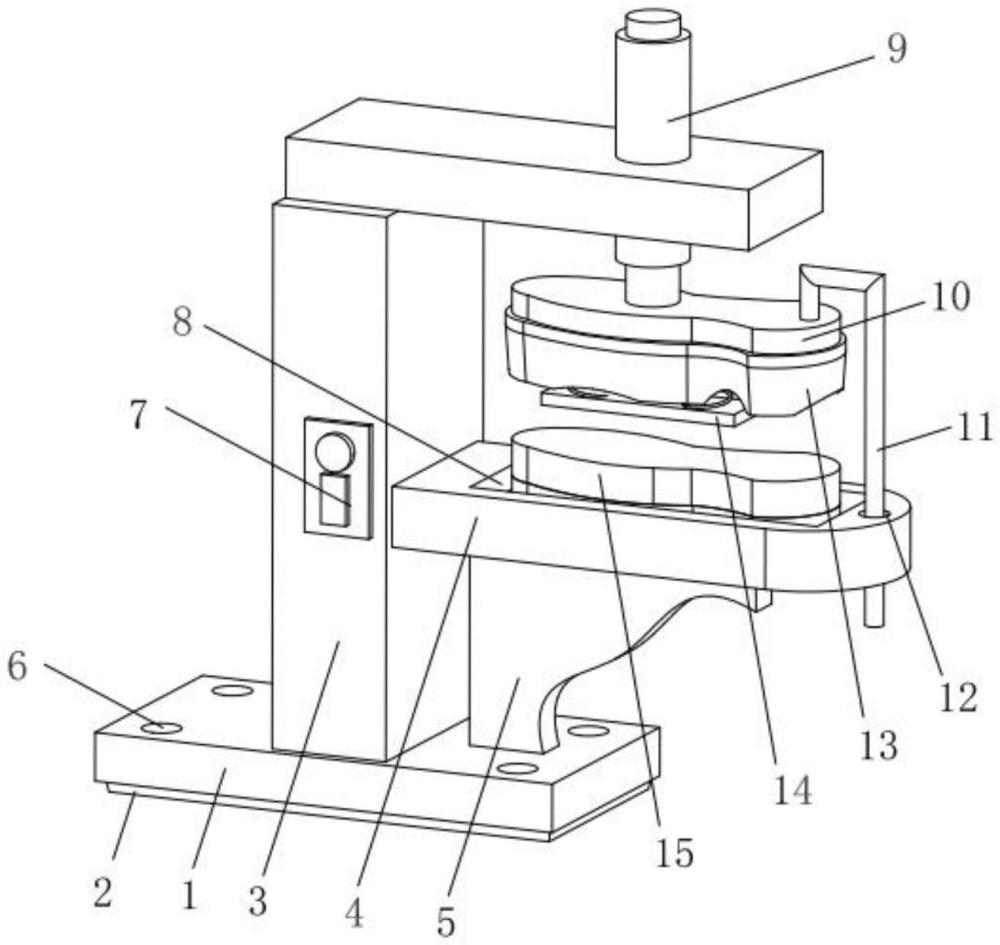

3、一种聚氨酯鞋底的自动削边装置,包括安装板,所述安装板的上表面固定连接有加工支架,所述加工支架的内侧壁固定连接有加工台,所述加工台的上表面开设有加工槽,所述加工槽的内底壁固定连接有第一鞋模,所述加工支架的上表面固定连接有电动伸缩杆,所述电动伸缩杆的底端固定连接有与第一鞋模相适配的第二鞋模,所述第二鞋模的底端固定连接有削边刀具。

4、作为本实用新型再进一步的方案:所述第二鞋模的底面固定连接有两个压簧,两个所述压簧的底端共同固定连接有压板。

5、作为本实用新型再进一步的方案:所述加工支架的正面固定连接有控制面板,所述控制面板通过导线与电动伸缩杆电性连接。

6、作为本实用新型再进一步的方案:所述加工台的上表面开设有限位孔,所述第二鞋模的上表面固定连接有限位杆,所述限位杆的底端贯穿限位孔并延伸至加工台的下方。

7、作为本实用新型再进一步的方案:所述加工台的底面固定连接有稳固支板,所述稳固支板的底面与安装板的上表面固定连接。

8、作为本实用新型再进一步的方案:所述安装板的上表面开设有两组安装孔,所述安装孔的数量至少为四个。

9、作为本实用新型再进一步的方案:所述安装板的底面固定连接有阻尼垫,所述阻尼垫为橡胶材质。

10、与现有技术相比,本实用新型的有益效果是:

11、该聚氨酯鞋底的自动削边装置,通过设置的加工台、加工支架、电动伸缩杆、第一鞋模、第二鞋模、削边刀具、压簧和压板,能够利用电动伸缩杆工作带动第二鞋模、压簧、压板和削边刀具向下移动,实现对聚氨酯鞋底的压持定位,并通过削边刀具和第一鞋模的配合实现对聚氨酯鞋底的削边修剪操作,完成聚氨酯鞋底的自动机械削边加工,有效增加聚氨酯鞋底的加工效率。

技术特征:

1.一种聚氨酯鞋底的自动削边装置,包括安装板(1),其特征在于,所述安装板(1)的上表面固定连接有加工支架(3),所述加工支架(3)的内侧壁固定连接有加工台(4),所述加工台(4)的上表面开设有加工槽(8),所述加工槽(8)的内底壁固定连接有第一鞋模(15),所述加工支架(3)的上表面固定连接有电动伸缩杆(9),所述电动伸缩杆(9)的底端固定连接有与第一鞋模(15)相适配的第二鞋模(10),所述第二鞋模(10)的底端固定连接有削边刀具(13)。

2.根据权利要求1所述的一种聚氨酯鞋底的自动削边装置,其特征在于,所述第二鞋模(10)的底面固定连接有两个压簧(16),两个所述压簧(16)的底端共同固定连接有压板(14)。

3.根据权利要求1所述的一种聚氨酯鞋底的自动削边装置,其特征在于,所述加工支架(3)的正面固定连接有控制面板(7),所述控制面板(7)通过导线与电动伸缩杆(9)电性连接。

4.根据权利要求1所述的一种聚氨酯鞋底的自动削边装置,其特征在于,所述加工台(4)的上表面开设有限位孔(12),所述第二鞋模(10)的上表面固定连接有限位杆(11),所述限位杆(11)的底端贯穿限位孔(12)并延伸至加工台(4)的下方。

5.根据权利要求1所述的一种聚氨酯鞋底的自动削边装置,其特征在于,所述加工台(4)的底面固定连接有稳固支板(5),所述稳固支板(5)的底面与安装板(1)的上表面固定连接。

6.根据权利要求1所述的一种聚氨酯鞋底的自动削边装置,其特征在于,所述安装板(1)的上表面开设有两组安装孔(6),所述安装孔(6)的数量至少为四个。

7.根据权利要求1所述的一种聚氨酯鞋底的自动削边装置,其特征在于,所述安装板(1)的底面固定连接有阻尼垫(2),所述阻尼垫(2)为橡胶材质。

技术总结

本技术公开了一种聚氨酯鞋底的自动削边装置,属于鞋底加工技术领域,包括安装板,所述安装板的上表面固定连接有加工支架,所述加工支架的内侧壁固定连接有加工台,所述加工台的上表面开设有加工槽,所述加工槽的内底壁固定连接有第一鞋模,所述加工支架的上表面固定连接有电动伸缩杆,通过设置的加工台、加工支架、电动伸缩杆、第一鞋模、第二鞋模、削边刀具、压簧和压板,能够利用电动伸缩杆工作带动第二鞋模、压簧、压板和削边刀具向下移动,实现对聚氨酯鞋底的压持定位,并通过削边刀具和第一鞋模的配合实现对聚氨酯鞋底的削边修剪操作,完成聚氨酯鞋底的自动机械削边加工,有效增加聚氨酯鞋底的加工效率。

技术研发人员:杨学均,黄丽萍,杨静

受保护的技术使用者:广州鹏瑞鞋业有限公司

技术研发日:20230822

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!