一种内衣毛坯的加工工艺的制作方法

本发明涉及内衣制作,具体涉及一种内衣毛坯的加工工艺。

背景技术:

1、目前,市场上的女性内衣品种较多,层出不穷,然而长久发展趋势均朝向罩体采用单钢圈的结构,也已经成为本领域的一种固定思维,认为单个钢圈已经足够,多钢圈只会产生累赘,还会增加负担,甚至部分内衣采用无钢圈的结构,虽然无钢圈的内衣对胸部压迫感确实有所减轻,然而聚拢效果会相当差,无法聚拢乳房组织,长期穿戴还会导致乳房之间的距离增大,胸型不正;

2、在现有的内衣罩体中,人在无法去除钢圈的前提下会选择将钢圈逐渐向纤细化发展,但是纤细的钢圈在通过缝纫进内衣中时,纤细的钢圈在内衣夹层中会较为容易移动导致偏移,且纤细钢圈的端部较为尖锐,受力点较为集中,易对人体造成损伤。

技术实现思路

1、针对背景技术中存在的技术缺陷,本发明提出一种内衣毛坯的加工工艺,解决了上述技术问题以及满足了实际需求,具体的技术方案如下所示:

2、一种内衣毛坯的加工工艺,包括内衬主体、外衬主体、钢圈、第一模具组件和第二模具组件,第一模具组件包括第一凸模和第一凹模,所述第二模具组件包括第二凸模和第二凹模,所述钢圈的两端为环形,包括以下步骤:

3、步骤1,安装第一凸模和第一凹模;

4、步骤2,裁切所述内衬主体为设定大小的片状;

5、步骤3,通过第一凸模和第一凹模对内衬主体进行第一次热压,在内衬主体上形成罩体;

6、步骤4,对内衬主体远离人体一侧的端面和罩体的外沿的位置贴敷辛格纸层,辛格纸层和内衬主体层之间设有一层热熔胶层;

7、步骤5,安装第二凸模和第二凹模,第二凸模上设有与罩体弧度相对应凸起部,第二凹模上设有与凸起部位置对应凹槽;

8、步骤6,将内衬主体和罩体连接位置与第二凸模的凸起部和第二凹模的凹槽位置对齐;

9、步骤7,通过第二凸模和第二凹模对内衬主体进行第二次热压,在所述内衬主体和罩体之间形成钢圈槽,在所述钢圈槽的两端形成防滑凸点。

10、步骤8,将内衬主体在模具内冷却定型后取出撕除辛格纸层,将钢圈放置在所述钢圈槽中;

11、步骤9,将所述外衬主体与所述内衬主体贴合进行高温热压处理形成内衣毛坯。

12、作为上述方案的改进,在步骤1中,所述第一凸模为截面呈拱形凸起,所述第一凹模对应所述第一凸模的拱形凸起设有拱形凹槽,所述第一凹模固定在所述第一凸模的下方。

13、作为上述方案的改进,在步骤4中,辛格纸层与所述内衬主体之间通过热熔胶层在模具热压前预先粘合,其中辛格纸层包覆所述罩体和内衬主体之间的连接位置,并包覆罩体的下沿位置。

14、作为上述方案的改进,在步骤5中,所述第二凹模设置在所述第二凸模的下方,所述第二凹模和第二凸模对应所述罩体的下沿均设有与罩体弧度相匹配的u型槽,将所述罩体的下沿与所述u型槽的内表面贴合完成对内衬主体的定位。

15、作为上述方案的改进,在步骤5中,所述第二凸模朝向所述第二凹模一侧的端面设有与所述u型槽弧度相匹配的第一凸起部,所述第一凸起部呈弧形长条状,所述第一凸起部的两端设有呈圆柱形向上凸起的第二凸起部,所述第二凸起部远离所述第一凸起部的一侧设有呈l型向上凸起的第三凸起部。

16、作为上述方案的改进,所述第一凸起部和所述u型槽之间预留有间隙,所述第二凸起部的两侧与所述第一凸起部的端部和第三凸起部之间预留有间隙。

17、作为上述方案的改进,所述第二凹模对应所述第一凸起部的位置和形状设有第一凹槽,所述第一凹槽的内表面和所述第一凸起部之间预留有间隙,所述第二凹模对应所述第二凸起部的位置和形状设有第二凹槽,所述第二凹槽的内表面和所述第二凸起部之间预留有间隙,所述第二凹模对应所述第三凸起部的位置和形状设有第三凹槽,所述第三凹槽的内表面和所述第三凸起部之间预留有间隙。

18、作为上述方案的改进,在步骤6中,将内衬主体贴敷辛格纸层一侧的端面与所述第二凹模贴合,同时将所述内衬主体上的罩体下沿与所述第二凹模上的u型槽贴合定位。

19、作为上述方案的改进,在步骤7中,所述第二凸模和第二凹模通过热压在所述内衬主体的外侧端面上形成与所述第一凸起部位置对应的弧形凸起,在所述弧形凸起的两端形成与所述第二凸起部位置对应的防滑凸点。

20、作为上述方案的改进,在步骤8中,所述弧形凸起和所述罩体之间形成所述钢圈槽,所述钢圈放置在所述钢圈槽内,通过热熔胶粘接固定,所述钢圈环形的端部套设在所述防滑凸点上。

21、本发明具有的有益效果在于:在本发明的制作工艺中,通过所述第二凸模和第二凹模在所述罩体的下沿通过模压成型用于放置所述钢圈的钢圈槽,在内衣毛坯的制作过程中将钢圈放置在内衣毛坯中,无需在后续的内衣加工工序中缝制钢圈,所述钢圈的中部卡接在所述钢圈槽内,所述钢圈被所述外衬主体和内衬主体夹设在中间,并通过所述热熔胶层粘接固定,所述钢圈两端的环形部套设在所述防滑凸点上,防止钢圈在夹层中移动偏移,使得所述钢圈起到聚拢效果的同时,勒紧感不会过于集中。

技术特征:

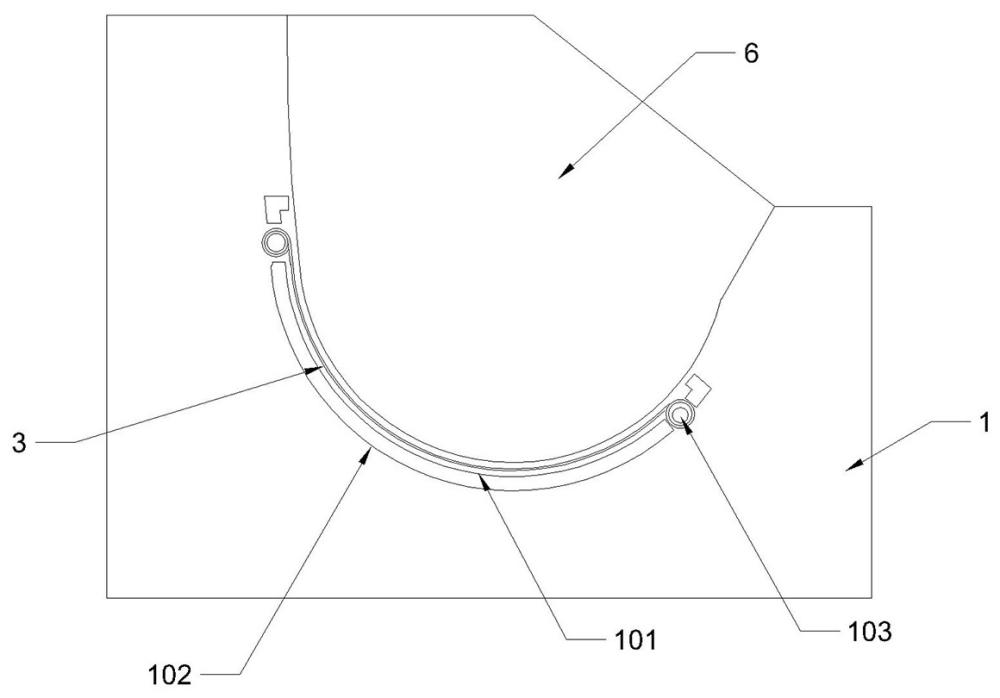

1.一种内衣毛坯的加工工艺,包括内衬主体(1)、外衬主体(2)、钢圈(3)、第一模具组件(4)和第二模具组件(5),其特征在于,第一模具组件(4)包括第一凸模(401)和第一凹模(402),所述第二模具组件(5)包括第二凸模(501)和第二凹模(502),所述钢圈(3)的两端为环形,包括以下步骤:

2.根据权利要求1所述的内衣毛坯的加工工艺,其特征在于,在步骤1中,所述第一凸模(401)为截面呈拱形凸起(403),所述第一凹模(402)对应所述第一凸模(401)的拱形凸起(403)设有拱形凹槽(404),所述第一凹模(402)固定在所述第一凸模(401)的下方。

3.根据权利要求1所述的内衣毛坯的加工工艺,其特征在于,在步骤4中,辛格纸层(7)与所述内衬主体(1)之间通过热熔胶层(8)在模具热压前预先粘合,其中辛格纸层(7)包覆所述罩体(6)和内衬主体(1)之间的连接位置,并包覆罩体(6)的下沿位置。

4.根据权利要求1所述的内衣毛坯的加工工艺,其特征在于,在步骤5中,所述第二凹模(502)设置在所述第二凸模(501)的下方,所述第二凹模(502)和第二凸模(501)对应所述罩体(6)的下沿均设有与罩体(6)弧度相匹配的u型槽(503),将所述罩体(6)的下沿与所述u型槽(503)的内表面贴合完成对内衬主体(1)的定位。

5.根据权利要求1所述的内衣毛坯的加工工艺,其特征在于,在步骤5中,所述第二凸模(501)朝向所述第二凹模(502)一侧的端面设有与所述u型槽(503)弧度相匹配的第一凸起部(901),所述第一凸起部(901)呈弧形长条状,所述第一凸起部(901)的两端设有呈圆柱形向上凸起的第二凸起部(902),所述第二凸起部(902)远离所述第一凸起部(901)的一侧设有呈l型向上凸起的第三凸起部(903)。

6.根据权利要求5所述的内衣毛坯的加工工艺,其特征在于,所述第一凸起部(901)和所述u型槽(503)之间预留有间隙,所述第二凸起部(902)的两侧与所述第一凸起部(901)的端部和第三凸起部(903)之间预留有间隙。

7.根据权利要求5所述的内衣毛坯的加工工艺,其特征在于,所述第二凹模(502)对应所述第一凸起部(901)的位置和形状设有第一凹槽(1001),所述第一凹槽(1001)的内表面和所述第一凸起部(901)之间预留有间隙,所述第二凹模(502)对应所述第二凸起部(902)的位置和形状设有第二凹槽(1002),所述第二凹槽(1002)的内表面和所述第二凸起部(902)之间预留有间隙,所述第二凹模(502)对应所述第三凸起部(903)的位置和形状设有第三凹槽(1003),所述第三凹槽(1003)的内表面和所述第三凸起部(903)之间预留有间隙。

8.根据权利要求4所述的内衣毛坯的加工工艺,其特征在于,在步骤6中,将内衬主体(1)贴敷辛格纸层(7)一侧的端面与所述第二凹模(502)贴合,同时将所述内衬主体(1)上的罩体(6)下沿与所述第二凹模(502)上的u型槽(503)贴合定位。

9.根据权利要求5所述的内衣毛坯的加工工艺,其特征在于,在步骤7中,所述第二凸模(501)和第二凹模(502)通过热压在所述内衬主体(1)的外侧端面上形成与所述第一凸起部(901)位置对应的弧形凸起(102),在所述弧形凸起(102)的两端形成与所述第二凸起部(902)位置对应的防滑凸点(103)。

10.根据权利要求9所述的内衣毛坯的加工工艺,其特征在于,在步骤8中,所述弧形凸起(102)和所述罩体(6)之间形成所述钢圈槽(101),所述钢圈(3)放置在所述钢圈槽(101)内,通过热熔胶粘接固定,所述钢圈(3)环形的端部套设在所述防滑凸点(103)上。

技术总结

本发明公开了一种内衣毛坯的加工工艺,包括内衬主体、外衬主体、钢圈、第一模具组件和第二模具组件,第一模具组件包括第一凸模和第一凹模,所述第二模具组件包括第二凸模和第二凹模,所述钢圈的两端为环形,通过所述第二凸模和第二凹模在所述罩体的下沿通过模压成型用于放置所述钢圈的钢圈槽,在内衣毛坯的制作过程中将钢圈放置在内衣毛坯中,无需在后续的内衣加工工序中缝制钢圈,所述钢圈的中部卡接在所述钢圈槽内,所述钢圈被所述外衬主体和内衬主体夹设在中间,并通过所述热熔胶层粘接固定,所述钢圈两端的环形部套设在所述防滑凸点上,防止钢圈在夹层中移动偏移,使得钢圈起到聚拢效果的同时,勒紧感不会过于集中。

技术研发人员:何志炜

受保护的技术使用者:何志炜

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!