热轧钢棒材热处理后的力学性能预测系统及预测方法与流程

1.本发明属于钢材轧制技术领域,尤其涉及一种42crmo棒材力学性能预报系统及预测方法。

背景技术:

2.在当今工业社会,热轧棒材被广泛用于各种各样的场合,例如建筑业、造船业、车辆制造业、家具行业等。这些产业都需要板卷拥有良好的力学性能以保证工程质量,避免安全隐患。而棒材的力学性能与其组成成分和加工过程参数,比如加热、轧制、冷却等工艺和各工艺之间的顺序密切相关。由于元素成分和工艺参数的随机性而引起的棒材力学性能的变化可能会带来一些问题。首先,棒材的生产需要进行热处理才能进行力学测试,测试其是否满足其预期用途所需的机械性能。这一过程通常需要几天时间,而且如果某一批次中的一部分制造的钢板不符合性能要求,可能就会导致整个批次被丢弃,增加了大量的浪费。其次,取样和测试过程又需要大量的人工工作,这反过来又增加了生产成本和时间。鉴于这些缺点,迫切需要设计一种可实现在线预测棒材力学性能的新方法。

3.由于棒材生产过程是极其复杂的多因素耦合过程,所以线棒材的组织性能预报的难度较大,是国内外冶金工作者较关注的研究方向之一,与之相关的大量基础研究工作也相继展开。现有资料显示,专利申请201010232151.1,一种40cr线棒材力学性能预报系统中,采用bp神经网络对40cr线棒材进行力学预测,但相关模型没有考虑热处理数据波动的影响,同时bp神经网络结构较为简单,难以实现较高预测精度。此外一些硏究高碳钢线棒材的温度、变形或模拟硏究了初轧坯高碳钢线材的显微组织演变;但尚未有报道可实现对42crmo棒材热处理后力学性能预测。

技术实现要素:

4.发明目的:本发明的目的在于提供一种热轧42crmo钢棒材热处理后力学性能预测系统及方法,实现在42crmo钢种完成轧制工艺流程后,对其热处理后力学性能进行预报,可替代产品热处理性能检测环节,降低生产成本。

5.技术方案:本发明的热轧钢棒材热处理后的力学性能预测系统,所述系统实时监控采集现场的生产数据,并根据不同钢材的轧制过程生产数据,在不进行热处理的条件下预测其按国标热处理工艺处理后的力学性能(包括拉伸屈服强度、拉伸抗拉强度、拉伸断后伸长率、拉伸屈强比试验、面缩)。系统主要由数据库通信模块、流程控制模块、机器学习算法模块、物理冶金模型模块构成。在系统的预测过程中会将每一批钢的现场生产数据输入机器学习算法模块,由机器学习算法模块计算出初步力学性能,并存储至现场数据库。

6.本发明公开热轧钢棒材热处理后的力学性能预测系统的预测方法,包括如下步骤:

7.(1)将数据库中存储的热处理力学性能实验数据进行处理;

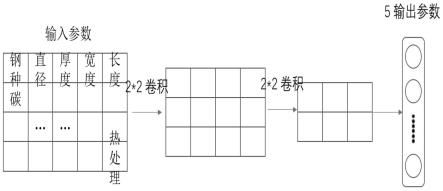

8.(2)采用dnn神经网络进行反向推导,输入参数是热处理后力学性能实验数据以及

热处理工艺,输出参数是剔除热处理工艺参数波动影响的典型力学性能参数;

9.(3)完成数据处理后,利用处理过后的热处理性能数据以及数据库中生产相关工艺数据;

10.(4)以工艺数据为基础训练深度卷积神经网络,训练过程中首先将生产相关工艺数据以4行5列的形式处理为二维数组并输入深度卷积神经网络进行预测,采用深度卷积神经网络结构为4*5的输入参数和3*4+2*3+5的输出参数,其中输出参数为处理过后的热处理性能数据。

11.进一步地,步骤(2)中,所述dnn神经网络结构为20*100*5。

12.进一步地,步骤(2)中,所述力学性能实验数据包括常温拉伸屈服强度、常温拉伸抗拉强度、常温拉伸断后伸长率、常温拉伸屈强比、面缩。

13.进一步地,步骤(2)中,所述热处理工艺包括热处理件直径、室温、炉温最小值、炉温最大值、炉温中间值、炉温升温速率、坯料升温速率、在炉时间、空冷时间、油温、油淬时间、水温、水冷时间。

14.进一步地,步骤(2)中,所述典型力学性能参数包括平均拉伸屈服强度、平均拉伸抗拉强度、平均拉伸断后伸长率、平均拉伸屈强比试验、平均面缩。

15.进一步地,步骤(3)中,所述生产相关工艺数据包括成品钢种、成品直径、厚度、宽度、长度、碳元素、硅元素、锰元素、磷元素、铝元素、钒元素、钛元素、铬元素、钛元素、炉内加热温度、炉内加热时间、开轧温度、减定径入口温度、热处理工艺编号。

16.有益效果:与现有技术相比,本发明具有如下显著优点:

17.(1)通过系统数据库中存储的钢种合金元素、生产工艺信息等生产数据,利用python软件开发深度卷积神经网络。将热处理后力学性能以dnn神经网络进行反向推导,剔除热处理工艺参数波动影响。

18.(2)本发明利用深度卷积神经网络实现对42crmo钢棒材热处理后力学性能的在线预测,相关预测结果可用来取代实际热处理检验过程,降低生产成本。

附图说明

19.图1为深度卷积神经网络结构图;

20.图2为深度全连接神经网络结构图。

具体实施方式

21.下面结合附图对本发明的技术方案作进一步说明。

22.本发明提供的是一种热轧42crmo钢棒材热处理后力学性能预测系统,该系统接入现场mes数据库,以后台服务形式持续运行并监控mes数据库,当有新增轧制生产信息时,在完成轧制生产工艺后将相关产品的热处理后力学性能写入mes数据库中,供现场人员在mes终端中进行查询。每十天会根据新增生产数据以及热处理数据重新训练模型。

23.在实际运行过程中首先将数据库中存储的热处理力学性能实验数据进行处理,采用dnn神经网络进行反向推导,输入参数是热处理后力学性能实验数据(常温拉伸屈服强度、常温拉伸抗拉强度、常温拉伸断后伸长率、常温拉伸屈强比、面缩)以及热处理工艺(热处理件直径、室温、炉温最小值、炉温最大值、炉温中间值、升温速率、升温速率2、在炉时间、

空冷时间、油温、油淬时间、水温、水冷时间),输出参数是剔除热处理工艺参数波动影响的典型力学性能参数(平均拉伸屈服强度、平均拉伸抗拉强度、平均拉伸断后伸长率、平均拉伸屈强比试验、平均面缩)。这样的处理方法可收敛预测数据区间,提高预测结果准确性,dnn神经网络结构为20*100*5。

24.在完成数据处理后,利用处理过后的热处理性能数据以及数据库中生产相关工艺数据(成品钢种、成品直径、厚度、宽度、长度、碳元素、硅元素、锰元素、磷元素、铝元素、钒元素、钛元素、铬元素、钛元素、炉内加热温度、炉内加热时间、开轧温度、减定径入口温度、热处理工艺编号共20项工艺参数)为基础训练深度卷积神经网络,训练过程中首先将生产相关工艺数据(20项)以4行5列的形式处理为二维数组并输入深度卷积神经网络进行预测。采用深度卷积神经网络结构为4*5(输入参数)+3*4+2*3+5(输出参数),其中输出参数为处理过后的热处理性能数据(平均拉伸屈服强度、平均拉伸抗拉强度、平均拉伸断后伸长率、平均拉伸屈强比试验、平均面缩)。

技术特征:

1.一种热轧钢棒材热处理后的力学性能预测系统,其特征在于,所述系统包括数据库通信模块、流程控制模块、机器学习算法模块、物理冶金模型模块;在系统的预测过程中会将每一批钢的现场生产数据输入机器学习算法模块,由机器学习算法模块计算出初步力学性能,并存储至现场数据库。2.一种热轧钢棒材热处理后的力学性能预测系统的预测方法,其特征在于,包括如下步骤:(1)将数据库中存储的热处理力学性能实验数据进行处理;(2)采用dnn神经网络进行反向推导,输入参数是热处理后力学性能实验数据以及热处理工艺,输出参数是剔除热处理工艺参数波动影响的典型力学性能参数;(3)完成数据处理后,利用处理过后的热处理性能数据以及数据库中生产相关工艺数据;(4)以工艺数据为基础训练深度卷积神经网络,训练过程中首先将生产相关工艺数据以4行5列的形式处理为二维数组并输入深度卷积神经网络进行预测,采用深度卷积神经网络结构为4*5的输入参数和3*4+2*3+5的输出参数,其中输出参数为处理过后的热处理性能数据。3.根据权利要求2所述的热轧钢棒材热处理后的力学性能预测系统的预测方法,其特征在于,步骤(2)中,所述dnn神经网络结构为20*100*5。4.根据权利要求2所述的热轧钢棒材热处理后的力学性能预测系统的预测方法,其特征在于,步骤(2)中,所述力学性能实验数据包括常温拉伸屈服强度、常温拉伸抗拉强度、常温拉伸断后伸长率、常温拉伸屈强比、面缩。5.根据权利要求2所述的热轧钢棒材热处理后的力学性能预测系统的预测方法,其特征在于,步骤(2)中,所述热处理工艺包括热处理件直径、室温、炉温最小值、炉温最大值、炉温中间值、炉温升温速率、坯料升温速率、在炉时间、空冷时间、油温、油淬时间、水温、水冷时间。6.根据权利要求2所述的热轧钢棒材热处理后的力学性能预测系统的预测方法,其特征在于,步骤(2)中,所述典型力学性能参数包括平均拉伸屈服强度、平均拉伸抗拉强度、平均拉伸断后伸长率、平均拉伸屈强比试验、平均面缩。7.根据权利要求2所述的热轧钢棒材热处理后的力学性能预测系统的预测方法,其特征在于,步骤(3)中,所述生产相关工艺数据包括成品钢种、成品直径、厚度、宽度、长度、碳元素、硅元素、锰元素、磷元素、铝元素、钒元素、钛元素、铬元素、钛元素、炉内加热温度、炉内加热时间、开轧温度、减定径入口温度、热处理工艺编号。

技术总结

本发明公开了一种热轧钢棒材热处理后的力学性能预测系统,所述系统包括数据库通信模块、流程控制模块、机器学习算法模块、物理冶金模型模块。所述系统实时监控采集现场的生产数据,并根据不同钢材的轧制过程生产数据,在不进行热处理的条件下预测其按国标热处理工艺处理后的力学性能,包括拉伸屈服强度、拉伸抗拉强度、拉伸断后伸长率、拉伸屈强比试验、面缩。本发明利用深度卷积神经网络实现对42CrMo钢棒材热处理后力学性能的在线预测,相关预测结果可用来取代实际热处理检验过程,降低生产成本。成本。成本。

技术研发人员:陈颖 谢谦 李英奎

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:2022.03.07

技术公布日:2022/9/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1