可弹性弯曲变形的细长构件递送阻力检测方法和检测装置与流程

1.本发明涉及一种用于检测可弹性弯曲变形的细长构件在递送期间受到的阻力的检测装置和检测方法。

背景技术:

2.可弹性弯曲变形的细长构件,诸如钢丝绳、电缆、光纤、肠镜、胃镜等,是工程领域或者医学领域常用的元件。以电缆为例,在铺设期间,很多场景下需要以递送的方式进行铺设,在此情况下,需要获知递送的速度/ 长度,以便了解电缆前端抵达的位置以及/或者电缆递送的距离;同时,也可能需要获知递送期间所受到的递送阻力情况,以便根据阻力的大小了解递送通道的状况并采取相应的应对措施,比如是继续递送、后撤还是对通道进行勘验。对于肠镜等医疗器械而言也是如此,递送的速度/阻力等可以作为控制参数,来决定操作速度的快慢以及是否要停止操作、是否需要患者改变体位等。

3.细长构件递送操作需要根据递送期间所受阻力的大小来控制细长构件的后撤、递送和旋转等动作,因此准确掌握细长构件在递送期间受到的阻力及其大小是至关重要的。目前,此类作业或者操作基本上是由操作者通过手感或者细长构件的变形情况来判断受到的递送阻力的大小,但该种判断方式完全取决于操作者个人的经验,而且不能避免判断不准确的情况发生。

4.因此,业内存在对能够在细长构件递送期间检测递送阻力的力感知装置和力感知方法的需求。

技术实现要素:

5.本发明旨在克服传统技术存在的缺陷,其目的之一是提供一种可弹性弯曲变形的细长构件递送阻力检测方法,其操作步骤简单、影响因素少,因而提高了检测精度;另一个目的是提供一种可弹性弯曲变形的细长构件递送阻力检测装置,其总体结构简单紧凑、成本低,对检测精度的影响因素少,检测精度高。

6.为实现上述目的,根据本发明一个方面,提供了一种可弹性弯曲变形的细长构件递送阻力检测方法,该方法包括如下步骤:

7.(1)在细长构件行走路径的某一部位处利用靠压件使细长构件产生局部弯曲并保持该弯曲状态;

8.(2)在递送期间细长构件受到阻力时,利用形成的所述局部弯曲使细长构件在该局部弯曲部位进一步弯曲或产生进一步弯曲的倾向;

9.(3)利用力传递部件承受并传递细长构件由于进一步弯曲或产生进一步弯曲的倾向而施加的力;以及

10.(4)利用力传感器检测力传递部件传递的力。

11.根据本发明另一方面,提供了一种可弹性弯曲变形的细长构件递送阻力检测装置,该装置包括:

12.主体;

13.力传递组件;以及

14.力传感器;

15.所述主体包括力传感器支架和力传递组件支撑座,所述力传感器支架与所述力传递组件支撑座固定连接,所述力传感器固定安装在所述力传感器支架上;

16.所述力传递组件通过导引装置可线性移动地安装在所述力传递组件支撑座上,所述力传递组件包括受力端和传力端,所述受力端包括弧形凸起,所述传力端与所述力传感器连接,用以将所述弧形凸起承受的力传递到所述力传感器;

17.所述力传递组件支撑座中形成有贯穿力传递组件支撑座形成的细长构件过道,所述细长构件过道设置有细长构件支承部,所述细长构件支承部与所述弧形凸起在使用中位于经由细长构件过道穿行的细长构件的相对两侧,所述细长构件支承部设置成所述细长构件可在所述弧形凸起的作用下产生局部弯曲;在所述检测装置使用期间,所述力传递组件的弧形凸起抵接经由细长构件过道穿行的细长构件,使细长构件产生局部弯曲并使与细长构件弯曲部位相邻的细长构件部分支承在所述细长构件支承部上,并保持细长构件处于弯曲状态。

18.根据本发明另一方面,提供了一种可弹性弯曲变形的细长构件递送阻力检测装置,该装置包括:

19.主体;

20.力传递组件;

21.力传感器;以及

22.传力部件;

23.所述主体包括力传感器支架和力传递组件支撑座,所述力传感器支架与所述力传递组件支撑座固定连接,所述力传感器固定安装在所述力传感器支架上;

24.所述力传递组件安装在所述力传递组件支撑座上并包括细长构件抵接端,所述细长构件抵接端包括弧形凸起;

25.所述传力部件可动地安装在所述主体上并包括受力端和传力端,所述受力端包括受力面,所述传力端与所述力传感器相关联并用以将所述受力面承受的力传递到所述力传感器;

26.在所述检测装置的组装状态下,所述弧形凸起外露而可由所述受力面接近;在所述检测装置使用期间,所述弧形凸起与所述受力面位于细长构件的相对两侧;

27.所述力传递组件以下述方式之一安装在所述力传递组件支撑座上:

28.1)所述力传递组件固定安装在所述力传递组件支撑座上,

29.2)所述力传递组件以沿朝向和背离所述受力面的方向位置可调的方式固定安装在所述力传递组件支撑座上,

30.3)所述力传递组件通过导引装置沿朝向和背离所述受力面的方向可线性移动地安装在所述力传递组件支撑座上,所述力传递组件支撑座设置有偏压装置,用以沿朝向所述受力面的方向对所述力传递组件施加偏压;

31.在所述检测装置使用期间,所述力传递组件的弧形凸起抵接行经的细长构件,使细长构件产生局部弯曲并保持细长构件处于弯曲状态,而所述传力部件的受力面与所述细

长构件接触。

32.采用本发明的技术方案,其操作步骤简单、可弹性弯曲变形的细长构件受力检测的影响因素少,因而大大提高了检测精度,而且总体结构简单紧凑,成本低。

附图说明

33.下面结合附图和实施例对本发明作进一步详细说明,其中

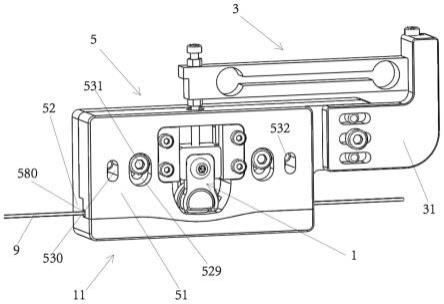

34.图1是透视图,图示了根据本发明第一实施例的力感知装置的总体结构;

35.图2a是力传递组件1的透视图;

36.图2b是力传递组件1的剖视图;

37.图2c是力传递组件1的分解透视图;

38.图3是第一实施例的力感知装置的剖视透视图;

39.图4是第一实施例的力感知装置的剖视透视图,其中力传递组件被去除;

40.图5是下端挡板透视图;

41.图6a是上端挡板的透视图;

42.图6b是从另一侧看到的上端挡板的透视图;

43.图7a图示了第一实施例力感知装置的结构对称的细长构件支承部;

44.图7b是图7a所示力感知装置的局部放大视图,图示了滚轮与细长构件对称接触的状态;

45.图8a图示了第一实施例力感知装置的结构不对称的细长构件支承部;

46.图8b是图8a所示力感知装置的局部放大视图,图示了滚轮与细长构件不对称接触的状态;

47.图9示出了力传递组件受力端的一个改型实施例;

48.图10图示了滚轮的一种改型实施例;

49.图11a图示了细长构件支承部的改型实施例;

50.图11b图示了细长构件支承部的另一改型实施例;

51.图12是透视图,图示了根据本发明第二实施例的力感知装置的总体结构;

52.图13是第二实施例的力感知装置的剖视透视图;

53.图14是第二实施例的力感知装置的传力部件的透视图;

54.图15是第二实施例的力感知装置的剖视透视图,图示了力传递组件在力传递组件支撑座上的另一种安装方式;以及

55.图16是第二实施例的力感知装置的透视图。

具体实施方式

56.下面对本发明的力感知装置和力感知方法进行详细的说明。在此,应当指出,本发明的实施例仅仅是例示性的,其仅用于说明本发明的原理而非限制本发明。

57.为了便于描述,说明书中使用了上、下、前、后、左、右等术语,这些方向术语与图中所示的方位相对应。

58.首先参见图1,其以透视图的形式图示了根据本发明第一实施例的力感知装置的总体结构,该力感知装置用于感知或检测可弹性弯曲变形的细长构件在递送期间所受到的

阻力,可弹性弯曲变形的细长构件包括但不限于钢丝绳、电缆、光纤、肠镜、胃镜等等,但不包括医用导丝;为了描述的简便,下文中,“可弹性弯曲变形的细长构件”简称为“细长构件”。如图1所示,第一实施例的力感知装置包括力传递组件1、力传感器3、以及主体结构5。所述力传递组件1包括受力端和传力端,所述受力端与细长构件9接触,用以承受细长构件的作用力;所述传力端与力传感器3连接,用以将受力端承受的力传递到力传感器,力传感器3对力传递组件1 输出的力进行检测。

59.所述主体结构5包括力传感器支架31与力传递组件支撑座11,所述力传感器3固定于力传感器支架31并由力传感器支架31支撑。所述力传递组件通1过导引装置可线性移动地安装在所述力传递组件支撑座11上。

60.接着参见图2a、图2b和图2c,其中图2a是力传递组件1的透视图,图2b是力传递组件1的剖视图,而图2c是力传递组件1的分解透视图。如图2a、图2b及图2c所示,力传递组件1包括基座12、设置在受力端的滚轮13、滚轮挡板14以及设置在传力端的螺杆15。所述基座12包括整体上大致呈立方体形的基座主体121,基座主体一侧设置有向下延伸的延伸部122,该延伸部一侧(附图2c中右侧)形成有圆柱部123,该圆柱部用以安装滚轮13。作为一种优选的方案,如图2c所示,圆柱部的背离所述延伸部的端部部分切除,从而端部呈部分圆柱体的形式,借此方便滚轮13 在圆柱部上的安装,并在力传递组件1组装在力传递组件支撑座11上时,避让开力传递组件支撑座11上的相邻结构部件。

61.滚轮挡板14设置在基座主体121的右侧,用以挡持安装在圆柱部上的所述滚轮13,而起到类似于轴承端盖的作用。为了安装滚轮挡板14,在基座主体121上形成有图中沿左右方向延伸的螺纹孔124,而在滚轮挡板14 上形成有对应的螺钉孔125,由此可通过螺钉16将滚轮挡板固定在基座主体上。滚轮挡板14的下部形成有圆形凹槽126,以适配圆柱部的外轮廓。作为一种优选的方案,如图2c所示,可在基座主体上设置凹槽127,凹槽的深度基本上等于滚轮挡板14的厚度,从而在滚轮挡板安装后可与基座表面基本共面,借此减小力传递组件1的尺寸。

62.用作传力杆的螺杆15固定安装在基座的顶部,为了螺杆15的安装固定,在基座顶部形成有螺纹孔128,而螺杆15的端部形成有外螺纹129,由此螺杆15可藉由螺纹连接固定于基座。在本实施例中,螺杆15的作用在于传递滚轮13所承受的力,因此,其具体结构形式以及与基座的固定方式不限于图示的具体实例,而可以采用本领域技术人员所知悉的各种形式。

63.如图2a和2c所示,基座主体的彼此相对的两侧表面上设置有沿上下方向延伸的用作滑块的导引凸起130,用以与下面所描述的设置在力传递组件支撑座上的用作滑轨的导引槽相配合,导引力传递组件1的线性移动。

64.如图1所示,力传递组件支撑座11包括上端挡板51与下端挡板52,上端挡板51与下端挡板52彼此相对设置。请参见图3和图6a,上端挡板 51包括向右侧延伸的延伸部511,用以安装力传感器支架31。如图3所示,力传感器支架31是呈l形的板状,包括水平延伸的连接板部311以及与水平连接板部连接、沿铅直方向延伸的固定板部312,铅直固定板部的背离水平连接板部的端部设置有沿前后方向延伸的安装部313,该安装部313 上形成有螺钉孔;对应地,力传感器3的与力传感器支架31连接的一端形成有螺纹孔,由此可通过螺钉314将力传感器3固定安装在力传感器支架 31上。

65.继续参见图3,力传感器支架31的水平连接板部311与上端挡板51的延伸部511固定连接。如图6a所示,上端挡板51的延伸部511上形成有螺纹孔512,而在力传感器支架31的水平连接板部311上形成有螺钉孔314 (见图3),由此可通过螺钉315将力传感器支架31与上端挡板51相互固定。作为一种优选的方案,力传感器支架31在上端挡板51的固定位置可沿垂直于所述力传递组件的线性移动方向的方向进行调节;为此,力传感器支架31水平连接板部311上的螺钉孔314形成为沿垂直于力传递组件的线性移动方向的方向延伸的腰型孔。此外,作为一种优选的方案,为了在松开螺钉315后便于力传感器支架31位置的调整,如图3所示,在力传感器支架31的水平连接板部311的螺钉孔的上下两侧分别形成有沿垂直于力传递组件的线性移动方向的方向延伸的腰型导引孔316;相应地,上端挡板 51的延伸部上的对应位置处配设有两个导引杆317。组装状态下,两个导引杆317分别位于腰型导引孔316中,对力传感器支架31起到支撑作用,同时对力传感器支架31的左右移动进行导引。请参见图6a,上端挡板51 的延伸部511上形成有安装孔522,而两个导引杆317分别固定安装在安装孔522中。

66.下面参照图1、图3、图4、图5以及图6a和图6b描述力传递组件支撑座11的结构,其中图3是第一实施例的力传递组件的剖视透视图;图4 是力传递组件的剖视透视图,其中力传递组件被去除;图5是下端挡板透视图;图6a是上端挡板的透视图;而图6b是从另一侧看到的上端挡板的透视图。

67.如图6a和图6b所示,上端挡板51中部形成有贯穿通孔510,该贯穿通孔包括位于上方的矩形孔513和位于下方的槽型孔514,矩形孔513与槽型孔514沿上下方向贯通;上端挡板51上部还形成有上下方向延伸的圆孔 515,该圆孔515与所述矩形孔贯通并延伸穿过上端挡板51的上表面,力传递组件1的作为传力杆的螺杆15延伸穿过所述圆孔515并与该圆孔呈间隙配合。

68.在贯穿通孔510的图中所示左右两侧中的每一侧,上端挡板51分别形成有两个贯穿上端挡板51形成的孔529和530,孔529和530均为沿上下方向延伸的腰型孔,其中位于内侧的孔529是呈台阶状的螺钉孔,而位于外侧的孔530是导引孔。在组装状态下,如图1和图3所示,孔529用于配装固定螺钉531,螺钉头容置于台阶状孔529的大孔中;而孔530用于容置安装在下端挡板52上的导引杆532(请参见图1)。

69.如图6a和图6b所示,所示矩形孔513的右侧壁在朝向下端挡板52的一侧形成有呈台阶形式的挡板516,包括第一挡板部分517和第二挡板部分 518,两个挡板部分之间形成台阶519,第二挡板部分518上形成有螺纹孔 520。所示矩形孔的左侧壁也设置有挡板,结构与右侧壁挡板的结构对称,在此省略其说明。

70.如图4所示,力传递组件支撑座11还包括组件挡板116,组件挡板6 呈矩形挡块的形式,其上形成有与第二挡板部分518上的螺纹孔520相对应的螺钉孔,由此,组件挡板116可利用螺钉117固定于上端挡板51,并与对应的第一挡板部分517间隔开。由此,组件挡板116与第一挡板部分 517之间限定出导引槽521,组件挡板116与第一挡板部分517形成滑轨,用以与力传递组件1基座主体左右两侧的用作滑块的导引凸起130相配合 (请参见图3),引导力传递组件1相对于力传递组件支撑座线性移动。为了减小滑块与滑轨之间的摩擦,滑块与滑轨优选地进行光滑处理,比如对滑块与滑轨进行镜面处理。

71.图5图示了与上端挡板51配用的下端挡板52。如图5所示,下端挡板 52中部形成有

贯穿通孔522,贯穿通孔的下部呈槽形,与上端挡板51的槽形孔514相对应;贯穿通孔的上部形成有内凹部523。在组装状态下,上端挡板51的贯穿通孔510、下端挡板52的贯穿通孔522和内凹部523限定力传递组件1的安装空间。

72.在贯穿通孔522左右两侧中的每一侧,下端挡板52分别形成有两个孔 533和534,其中位于内侧的孔533是与固定螺钉531(见图1)配用的螺纹孔,而位于外侧的孔534是用以固定导引杆532(见图1)的导引杆固定孔。

73.下端挡板52的下端设置有二层台阶部525,包括位于外侧的第一台阶部526和位于内测的第二台阶部527,第一台阶部526具有第一安装面536 和第一表面541,第二台阶部527具有第三安装面538和第五表面543。第一台阶部526的第一安装面536的中间部分的内侧形成有上下贯穿的通孔 528,或者形成有弧形的下凹部,在力感知装置的组装状态下,该通孔或下凹部用以容放力传递组件的滚轮13的下部,而细长构件位于滚轮13下方,滚轮13的下部外周缘与细长构件保持接触并使细长构件产生局部弯曲。作为一种优选的方案,如图5所示,第一台阶部526的第一安装面536 是在中部呈下凹的曲面,使得细长构件较为平缓地过渡到滚轮13的下部外周缘。优选地,通孔528或下凹部与第一台阶部的第一安装面的交界处呈平滑过渡,由此使得细长构件尽可能平滑地偏转,以避免细长构件折损。

74.如图6b所示,上端挡板51上设置有与下端挡板52的二层台阶部525 对应的第三台阶部535,由此形成第二安装面539、第四安装面540以及第六表面544。其中,上端挡板51的第三台阶部535的第二安装面539,在形状与前后方向的尺寸方面,与下端挡板52的第一台阶部526的第一安装面 536相适配;上端挡板51的第三台阶部535的第四安装面540,在形状与前后方向的尺寸方面,与下端挡板52的第二台阶部527的第三安装面538相适配。

75.由此,在上端挡板51与下端挡板52进行组装时,上端挡板51的第三台阶部535的第二安装面539与下端挡板52的第一台阶部526的第一安装面536相贴合,上端挡板51的第三台阶部535的第四台阶面540与下端挡板52的第二台阶部527的第三安装面538相贴合;同时,上端挡板51的第三台阶部535的第六表面544与下端挡板52的第二台阶部527的第五表面 543相贴合,上端挡板51的板面546与下端挡板52的板面545相贴合。

76.如图6a和图6b所示,在槽型孔514的下方,上端挡板51上形成有切口部549,切口部549相对于槽型孔514对称设置,同时相对于下端挡板52 的第一台阶部526的第一安装面536上的通孔528(见图5)对称设置。切口部549与槽型孔514连通,在上端挡板51与下端挡板52的组装状态下,切口部549也与下端挡板52的第一台阶部526的第一安装面536上的通孔 528连通;由此,形成力传递组件1的传递滚轮13的配置空间。

77.为了形成细长构件9从中穿过的细长构件过道,如图6a和图6b所示,上端挡板51上形成有第四台阶部550,该第四台阶部550形成在第六表面544与第二安装面539的交会处,并包括台阶面551,台阶面551在形状方面与下端挡板52的第一台阶部526的第一安装面536相适配,由此在上端挡板51与下端挡板52组装后,形成截面基本均匀一致的细长构件过道580(见图1)。

78.请参见图1和图6a和图6b,细长构件过道的底部由所述下端挡板的第一安装面536构成,位于第一安装面536上的通孔528两侧的部分用作细长构件支承部。在力感知装置使用期间,细长构件经由细长构件过道穿过,滚轮13抵接细长构件,使细长构件产生局部弯曲并使与细长构件弯曲部位相邻的细长构件部分支承在细长构件支承部上,并保持细长构件

处于弯曲状态。为了减小细长构件与细长构件过道或者与细长构件支承部之间的摩擦,细长构件过道或者细长构件支承部优选地进行光滑处理,比如对细长构件过道或者与细长构件支承部进行镜面处理。

79.请参见图3,组装时,首先将去掉螺杆15的力传递组件1从上端挡板 51的贯穿通孔510配装到作为力传递组件1安装主体的上端挡板51上,并使力传递组件1的导引凸起130与上端挡板51的第一挡板部分517贴合;然后安装组件挡板116,并利用螺钉117将组件挡板116固定于上端挡板51 上。之后,将配装有力传递组件1的上端挡板51与下端挡板52进行组装,装配时,使上端挡板51的第三台阶部535的第二安装面539、第四安装面540和第六表面544分别与下端挡板52的二层台阶部525的第一安装面536、第三安装面538和第五表面543相贴合,上端挡板51的板面546 与下端挡板52的545相贴合,并利用螺钉531将上端挡板51与下端挡板 52连接在一起。组装后的上端挡板51、下端挡板52、力传递组件1(带有或者不带有螺杆15)以及组件挡板116构成力传递装置,可以作为一个独立的组件进行配置。

80.继续参见图1和图3,在力感知装置实际使用时,为了将细长构件9配置在细长构件过道中,可以将螺钉531拧松,使下端挡板52相对于上端挡板51向下错移,由此在上端挡板51的第三台阶部535的第二安装面539与下端挡板52的第一台阶部526的第一安装面536之间产生间隙552(请参见图3)。在此情况下,可以经由间隙552将细长构件9安装就位。之后,使下端挡板52相对于上端挡板51向上移动,直至上端挡板51的第三台阶部535的第二安装面539与下端挡板52的二层台阶部526的第一安装面 536彼此贴合,然后螺钉531将下端挡板52与上端挡板51重新固定。

81.接着,如图3所示,通过螺钉315将力传感器支架31固定于上端挡板51。如上所述,力传感器支架31水平连接板部311上的螺钉孔314为腰型孔,因此在将螺钉315拧松后,可以沿左右方向调整力传感器支架31在上端挡板51的安装位置。

82.然后,如图3所示,通过螺钉314将力传感器3固定安装在力传感器支架31上。同时,利用螺杆15来连接力传感器3与力传递组件1。螺杆15 延伸穿过力传感器3上形成的孔553,其下端拧入力传递组件基座12的螺纹孔128中,从而相对于基座12固定,螺杆15利用螺母556和667相对于力传感器3固定就位,从而完成力感知装置的组装。在力感知装置实际使用时,可通过螺母556和557来调整螺杆15的轴向位置,从而调整力传递组件1的滚轮13抵触细长构件的力度以及/或者所述细长构件的局部弯曲的程度。

83.在以上所描述的实施例中,如图5所示,下端挡板52上的第一台阶部 526的第一安装面536相对于通孔528呈左右对称的形式,相应地,所形成的细长构件过道亦呈左右对称的形式,位于第一安装面上的通孔528两侧的细长构件支承部亦呈左右对称的形式。采用这样的结构,在力感知装置实际使用时,滚轮13与细长构件左右对称地接触,如图7a和图7b所示。但细长构件过道也可采用其他形式,如图8a和图8b所示的左右不对称的形式,在图8a和图8b所示情况下,通孔528两侧的细长构件支承部呈左右不对称的形式,相应地滚轮13与细长构件左右不对称地接触。不同的细长构件支承部形式导致的差别在于滚轮13的受力点不同。

84.下面对本发明的力感知装置的操作进行说明。

85.在细长构件递送操作前,将本发明的力感知装置固定安装在细长构件行走路径上,并将细长构件安置在力感知装置的细长构件过道中,从而使得细长构件经由力感知装

置的细长构件过道进行递送和回撤。使滚轮13抵触细长构件并使细长构件产生局部弯曲,并使与细长构件弯曲部位相邻的细长构件部分支承在细长构件支承部上,并保持细长构件处于弯曲状态;如果需要可利用螺母556和557来调整与滚轮13固定连接的螺杆15的轴向位置,从而实现对力传递组件1的滚轮13抵触细长构件的力度以及/或者细长构件局部弯曲程度的调整。在递送细长构件期间,如果细长构件前行受阻,受到的阻力会使细长构件在局部弯曲部位进一步弯曲或产生进一步弯曲的倾向,由此会将受到的阻力通过细长构件传递到力传递组件1的滚轮13,进而传递到螺杆15,并经由螺杆15传递给力传感器3,由力传感器 3测得力的大小。由于细长构件在滚轮13处呈局部弯曲状态,在细长构件前行受阻时,弯曲状态的细长构件部位对所受到的阻力反映最为敏感,借此可精准地把受到的阻力传递给力传递组件并由力传感器检测到。

86.在所描述的力感知装置的第一实施例中,其本质特征体现在,力传递组件可相对于承载部件(第一实施例中具体形式为力传递组件支撑座11) 线性移动,并在其受力端设置有与细长构件接触的弧形凸起(第一实施例中具体形式为滚轮13),承载部件上设置有细长构件支承部(第一实施例中,细长构件支承部的具体形式为下端挡板第一台阶部上的位于通孔528 两侧的安装面536),细长构件支承部与所述弧形凸起在使用中位于细长构件的相对两侧,细长构件支承部设置成细长构件可在弧形凸起的作用下产生局部弯曲;在力感知装置使用期间,力传递组件的弧形凸起抵接行经的细长构件,使细长构件产生局部弯曲并使与细长构件弯曲部位相邻的细长构件部分支承在所述支承部上,并保持细长构件处于弯曲状态,由此在细长构件递送遇到阻力时作用力将作用于弧形凸起;同时,力传递组件还包括与力传感器连接的传力端,用以将细长构件作用于弧形凸起的力传递到力传感器并由力传感器检测力的大小。

87.因此,本发明技术方案并不局限于所描述的具体形式。在上述第一实施例中,力传递组件的受力端设置有可绕圆柱部123旋转的滚轮13,但滚轮13也可设置成固定安装在圆柱部123上而不绕圆柱部123旋转。力传递组件的受力端也可采用其他结构形式,图9示出了力传递组件受力端的一个改型实施例,在图9所示的力传递组件1中,受力端设置有弧形凸起558 来替代滚轮13。

88.在上述第一实施例中,为了便于细长构件在力感知装置上的安装,上端挡板51和下端挡板52设置成可相对彼此错移,但两者也可设置成不能产生相对错移,在实际使用时,将细长构件的端头从力感知装置的细长构件过道580一端穿入;另外,也可以采用将上端挡板51和下端挡板52拆开的方式来安装细长构件。

89.在上述第一实施例中,如图5和图6b所示,下端挡板52设置有第一台阶部526和第二台阶部527,而上端挡板51设置有第三台阶部535。作为一种改型实施例,下端挡板52可以省去第二台阶部而仅设置有第一台阶部 526,第一台阶部的第一安装面536延伸至下端挡板52的板面545;而上端挡板51不设置第三台阶部535。在组装状态下,上端挡板51的第二安装面 539与下端挡板52第一安装面536贴合,而上端挡板51的板面546与下端挡板52的板面545相贴合。采用这种结构,位于力传递组件的弧形凸起下方并与之对正的细长构件过道由下述方式之一形成:

90.1)细长构件过道由上端挡板51第二安装面上形成的凹槽与所述下端挡板52的第一安装面围合而成,第一安装面用作所述细长构件支承部并在与弧形凸起相对的部位处形

成有通孔或者缺口或者下凹部;

91.2)细长构件过道由所述下端挡板第一安装面上形成的凹槽与所述上端挡板第二安装面围合而成,第一安装面上形成的凹槽的底部用作细长构件支承部并在与所述弧形凸起相对的部位处形成有通孔或者缺口或者下凹部;

92.3)细长构件过道由上端挡板第二安装面上形成的凹槽与下端挡板第一安装面上形成的凹槽围合而成,第一安装面上形成的凹槽的底部用作细长构件支承部并在与弧形凸起相对的部位处形成有通孔或者缺口或者下凹部。

93.图10图示了滚轮的一种改型实施例,图10所示的滚轮在其与细长构件抵接的表面的相对两侧形成有凸缘581,用以防止细长构件与滚轮的抵接表面脱离。类似地,图9所示的弧形凸起也可设置相应的凸缘。

94.关于细长构件支承部,除了采用呈平面形式的细长构件支承部之外,也可采用其他形式的细长构件支承部。图11a和图11b图示了细长构件支承部其他实施例,图11a所示的细长构件支承部包括在细长构件行走路径方向上相对于所述弧形凸起对称设置的两个细长构件支承辊或两个细长构件支承滚轮或两个细长构件支承柱582;图11b所示的细长构件支承部包括在细长构件行走路径方向上与所述弧形凸起相邻设置的一个细长构件支承辊或一个细长构件支承滚轮或一个细长构件支承柱582。在此需要说明的是,对于图11a和图11b所图示的细长构件支承部,并不限于专门用来提供支承作用的支承辊或支承滚轮或支承柱。举例来说,本发明可以采用两个或三个力感知装置,在采用两个力感知装置的情况下,两个力感知装置分别位于细长构件的相对两侧,并沿细长构件行走路径的方向前后顺序设置;在采用三个力感知装置的情况下,中间一个力感知装置位于细长构件的一侧,另外两个力感知装置位于细长构件的另一侧并分别设置在中间的力感知装置的沿细长构件行走路径方向的前后两侧。在采用两个或三个力感知装置的情况下,一侧的力感知装置的滚轮或者弧形凸起用作另一侧的力感知装置的细长构件支承部。因此,图11a和图11b所图示的细长构件支承部也涵盖了上述情形。

95.下面结合附图12-16描述本发明力感知装置的第二实施例。

96.在第二实施例中,与第一实施例相同的部件以相同的附图标记表示,并省略其描述。

97.请参见图12和图13,类似于第一实施例,第二实施例的力感知装置包括力传递组件1、力传感器3、以及主体结构5。在第二实施例的力感知装置中,力传递组件1以及主体结构5的力传递组件支撑座11的总体结构基本相同,下面仅对区别结构进行描述。

98.如图13所示,取代第一实施例中的螺杆15,第二实施例的力传递组件 1设置有轴杆559,该轴杆559固定安装在上端挡板51的孔515中,其上套装有螺旋弹簧560,力传递组件的基座主体121上形成有圆孔561。组装状态下,轴杆559插装于圆孔561中,轴杆559与圆孔561为间隙配合,从而允许力传递组件1的基座12相对于轴杆559移动;而螺旋弹簧560一端抵靠上端挡板51的止挡面561,另一端抵靠基座主体121的下表面,从而对基座12从而力传递组件1施加偏压。

99.作为一种优选的方案,如图13所示,力传递组件的基座主体的圆柱部 123(另请参见图2c)上形成有贯穿通孔562,通孔562中固定安装有销轴 563,在安装细长构件9时,可用手把持该销轴朝向轴杆559一侧移动力传递组件1,从而便于细长构件的安装。

100.第二实施例的力感知装置采用了不同于第一实施例的力检测手段,下面给出具体的描述。

101.请参见图12,在第二实施例中,力传感器支架564固定安装在下端挡板52上,力传感器支架564的背离下端挡板52的端部设置有安装部565,该安装部565上形成有螺钉孔,对应地,力传感器3的与力传感器支架564 连接的一端形成有螺纹孔,由此可通过螺钉566将力传感器3固定安装在力传感器支架564上。

102.为了进行细长构件递送受力的检测,设置有传力部件568。如图12所示,传力部件568通过固定在力传感器支架564上的枢轴567可枢转地安装在力传感器支架564上。请参见图14,其图示了传力部件的具体结构。如图14所示,传力部件568形成有与枢轴567相配装的安装孔569,并包括彼此以某一角度间隔开设置的第一臂杆570和第二臂杆571,两个臂杆通过加强杆572相互连接。第一臂杆570的端部为受力端573,受力端573上形成有受力面575,受力端573的形状和尺寸构作成能够插装于形成在下端挡板52上的通孔528(请参见图3-图5和图12-图13)中,以便能够接近滚轮并与经由通孔528外露的细长构件9接触。

103.第二臂杆571的背离安装孔569的一端设置有呈圆柱形的螺钉安装部 576,该螺钉安装部576上形成有螺纹孔577,传力螺钉578安装在该螺纹孔577中(请参见图12和图13),传力螺钉578的位于传感器的一端为传力端。如图12和图13所示,在力感知装置的组装状态下,传力螺钉578的传力端与力传感器3自由端的受力面接触。作为一种可供选择的方案,力传感器3自由端可形成一盲孔579,而该盲孔579的底部用作受力面并与传力螺钉578的传力端相接触,请参见图13。

104.下面对本发明第二实施例的力感知装置的操作进行说明。

105.请参见图16,图16图示了本发明第二实施例的力感知装置。在第二实施例的力感知装置的组装状态下,传力部件568的受力端573插装于通孔 528(请参见图3-图5和图12-图13)中,并与经由通孔528外露的细长构件9接触;力传递组件1的滚轮13从细长构件9的另一侧与细长构件9相接触,由于螺旋弹簧560的偏置作用,滚轮13以适当的力度将细长构件9 压靠于传力部件568受力端573的受力面575;另一方面,传力部件568的传力螺钉578的传力端与力传感器3的受力面接触。

106.在细长构件递送操作前,将本发明的力感知装置固定安装在细长构件行走路径上,并将细长构件安置在力感知装置的细长构件过道中,从而使得细长构件经由力感知装置的细长构件过道进行递送和回撤。使滚轮13抵触行经的细长构件,使细长构件产生局部弯曲并使与细长构件弯曲部位相邻的细长构件部分支承在细长构件支承部上,并保持细长构件处于弯曲状态,同时使传力部件568的第一臂杆570端部的受力面575从另一侧抵触细长构件,使第二臂杆571端部的传力端与传感器接触。在螺旋弹簧560的偏压力作用下,力传递组件1的滚轮13以适当的力度将细长构件压靠于受力面575。

107.在递送细长构件期间,如果细长构件前行受阻,细长构件会在该局部弯曲部位进一步弯曲或产生进一步弯曲的倾向,从而产生作用于传力部件 568受力端573的受力面575的作用力,该作用力又通过传力部件568传递给力传感器3,由力传感器3测得力的大小。由于细长构件在滚轮13处呈局部弯曲状态,在细长构件前行受阻时,弯曲状态的细长构件部位对所受到的阻力反映最为敏感,借此可精准地把受到的阻力传递给力传递组件并由力传感器检测到。

108.在所描述的力感知装置的第二实施例中,其本质特征体现在,力传递组件安装在力传递组件支撑座上并包括细长构件抵接端,所述细长构件抵接端包括弧形凸起;传力部件可动地安装在主体上并包括受力端和传力端,所述受力端包括受力面,所述传力端与所述力传感器相关联并用以将所述受力面承受的力传递到所述力传感器;在所述力感知装置的组装状态下,所述弧形凸起外露或者自力传递组件支撑座向外伸出而可由所述受力面接近;在所述力感知装置使用期间,所述弧形凸起与所述受力面位于细长构件的相对两侧,所述力传递组件的弧形凸起抵接行经的细长构件,使细长构件产生局部弯曲并保持细长构件处于弯曲状态,而所述传力部件的受力面与所述细长构件接触。由此在细长构件递送遇到阻力时,细长构件会将作用力作用于传力部件的受力面(或受力部位),而传力部件将细长构件作用于受力面的力传递到力传感器并由力传感器检测力的大小。

109.因此,本发明第二实施例技术方案并不局限于所描述的具体形式。

110.关于滚轮、上端挡板、下端挡板以及细长构件支承部,结合第一实施例所述的改型实施例同样适用于第二实施例,为简明起见省略其描述。

111.此外,在第二实施例的力感知装置中,由于传力部件568的受力面575 在细长构件的另一端抵触细长构件而限制细长构件的移动,因此,在第二实施例的力感知装置中细长构件支承部也可以省去不用。

112.在所述第二实施例中,请参见图13,力传递组件1的轴杆559固定安装在上端挡板51的圆孔515中,其上套装有螺旋弹簧560,该螺旋弹簧560 用于调整滚轮13与细长构件的抵触力度。但力传递组件1在力传递组件支撑座上的安装方式也可采用其他方案,图15图示了力传递组件1在力传递组件支撑座上的另一种安装实例。如图15所示,力传递组件1设置有螺杆 583,上端挡板51上形成有贯穿通孔584,基座主体121上形成有螺纹孔 585。组装状态下,螺杆583的一端固定安装在基座主体的螺纹孔585中,螺杆583的另一端延伸穿过上端挡板51的贯穿通孔584,螺杆583利用位于所述贯穿通孔584两侧的螺母586进行固定,由此,可对力传递组件从而滚轮相对于力传递组件支撑座的安装位置进行调整。

113.此外,作为一种可供选择的方案,力传递组件也可以固定安装在力传递组件支撑座上。

114.在上面描述的第二实施例中,如图12所示,传力部件568枢转地安装在力传感器支架564上。但传力部件也可采用其他的结构形式,例如,传力部件可呈线性轴杆的形式,设置在所述力传递组件的细长构件抵接端与所述力传感器之间,传力部件的与细长构件接触的一端形成有受力面,而传力部件通过导引装置以沿朝向和背离细长构件的方向可线性移动地安装在主体上。

115.作为上述第二实施例的一种改型,传力部件的传力端可以像结合第一实施例所描述的那样,与力传感器通过螺母固定连接。此外,传力端的传力杆可以沿传力杆轴向的轴向位置可调的方式与力传感器固定连接,以便调整力传递组件的弧形凸起与传力部件的受力面的相对位置。为此,传力杆的与力传感器连接的端部形成有外螺纹,而力传感器上形成有贯穿孔,传力杆利用位于所述贯穿孔两侧的螺母与所述力传感器位置可调地连接。

116.下面结合以上所描述的力感知装置,对本发明的力感知方法进行说明。

117.根据本发明,用于检测细长构件递送期间所受到的阻力的方法包括如下步骤:

118.(1)在细长构件行走路径的某一部位处利用靠压件使细长构件产生局部弯曲并保

持该弯曲状态;

119.(2)在递送期间细长构件受到阻力时,利用形成的所述局部弯曲使细长构件在该局部弯曲部位进一步弯曲或产生进一步弯曲的倾向;

120.(3)利用力传递部件承受并传递细长构件由于进一步弯曲或产生进一步弯曲的倾向而施加的力;以及

121.(4)利用力传感器检测力传递部件传递的力。

122.上面参照附图接合具体实施例对本发明进行了描述,但这仅仅是为了说明的目的,而本发明并不局限于此。因此,对于本领域技术人员而言显而易见的是,可以在本发明的技术精神和范围内进行各种变化和修改,而这些变化和修改也应理解为属于本发明范畴,本发明的范围由要求保护的技术方案及其等同方案予以限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1