预灌装注射器用筒体、其制造方法及其喷涂硅油用喷头与流程

1.本发明涉及医疗器械技术领域,具体涉及预灌装注射器用筒体、其制造方法及其喷涂硅油用喷头。

背景技术:

2.预灌装注射器或者预充式导管冲洗器包括筒体、活塞、推杆。为减小推杆上的橡胶活塞能在筒体内腔体中滑动的摩擦力,在预灌装注射器生产过程中,在筒体内表面上通过喷雾而涂布硅油是已知的,目的是为了使推动注射器活塞启动的活塞推力起始力和持续力最大值符合标准要求。预灌封注射器中的药物一直会暴露在有硅油的环境中,产生的不溶性微粒会随着注射液进入组织或循环系统,会对人身健康产生危害,国家标准对预灌封注射器组合件硅油量有严格的限量要求。为减少筒体内表面的硅油量,大多数采用硅油雾化效果更好的雾化喷涂系统,公告号为cn108290006b注射器用筒体、预灌封注射器及它们的制造方法采用硅油“涂布于筒体内表面后”,“利用高压釜灭菌时的热使其粘度降低,从而使硅油沿筒体内表面及重量的方向扩展。由此,筒体内表面的硅油分布变得均匀”;公告号cn101696302b一种用于医疗注射器的自润滑性聚丙烯复合材料及其制备方法,采用了自润滑材料避免润滑剂硅油对人体可能造成的危害。

技术实现要素:

3.本发明目的是在保证使推动注射器活塞启动的活塞推力起始力和持续力最大值符合标准要求的情况下,为最大限度减少筒体内表面的硅油量而提供一种预灌装注射器用筒体、其制造方法及其喷涂硅油用喷头。

4.本发明所述的预灌装注射器用筒体,所述预灌装注射器用筒体具备中空的在预灌装注射器时用来盛装药液或导管冲洗液的主体部、在所述主体部的上端处开口的开口部,并且,所述注射器用筒体能够从开口部插入在预灌装注射器时用的活塞,所述活塞在主体部的内表面上滑动,其特征在于所述内表面在将来盛装药液或导管冲洗液的上液面以上位置、或者在所述上液面下部附近以上位置、或者在所述上液面以上到活塞插入后静止时的活塞上端面之间位置、或者在所述上液面下部附近以上到活塞插入后静止时的活塞上端面之间位置涂布有硅油。

5.所述预灌装注射器用筒体的制造方法,包括:提供工序,提供注塑完成的内表面未涂布硅油前的预灌装注射器用筒体;涂布工序,在所述内表面未涂布硅油前的预灌装注射器用筒体内表面上,通过浸渍、喷涂或涂抹等方法在将来盛装药液或导管冲洗液的上液面以上位置、在所述上液面下部附近以上位置、在所述上液面以上到活塞插入后静止时的活塞上端面之间位置或者在所述上液面下部附近以上到活塞插入后静止时的活塞上端面之间位置涂布硅油。

6.所述预灌装注射器用筒体喷涂硅油用喷头,其特征在于所述喷头能够从所述开口部插入筒体内或从筒体内退出,所述喷头向圆周侧的筒体内表面方向雾化喷射硅油。

7.所述喷头的下端固定连接有遮蔽板,遮蔽板用来减少雾化的硅油在筒体内下部扩散。

8.所述遮蔽板的上表面为向下凹陷的弧面。

9.实验表明,在采用内表面不涂布硅油的预灌装注射器用筒体制作的预灌装注射器,进行注射器活塞推力试验,其实验结果不符合国家标准,实验数据见附图图1;在同样采用内表面不涂布硅油的预灌装注射器用筒体,但该筒体和胶塞经药液浸润后马上进行注射器活塞推力试验,其实验结果符合国家标准,实验数据见附图图2,可能的原因是虽然筒体内表面没有涂布硅油,但筒体和胶塞经药液浸润后马上进行注射器活塞推力试验,筒体和胶塞之间存在的药液膜起到了润滑作用;按照以上实验结论,发明人完成了本发明的发明构思,经注射器活塞推力试验,采用本发明只在盛装药液的上液面以上位置涂布硅油的所述预灌装注射器用筒体,制作的预灌装注射器,其实验结果符合国家标准,实验数据见附图图3;附图图4为采用内表面全部涂布硅油的即现有技术广泛应用的预灌装注射器用筒体制作的预灌装注射器所进行的注射器活塞推力试验数据。(以上实验胶塞表面均不涂布硅油,筒体规格相同)。

10.采用本发明所述的预灌装注射器用筒体制作的预灌封注射器,注射器活塞推力试验结果符合要求,减少了筒体内表面的硅油量,减少或避免了预灌封注射器中的药物暴露在有硅油的环境中而对人身健康产生危害,具有较强的应用推广价值。

11.附图说明

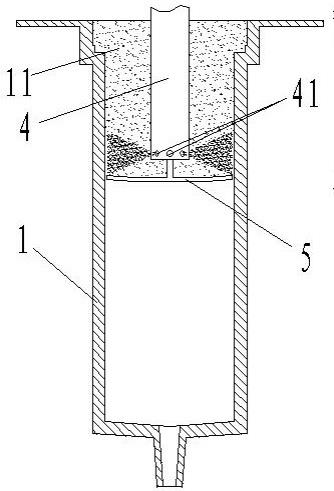

12.图1为筒体内表面不涂布硅油的预灌装注射器活塞推力试验数据;图2为筒体内表面不涂布硅油,但筒体和胶塞经药液浸润后马上进行的预灌装注射器活塞推力试验数据;图3为只在筒体内表面盛装药液的上液面以上位置涂布硅油的预灌装注射器活塞推力试验数据;图4为筒体内表面全部涂布硅油的预灌装注射器活塞推力试验数据;图5为本发明所述预灌装注射器用筒体结构示意图;图6为实施例1中所述预灌装注射器用筒体喷涂硅油用喷头在筒体内时结构示意图;图7为实施例2中所述预灌装注射器用筒体喷涂硅油用喷头在筒体内时的结构示意图;图8为实施例2中所述预灌装注射器用筒体喷涂硅油用喷头的左视图。

具体实施方式

13.以下结合附图,对本发明的具体实施方式做进一步说明:实施例1:如图5至图6所示,本发明所述的预灌装注射器用筒体,所述预灌装注射器用筒体具备中空的在预灌装注射器时用来盛装药液或导管冲洗液的主体部1、在所述主体部的上端处开口的开口部11,并且,所述注射器用筒体能够从开口部插入在预灌装注射器时用的活塞2,所述活塞在主体部1的内表面12上滑动,其特征在于所述内表面12在将来

盛装药液或导管冲洗液的上液面3以上位置即a位置、或者在所述上液面3下部附近以上位置即b位置、或者在所述上液面3以上到活塞插入后静止时的活塞2上端面之间位置即c位置涂布有硅油、或者在上液面3下部附近以上到活塞2插入后静止时的活塞2上端面之间位置即d位置涂布硅油。图中筒体最上部内径较大,胶塞2插入时不与胶塞2外壁接触,该部分是否涂布硅油,对胶塞的插入无影响,因此不在本发明的讨论范围。

14.所述预灌装注射器用筒体的制造方法,包括:提供工序,提供注塑完成的内表面11未涂布硅油前的预灌装注射器用筒体;涂布工序,在所述内表面11未涂布硅油前的预灌装注射器用筒体内表面11上,通过浸渍、喷涂或涂抹等方法在将来盛装药液或导管冲洗液的上液面3以上位置即a位置、或者在所述上液面3下部附近以上位置即b位置、或者仅在所述上液面3以上到活塞2插入后静止时的活塞2上端面之间位置即c位置,或者在上液面3下部附近以上到活塞2插入后静止时的活塞2上端面之间位置即d位置涂布硅油。

15.所述预灌装注射器用筒体喷涂硅油用喷头4,其特征在于所述喷头4能够从所述开口部11插入筒体内或从筒体内退出,所述喷头4向圆周侧的筒体内表面方向雾化喷射硅油。

16.所述喷头4的喷嘴口41为多个且呈圆形阵列均布于喷头4下部圆柱面上。

17.所述喷头4的下端固定连接有遮蔽板5,遮蔽板5用来减少雾化的硅油在筒体内下部扩散。

18.优选的,所述遮蔽板5的上表面为向下凹陷的弧面。

19.实施例2如图7、图8所示,所述所述预灌装注射器用筒体喷涂硅油用喷头4的喷嘴口41朝向下方,喷嘴口41下方设置有固定连接在喷头外壁上的阻挡板43,从喷嘴口42喷射出的硅油撞击阻挡板43雾化喷涂于筒体内表面,所述遮蔽板5设置于阻挡板43的下方。

技术特征:

1.预灌装注射器用筒体,所述预灌装注射器用筒体具备中空的在预灌装注射器时用来盛装药液或导管冲洗液的主体部、在所述主体部的上端处开口的开口部,并且,所述注射器用筒体能够从开口部插入在预灌装注射器时用的活塞,所述活塞在主体部的内表面上滑动,其特征在于所述内表面在将来盛装药液或导管冲洗液的上液面以上位置、或者在所述上液面下部附近以上位置、或者在所述上液面以上到活塞插入后静止时的活塞上端面之间位置、或者在所述上液面下部附近以上到活塞插入后静止时的活塞上端面之间位置涂布有硅油。2.权利要求1所述预灌装注射器用筒体的制造方法,包括:提供工序,提供注塑完成的内表面未涂布硅油前的预灌装注射器用筒体;涂布工序,在所述内表面未涂布硅油前的预灌装注射器用筒体内表面上,通过浸渍、喷涂或涂抹等方法在将来盛装药液或导管冲洗液的上液面以上位置、在所述上液面下部附近以上位置、在所述上液面以上到活塞插入后静止时的活塞上端面之间位置或者在所述上液面下部附近以上到活塞插入后静止时的活塞上端面之间位置涂布硅油。3.权利要求1所述预灌装注射器用筒体喷涂硅油用喷头,其特征在于所述喷头能够从所述开口部插入筒体内或从筒体内退出,所述喷头向圆周侧的筒体内表面方向雾化喷射硅油。4.根据权利要求3所述预灌装注射器用筒体喷涂硅油用喷头,其特征在于所述喷头的下端固定连接有遮蔽板,遮蔽板用来减少雾化的硅油在筒体内下部扩散。5.根据权利要求4所述预灌装注射器用筒体喷涂硅油用喷头,其特征在于所述遮蔽板的上表面为向下凹陷的弧面。

技术总结

本发明提供一种预灌装注射器用筒体,所述预灌装注射器用筒体具备中空的在预灌装注射器时用来盛装药液或导管冲洗液的主体部、在所述主体部的上端处开口的开口部,并且,所述注射器用筒体能够从开口部插入在预灌装注射器时用的活塞,所述活塞在主体部的内表面上滑动,其特征在于所述内表面在将来盛装药液或导管冲洗液的上液面以上位置、或者在所述上液面下部附近以上位置、或者在所述上液面以上到活塞插入后静止时的活塞上端面之间位置、或者在所述上液面下部附近以上到活塞插入后静止时的活塞上端面之间位置涂布有硅油。本发明所制的注射器活塞推力试验结果符合要求,减少了筒体内表面的硅油量。体内表面的硅油量。体内表面的硅油量。

技术研发人员:郭大磊 和平花 朱军涛 李佳

受保护的技术使用者:莲花医疗用品有限公司

技术研发日:2022.11.03

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1