一种超薄自动变光焊接滤光镜的制作方法

本技术涉及焊接面罩领域,具体涉及超薄自动变光焊接滤光镜的结构。

背景技术:

1、现有的超薄自动变光滤光镜,通常包括液晶组件、控制电路、感应组件等,组件较多导致其厚度较厚,典型厚度为5mm和7mm,相对于原本使用单一黑玻璃作为滤光镜的焊帽,滤光镜的整体厚度有所增加。因此对于大多数使用黑玻璃的焊帽,无法直接用超薄自动变光滤光镜替代黑玻璃。而且,考虑到内部空间的有限性,现有超薄自动变光滤光镜在功能上都做了缩减,例如不设置参数调节功能等。因此,与普通的自动变光滤光镜相比,超薄自动变光滤光镜的使用场景受到很大限制。如果外设参数调节功能的组件,需要设置在镜片部件之外,进一步增加了替换的难度,同时也需要焊接面罩提供更大的体积。

技术实现思路

1、本实用新型提供了具有紧凑结构的滤光镜,以解决现有超薄自动变光滤光镜厚度较大的问题。

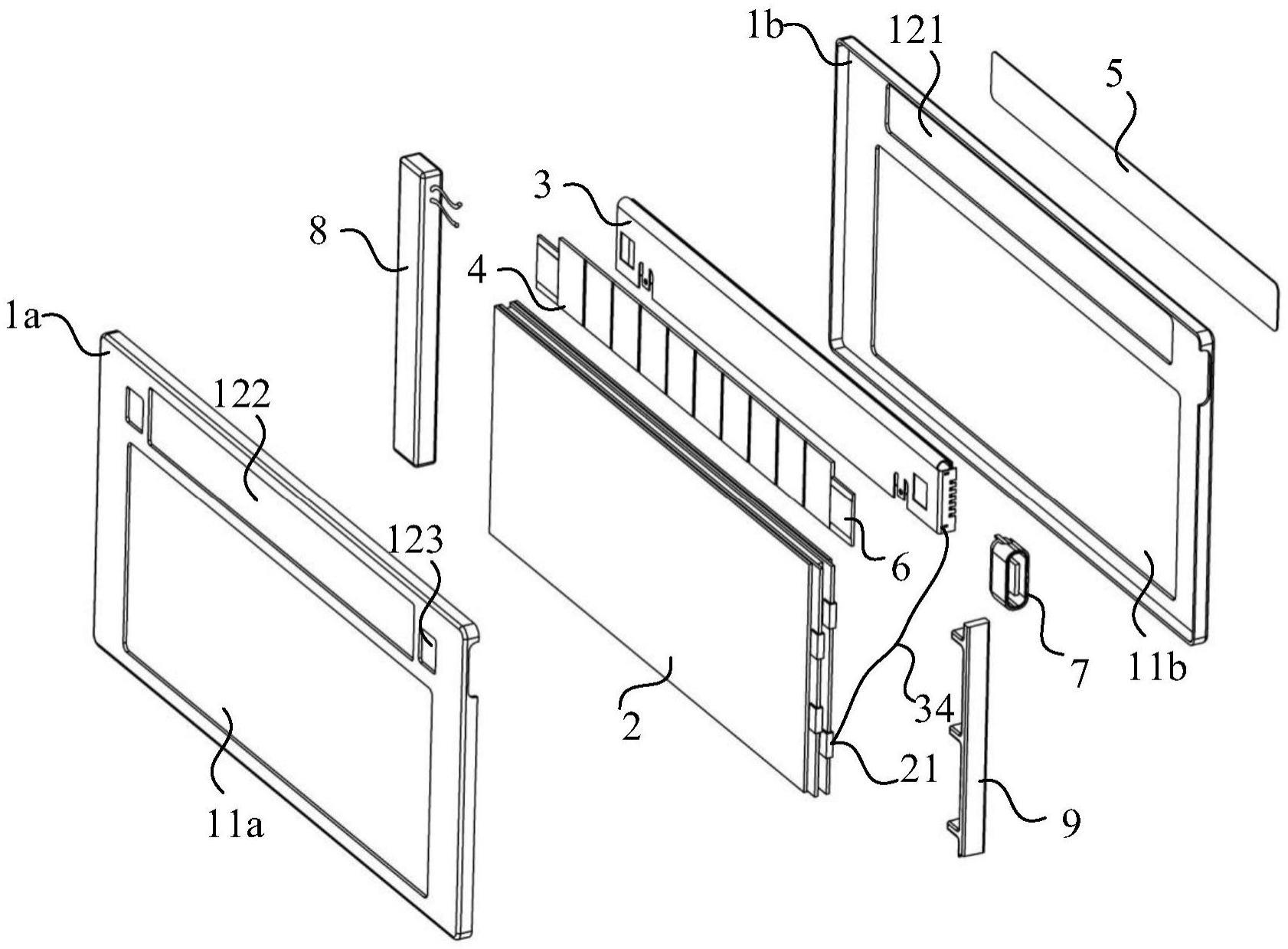

2、为了解决上述问题,本实用新型提供了超薄自动变光焊接滤光镜,包括壳体1、以及安装在壳体1内的变光液晶屏2、控制电路板3、太阳能电池板4。

3、壳体1为扁平的长方体,由前壳1a和后壳1b组合而成,前壳1a上,上下并排形成光照口122和前透视窗11a,光照口122的至少一侧形成有感应口123,前壳1a内部,沿前透视窗11a外围设定有变光液晶屏安装区11,沿光照口122和感应口123外围有设定电路安装区12,变光液晶屏2安装在变光液晶屏安装区11中。

4、在变光液晶屏2安装有控制接口21的纵侧面与前壳1a纵侧边之间形成有空隙13,由安装在空隙13中的挡条9对变光液晶屏2定位,太阳能电池板4安装在电路安装区12对应于光照口122的位置,在太阳能电池板4的侧面露出感应口123。

5、控制电路板3为柔性电路板或插排连接电路板,下半部分3a固定在太阳能电池板4上,电源连接端31与太阳能电池板4的供电端41重叠,互相联通,控制电路板3由太阳能电池板4的至少一侧向外延伸到感应口123,安装在延伸部分的感应器处于感应口123内。

6、控制电路板3的上半部分3b呈u字形弯折,与变光液晶屏2表面齐平,由控制电路板3邻近挡条9位置引出控制线34,控制线34通过凹槽91与变光液晶屏2的控制接口21连接。

7、后壳1b上,形成与前透视窗11a对应的后透视窗11b,后透视窗11b与前透视窗11a构成由变光液晶屏2控制透光量的焊接视窗,后壳1b上对应于形成在上半部分3b的参数调节区域形成有操作口121,前壳1a和后壳1b组合后形成的内腔的侧边高度略高于变光液晶屏2的厚度,后壳1b紧贴变光液晶屏2表面和控制电路板3的上半部分3b,与前壳1a固定。

8、变光液晶屏2例如可使用焊接面罩中惯用的光电感应变光组件。变光液晶屏2和控制电路板3平行设置,控制电路板3与太阳能电池板4堆叠设置,可以减少滤光镜整体的占用面积。

9、控制电路板3可以采用柔性软板,例如由聚酰亚胺或聚酯薄膜等为基材制成的电路板,不仅可减少占用的空间,内部的排线可随其一起弯折,不会断裂。

10、控制电路板3也可采用插排连接电路板,两块或多块电路板通过插排连接线连接后堆叠。

11、控制电路板3堆叠的结构,可减少占用的空间。

12、变光液晶屏2、太阳能电池板4、感应器件分别与控制电路板3之间电连接,可以通过排线或者直接焊接等方式进行连接。

13、自动变光焊接滤光镜所占用的面积主要是由太阳能电池板的面积与变光液晶屏的面积组成,厚度基本由变光液晶屏的厚度决定,整体上减少了面积和厚度,减小了焊接滤光镜的总体积。

14、太阳能电池板4的至少一侧向外延伸出遮光片6,遮盖在感应器的表面。

15、优选,前壳1a上,位于光照口122的两侧分别形成有感应口123,控制电路板3由太阳能电池板4的两侧向外延伸至感应口123,安装在延伸部分的感应器位于感应口123内,太阳能电池板4的两侧分别向外延伸出遮光片6,遮盖在感应器的表面。

16、优选,在变光液晶屏2的另一侧面与前壳1a的侧边之间设置空隙用于安装厚度等于或小于变光液晶屏2的蓄电池8,由蓄电池8邻近控制电路板3位置引出电源线与控制电路板3连接。

17、优选,控制电路板3上,位于蓄电池8相反的一侧,向外延伸出充电接口7,壳体1的侧边上形成有用于连接充电接口7的开孔。

18、由于将蓄电池和挡条分别设置在变光液晶屏的两侧,将充电接口设置在挡条的同一侧,可以有效利用壳体内部的空间,增大蓄电池8的体积,从而增加蓄电池8的容量。

19、优选,控制电路板3的上半部分3b表面安装有感应面板5。

20、优选,变光液晶屏2、控制电路板3、太阳能电池板4、蓄电池8通过粘接剂与前壳1a和后壳1b固定。

21、优选,壳体1内部空隙由绝缘胶填充。

22、优选,前壳1a和后壳1b为刚性的金属或塑料材质,包括聚碳酸酯、聚甲醛或不锈钢、铝合金,在结合处通过焊接、或胶水胶合、或铆合的方式固定。

23、优选,变光液晶屏安装区11向下延伸至所述前壳1a的下侧边,由所述下侧边设置的挡板10对所述变光液晶屏2定位,所述太阳能电池板4紧靠所述变光液晶屏2,由所述变光液晶屏2定位。

技术特征:

1.超薄自动变光焊接滤光镜,其特征在于,包括壳体(1)、以及安装在所述壳体(1)内的变光液晶屏(2)、控制电路板(3)、太阳能电池板(4),

2.根据权利要求1所述的超薄自动变光焊接滤光镜,其特征在于,所述太阳能电池板(4)的至少一侧向外延伸出遮光片(6),遮盖在所述感应器的表面。

3.根据权利要求1所述的超薄自动变光焊接滤光镜,其特征在于,所述前壳(1a)上,位于所述光照口(122)的两侧分别形成有感应口(123),所述控制电路板(3)由所述太阳能电池板(4)的两侧向外延伸至所述感应口(123),安装在延伸部分的感应器位于所述感应口(123)内,所述太阳能电池板(4)的两侧分别向外延伸出遮光片(6),遮盖在所述感应器的表面。

4.根据权利要求3所述的超薄自动变光焊接滤光镜,其特征在于,在所述变光液晶屏(2)的另一侧面与所述前壳(1a)的侧边之间设置空隙用于安装厚度等于或低于所述变光液晶屏(2)的蓄电池(8),由所述蓄电池(8)邻近所述控制电路板(3)位置引出电源线与所述控制电路板(3)连接。

5.根据权利要求4所述的超薄自动变光焊接滤光镜,其特征在于,所述控制电路板(3)上,位于所述蓄电池(8)同侧或相反的一侧,向外延伸出充电接口(7),所述壳体(1)的侧边上形成有用于连接所述充电接口(7)的开孔。

6.根据权利要求5所述的超薄自动变光焊接滤光镜,其特征在于,所述控制电路板(3)的上半部分(3b)表面安装有感应面板(5)。

7.根据权利要求6所述的超薄自动变光焊接滤光镜,其特征在于,所述变光液晶屏(2)、控制电路板(3)、太阳能电池板(4)、蓄电池(8)通过粘接剂与所述前壳(1a)和后壳(1b)固定。

8.根据权利要求7所述的超薄自动变光焊接滤光镜,其特征在于,所述壳体(1)内部空隙部位,由绝缘胶填充。

9.根据权利要求7所述的超薄自动变光焊接滤光镜,其特征在于,所述前壳(1a)和后壳(1b)为刚性的金属或塑料材质,包括聚碳酸酯、聚甲醛或不锈钢、铝合金,在结合处通过焊接、或胶水胶合、或铆合的方式固定。

10.根据权利要求1至9中任一项所述的超薄自动变光焊接滤光镜,其特征在于,所述变光液晶屏安装区(11)向下延伸至所述前壳(1a)的下侧边,由所述下侧边设置的挡板(10)对所述变光液晶屏(2)定位,

技术总结

本技术涉及超薄自动变光焊接滤光镜,超薄自动变光焊接滤光镜,包括长方体壳体、以及安装在壳体内的变光液晶屏、控制电路板、太阳能电池板,变光液晶屏的左右两侧设置挡条和蓄电池,变光液晶屏的上侧设置堆叠的太阳能电池板和控制电路板,控制电路板为柔性折叠结构或插排连接折叠结构。挡条设置容纳连接线的凹槽,太阳能电池板和控制电路板的总厚度小于等于变光液晶屏的厚度。本技术壳体内布局紧凑,减少影响滤光镜的尺寸的因素,实现了超薄。

技术研发人员:黄上游

受保护的技术使用者:武汉威和光电股份有限公司

技术研发日:20220817

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!