低温高强高韧球墨铸铁及其设计方法

本发明涉及球墨铸铁材料,具体地,涉及一种低温高强高韧球墨铸铁及其设计方法。

背景技术:

1、发展以风电为代表的可再生能源,是构建新型电力系统、加速能源转型进程、实现“双碳”战略目标的关键所在。目前我国风力发电机组大型化的发展趋势日益明显,2021年新增装机的风电机组平均功率为3.5mw,其中新增陆上风电机组平均单机容量为3.1mw,海上风电机组平均单机容量为5.6mw。风电球墨铸铁零部件的重量和壁厚也在不断增加,重量从5~25t增加到25t以上、壁厚从60~200mm增加到200mm以上。为了满足大型风电机组轻量化设计的要求,需要大幅度提高球墨铸铁材料的屈服强度和伸长率,同时风电机组越来越多地被安装在高纬度、高寒等极端环境区域,对球墨铸铁部件的低温性能也提出了更高的要求。目前,国家标准gb/t 1348-2019中推荐的风电结构件的材料是qt350-22l和qt400-18l球墨铸铁,其抗拉强度、断后伸长率、冲击韧性接近普通球墨铸铁件性能极限水平。然而,随着未来10兆瓦级海上风电的发展,以上普通球墨铸铁材料已经无法满足轻量化设计的要求,因此有必要开发低温高强高韧的新型球墨铸铁材料,从而在控制风电机组重量的同时提高机组承载力,实现大容量机组高性能和轻量化设计。

2、对于金属材料来说,合金元素对材料的组织、结构、性能都起着至关重要的作用。因此,要研究开发高性能的球墨铸铁材料,首先就要掌握合金元素对于球墨铸铁材料的影响规律。对于传统球墨铸铁而言,通常可以添加ni、cu等合金元素来提升球墨铸铁的强度,但是强度提升的同时往往伴随着塑性和低温冲击韧性的降低,这是传统的“经验试错法”设计球墨铸铁成分存在的固有缺陷。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种低温高强高韧球墨铸铁及其设计方法。

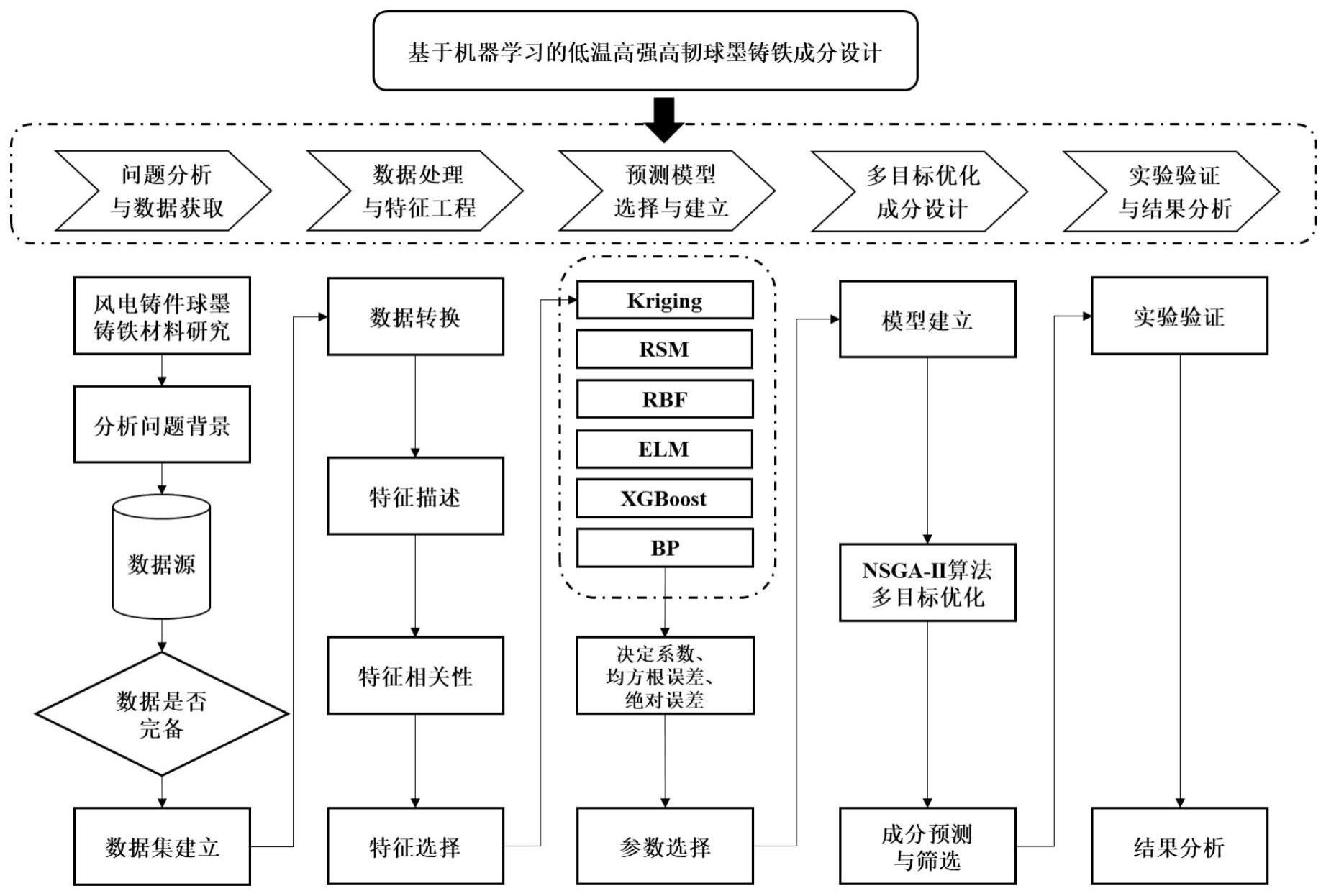

2、根据本发明的一个方面,提供一种基于机器学习的低温高强高韧球墨铸铁的设计方法,包括:

3、收集多组铸态球墨铸铁的原始数据,每组原始数据包括铸态球墨铸铁的成分及对应的力学性能数据;

4、将成分包含的元素特征作为输入,将力学性能作为输出,对输入的元素特征数据进行特征降维处理;

5、将特征降维处理后得到的数据集划分成训练集和测试集,基于所述训练集和所述测试集,构建从成分到力学性能的回归拟合模型;

6、对所述回归拟合模型进行多目标优化,得到满足力学性能目标的球墨铸铁成分;

7、根据球墨铸铁成分制备球墨铸铁试样,验证球墨铸铁试样的性能是否符合目标性能要求;若不符合目标性能要求,则将球墨铸铁成分和实验测得的力学性能数据加入到原始数据中,重新进行整个机器学习流程,直至得到符合目标性能要求的球墨铸铁试样。

8、可选的,所述每组原始数据包括铸态球墨铸铁的成分及对应的力学性能数据,其中:所述成分为组成球墨铸铁的元素及其对应的质量百分比,所述元素包括c、si、mn、cr、ce、cu、sn、ni、mo、al、bi、v、sb、ti、mg、s、p和re;所述力学性能包括抗拉强度rm和伸长率a。

9、可选的,所述对输入的元素特征数据进行特征降维处理,包括:

10、首先采用xgboost模型评估特征重要度,根据评估结果初步选定影响抗拉强度和塑性的主要元素特征;

11、然后采用后向序列特征选择方法进一步筛选模型特征,得到作为输入的元素特征。

12、可选的,所述主要元素特征包括si、cu、c、mn、p、mg、mo、ni、s、re、v和bi;所述作为输入的元素特征包括c、si、mn、cu、ni、mo、mg、s、p和re。

13、可选的,基于所述训练集和所述测试集,构建从成分到力学性能的回归拟合模型,包括:

14、采用不同的机器学习模型构建多个抗拉强度和伸长率预测模型;

15、采用均方根误差rmse、决定系数r2和平均绝对误差mae作为评价参数,评估所述预测模型的预测准确性;

16、根据评估结果,确定构建从成分到抗拉强度和伸长率的回归拟合模型所采用的机器学习模型。

17、可选的,所述采用均方根误差rmse、决定系数r2和平均绝对误差mae作为评价参数,评估所述预测模型的预测准确性,其中:评价参数计算公式为:

18、

19、

20、

21、式中,n为原始数据的组数,y1,y2,...,yn为真实值,为预测值,为yi的平均值。

22、可选的,所述根据评估结果,确定构建从成分到抗拉强度和伸长率的回归拟合模型所采用的机器学习模型,其中:确定采用bp神经网络模型构建从成分到抗拉强度和伸长率的回归拟合模型。

23、可选的,对所述回归拟合模型进行多目标优化,得到满足力学性能目标的球墨铸铁成分,包括:

24、通过nsga-ii遗传算法联立抗拉强度和伸长率的回归拟合模型,并对回归拟合模型进行多目标优化,优化的力学性能目标为抗拉强度rm≥420mpa,伸长率≥10%;得到满足力学性能目标的一系列pareto最优解,进而得出满足力学性能目标的球墨铸铁成分。

25、可选的,所述符合目标性能要求的球墨铸铁试样对应的成分为:按照质量百分比,球墨铸铁包括c:3.3~3.6%,si:2.2~2.5%,mn:0.1~0.2%,ni:0.8~1.3%,mo:0.1~0.2%,p<0.03%,s<0.02%,re<0.02%,其余为fe。

26、根据本发明的另一方面,提供一种低温高强高韧球墨铸铁,该球墨铸铁利用上述的基于机器学习的低温高强高韧球墨铸铁的设计方法设计得到。

27、与现有技术相比,本发明具有如下至少之一的有益效果:

28、本发明通过构建机器学习模型,可以快速高效地研发出符合目标性能要求的低温高强高韧球墨铸铁成分,避免了传统试错法研发新型球墨铸铁的盲目性,提高了球墨铸铁成分设计效率。

技术特征:

1.一种基于机器学习的低温高强高韧球墨铸铁的设计方法,其特征在于,包括:

2.根据权利要求1所述的基于机器学习的低温高强高韧球墨铸铁的设计方法,其特征在于,所述每组原始数据包括铸态球墨铸铁的成分及对应的力学性能数据,其中:所述成分为组成球墨铸铁的元素及其对应的质量百分比,所述元素包括c、si、mn、cr、ce、cu、sn、ni、mo、al、bi、v、sb、ti、mg、s、p和re;所述力学性能包括抗拉强度rm和伸长率a。

3.根据权利要求2所述的基于机器学习的低温高强高韧球墨铸铁的设计方法,其特征在于,所述对输入的元素特征数据进行特征降维处理,包括:

4.根据权利要求3所述的基于机器学习的低温高强高韧球墨铸铁的设计方法,其特征在于,所述主要元素特征包括si、cu、c、mn、p、mg、mo、ni、s、re、v和bi;所述作为输入的元素特征包括c、si、mn、cu、ni、mo、mg、s、p和re。

5.根据权利要求3所述的基于机器学习的低温高强高韧球墨铸铁的设计方法,其特征在于,基于所述训练集和所述测试集,构建从成分到力学性能的回归拟合模型,包括:

6.根据权利要求5所述的基于机器学习的低温高强高韧球墨铸铁的设计方法,其特征在于,所述采用均方根误差rmse、决定系数r2和平均绝对误差mae作为评价参数,评估所述预测模型的预测准确性,其中:评价参数计算公式为:

7.根据权利要求5所述的基于机器学习的低温高强高韧球墨铸铁的设计方法,其特征在于,所述根据评估结果,确定构建从成分到抗拉强度和伸长率的回归拟合模型所采用的机器学习模型,其中:确定采用bp神经网络模型构建从成分到抗拉强度和伸长率的回归拟合模型。

8.根据权利要求7所述的基于机器学习的低温高强高韧球墨铸铁的设计方法,其特征在于,对所述回归拟合模型进行多目标优化,得到满足力学性能目标的球墨铸铁成分,包括:

9.根据权利要求1所述的基于机器学习的低温高强高韧球墨铸铁的设计方法,其特征在于,所述符合目标性能要求的球墨铸铁试样对应的成分为:按照质量百分比,球墨铸铁包括c:3.3~3.6%,si:2.2~2.5%,mn:0.1~0.2%,ni:0.8~1.3%,mo:0.1~0.2%,p<0.03%,s<0.02%,re<0.02%,其余为fe。

10.一种低温高强高韧球墨铸铁,其特征在于,利用权利要求1-9任一项所述的基于机器学习的低温高强高韧球墨铸铁的设计方法设计得到。

技术总结

本发明提供一种低温高强高韧球墨铸铁及其设计方法,设计方法包括:收集多组铸态球墨铸铁的原始数据;将元素特征作为输入,将力学性能作为输出,对输入的元素特征数据进行特征降维处理;将特征降维处理后得到的数据集划分成训练集和测试集,构建从成分到力学性能的回归拟合模型;对回归拟合模型进行多目标优化,得到满足力学性能目标的球墨铸铁成分;根据球墨铸铁成分制备球墨铸铁试样,验证球墨铸铁试样的性能是否符合目标性能要求,若不符合目标性能要求,则重新进行整个机器学习流程,直至得到符合目标性能要求的球墨铸铁试样。本发明可以提高球墨铸铁成分设计效率,避免传统试错法研发新型球墨铸铁的盲目性。

技术研发人员:疏达,夏睿聪,汪东红,杨超,龚潜海,唐军,雷强,孙存忠,陈秀峰

受保护的技术使用者:上海交通大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!