一种非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法

【】本发明涉及构件腐蚀疲劳寿命预测,尤其涉及一种非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法。

背景技术

0、

背景技术:

1、疲劳破坏,现已成为工程结构件失效的最主要的原因之一,危及结构件的安全运行。腐蚀疲劳,指的是结构件在具有腐蚀介质环境下疲劳损伤行为,广泛存在于石油、化工、航天等重要的工程领域。在这些领域,关键构件一旦发生疲劳失效,后果不堪设想。事实上,构件腐蚀疲劳破坏又关联其承载历史,如非对称单轴荷载、多轴非比例载荷以及变幅荷载等。所谓非对称单轴荷载,指的是构件所受单轴载荷谱叠加有平均应力。对于实际工程结构件而言,常面临多种服役工况,非对称荷载属于一类典型疲劳荷载。基于此,开展非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法研究,吻合构件受载特征,具有重要的工程应用价值。

2、然而,现有的腐蚀疲劳损伤力学寿命预测方法,大多数以损伤内变量追踪损伤演化并定义寿命耗竭条件,而无法刻画低周疲劳破坏的热力学本质,制约了预测稳定性。

3、鉴于此,实有必要提供一种非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法以克服上述缺陷。

技术实现思路

0、

技术实现要素:

1、本发明的目的是提供一种非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法,旨在解决现有的腐蚀疲劳损伤力学寿命预测方法预测稳定性不足的问题,利用本征损伤耗散功演化模型d型描述,并以等同本征损伤耗散作为等寿命条件,以期稳定预测腐蚀寿命。

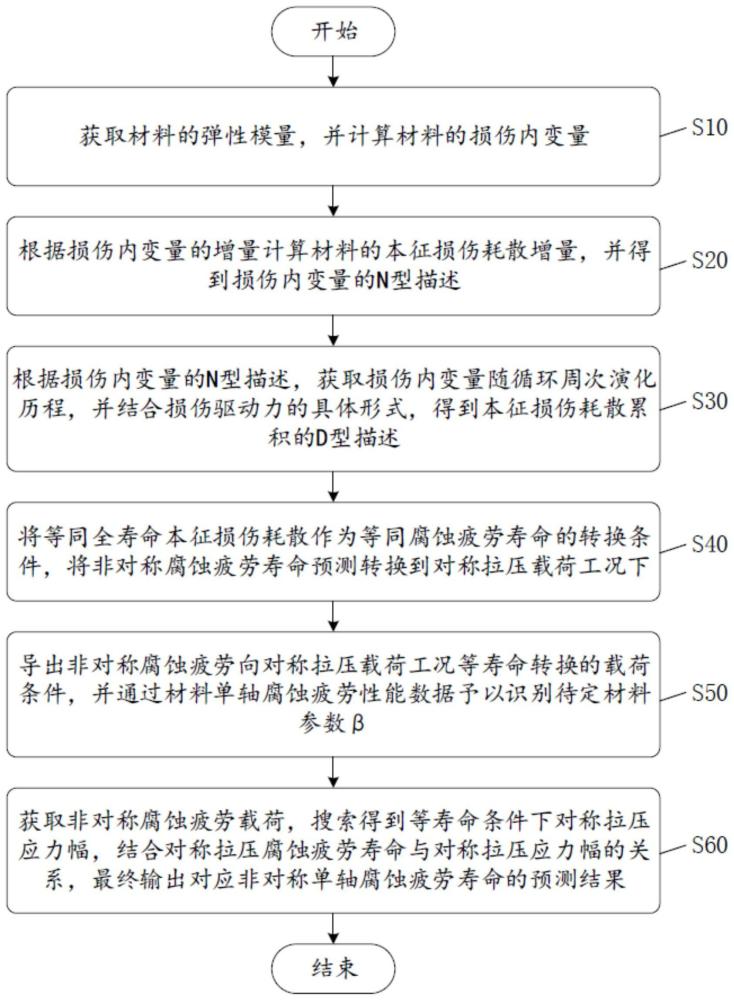

2、为了实现上述目的,本发明提供一种非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法,包括:

3、步骤s10:获取材料的弹性模量,并计算材料的损伤内变量;其中,

4、

5、dc=f(σm,r) (2)

6、式中,e为实时弹性模量,e0为初始弹性模量,d为损伤内变量,dc为临界损伤度,σm为平均应力,r为循环应力比;

7、步骤s20:根据所述损伤内变量的增量计算材料的本征损伤耗散增量,并得到所述损伤内变量的n型描述;其中,

8、dq=ydd (3)

9、

10、式中,dq为本征损伤耗散增量,y为损伤驱动力,dd为损伤内变量的增量,σa为循环应力幅,β,q均为材料常数,k1(r,σm)为考虑应力比和平均应力对非对称腐蚀疲劳损伤演化影响的材料参数,n为循环周次;

11、步骤s30:根据所述损伤内变量的n型描述,获取损伤内变量随循环周次演化历程,同时考虑压缩应力的裂纹闭合效应,并结合损伤驱动力的具体形式,得到本征损伤耗散累积的d型描述,并进一步得到材料全寿命本征损伤耗散累积;其中,

12、

13、

14、式中,ymax,ymin分别为单次循环中损伤驱动力最大值和最小值,qc为全寿命本征损伤耗散累积,σmax为循环最大应力;

15、步骤s40:视全寿命本征损伤耗散独立于载荷路径的材料属性,将等同全寿命本征损伤耗散作为等同腐蚀疲劳寿命的转换条件,将非对称腐蚀疲劳寿命预测转换到对称拉压载荷工况下;

16、

17、式中,σ-1a为对称拉压应力幅,损伤度临界值f(σm,r)构成材料发生腐蚀疲劳的边界条件,关联腐蚀疲劳寿命nf,两者间关系可由式(4)推得:

18、

19、步骤s50:导出非对称腐蚀疲劳向对称拉压载荷工况等寿命转换的载荷条件,并通过材料单轴腐蚀疲劳性能数据予以识别待定材料参数β;其中,材料单轴腐蚀疲劳性能数据可通过使腐蚀材料受对称拉压荷载作用下获得,载荷条件为:

20、

21、步骤s60:获取非对称腐蚀疲劳载荷σa、σmax,然后根据该等寿命转换的载荷条件,搜索得到等寿命条件下对称拉压应力幅σ-1a,并结合对称拉压腐蚀疲劳寿命nf与对称拉压应力幅σ-1a的关系,最终输出对应非对称单轴腐蚀疲劳寿命的预测结果nf。

22、在一个优选实施方式中,在所述步骤s50中,包括:

23、对于受对称拉压荷载下的腐蚀材料,由所述损伤内变量的n型描述,并进行封闭积分,导出腐蚀疲劳寿命与对称拉压应力幅之间关系:

24、

25、式中,α为缩并材料参数,α={1-[1-f(σm=0,r=-1)]q+1}/[(q+1)k1(r=-1,σm=0)];

26、其中,对式(10)两边同时取自然对数,得到对称拉压腐蚀疲劳ln(nf)-σ-1a曲线:

27、ln(α)-βσ-1a=ln(nf) (11)

28、具体的,利用最小二乘法,并结合式(11)在ln(nf)-σ-1a坐标系下对材料单轴腐蚀疲劳性能数据进行线性回归,从而识别材料参数β。

29、在一个优选实施方式中,在所述步骤s20中:

30、

31、

32、式中,σij是应力张量,是弹性应变张量,是弹性应变率张量,是塑性应变率张量,ρ是材料密度,是热通量对i(i=x,y,z)取偏导数,分别为温度及其变化率,是损伤内变量变化率,g是helmholtz自由能,通常认为与无关,rv是三轴因子,σeq是von-mises等效应力,sij为应力偏张量,表示本征损伤耗散率。

33、在一个优选实施方式中,在所述步骤s30中,包括:

34、本征损伤耗散累积的演化规律的n型描述可根据式(3)与式(4)获得,即:

35、

36、其中,视损伤驱动力与损伤内变量不耦合,损伤驱动力只是载荷的变量函数对腐蚀疲劳损伤可认为ymax>>ymin,对式(13)进行约简处理得到式(5)。

37、在一个优选实施方式中,在所述步骤s40中,包括:

38、对于对称拉压腐蚀疲劳载荷工况,由式(8)推得:

39、

40、将式(8)与式(14)代入式(7),从而得到式(9)。

41、在一个优选实施方式中,在所述步骤s60中,搜索得到等寿命条件下对称拉压应力幅σ-1a具体包括:

42、设置σ-1a的搜索区间[0,σmax]与载荷逼近条件ζ;

43、根据载荷条件不断搜索载荷,直至当时,获取等寿命条件下σ-1a。

44、本发明提供的一种非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法,通过计算待预测材料的本征损伤耗散累积的d型描述,导出非对称腐蚀疲劳向对称拉压载荷工况等寿命转换的载荷条件,从而可通过获取非对称腐蚀疲劳载荷,然后转换成等寿命条件下对称拉压应力幅,并结合对称拉压腐蚀疲劳寿命与对称拉压应力幅的关系,最终输出对应的非对称单轴腐蚀疲劳寿命的预测结果。在预测测试中,所有预测结果均位于2倍误差分散带,且较为接近预测理想线,能够稳定预测腐蚀寿命,同时本发明的本征损伤耗散理论为非对称单轴腐蚀疲劳寿命稳定预测提供了新思路,具有很大的科研价值与社会意义。

技术特征:

1.一种非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法,其特征在于,包括:

2.如权利要求1所述的非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法,其特征在于,在所述步骤s50中,包括:

3.如权利要求1所述的非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法,其特征在于,在所述步骤s20中:

4.如权利要求1所述的非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法,其特征在于,在所述步骤s30中,包括:

5.如权利要求1所述的非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法,其特征在于,在所述步骤s40中,包括:

6.如权利要求1所述的非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法,其特征在于,在所述步骤s60中,搜索得到等寿命条件下对称拉压应力幅σ-1a具体包括:

技术总结

本发明公开一种非对称单轴腐蚀疲劳本征损伤耗散寿命预测方法,包括:获取材料的弹性模量,并计算材料的损伤内变量;计算材料的本征损伤耗散增量,并得到损伤内变量的N型描述;获取损伤内变量随循环周次演化历程,得到本征损伤耗散累积的D型描述;将非对称腐蚀疲劳寿命预测转换到对称拉压载荷工况下;导出非对称腐蚀疲劳向对称拉压载荷工况等寿命转换的载荷条件;获取非对称腐蚀疲劳载荷,然后根据该等寿命转换的载荷条件,搜索得到等寿命条件下对称拉压应力幅,最终输出对应非对称单轴腐蚀疲劳寿命的预测结果。本发明以等同本征损伤耗散作为等寿命条件,能够稳定预测腐蚀寿命。

技术研发人员:李浩然,李文奇,向忠,王骏骋,吴亚莲

受保护的技术使用者:浙江理工大学

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!