一种发热腔体结构及蒸脸仪的制作方法

本技术涉及蒸脸仪,尤其涉及一种发热腔体结构及蒸脸仪。

背景技术:

1、现有的蒸脸仪,由于蒸汽腔的空间狭小,在产生水蒸气的时候,因发热板表面光滑易产生气泡导致水不容易接触到发热板,从而使得水蒸气的产量较低,无法满足需求。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种发热腔体结构及蒸脸仪。

2、为了解决上述技术问题,本实用新型采用如下技术方案:

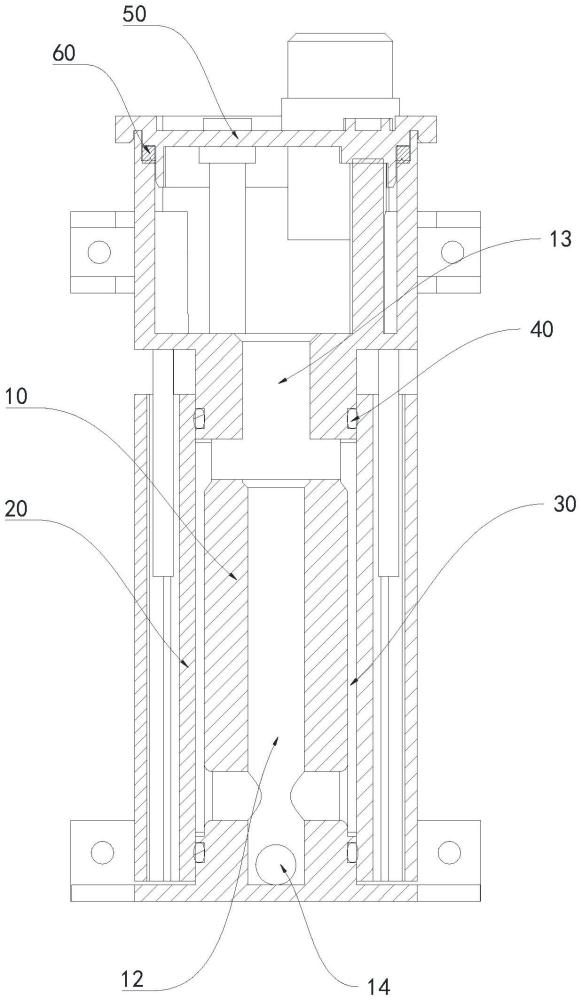

3、第一方面,本实用新型实施例提供一种发热腔体结构,包括:腔体和发热板,所述腔体设有用于安装所述发热板的容纳位,所述发热板与所述容纳位之间形成蒸汽腔,所述腔体内部设有储水腔,所述储水腔连通于所述蒸汽腔,所述腔体还设有连通于所述蒸汽腔的出口,所述发热板面对于所述蒸汽腔的一面设有粗糙层,所述储水腔内的水流入所述蒸汽腔被所述发热板加热以形成水蒸气,所述水蒸气沿着所述出口流出。

4、在一具体实施例中,所述粗糙层由喷砂颗粒或磨砂颗粒组成。

5、在一具体实施例中,所述喷砂颗粒的大小为50-150目。

6、在一具体实施例中,所述腔体的两侧均设有所述容纳位,两侧的所述发热板及所述蒸汽腔呈对称设置。

7、在一具体实施例中,所述储水腔还设有进水口。

8、在一具体实施例中,所述发热板与所述容纳位之间还设有密封件。

9、在一具体实施例中,所述腔体的上端还连接有端盖,所述端盖连通于所述出口。

10、在一具体实施例中,所述端盖与所述腔体之间还设有密封圈。

11、在一具体实施例中,所述发热板由铝材质制成。

12、本实用新型的发热腔体结构,与现有技术相比的有益效果是:通过腔体设有用于安装发热板的容纳位,发热板与容纳位之间形成蒸汽腔,腔体内部设有储水腔,储水腔连通于蒸汽腔,腔体还设有连通于蒸汽腔的出口,发热板面对于蒸汽腔的一面设有粗糙层,储水腔内的水流入蒸汽腔被发热板加热以形成水蒸气,水蒸气沿着出口流出,即通过在发热板表面设有粗糙层,可减少产生水蒸气时气泡的产生,使得水更容易接触到发热板,从而使得水蒸气产生更顺畅,产量更大,实用性强。

13、第二方面,本实用新型实施例提供一种蒸脸仪,包括如上述的发热腔体结构。

14、本实用新型的蒸脸仪,与现有技术相比的有益效果是:该蒸脸仪通过腔体设有用于安装发热板的容纳位,发热板与容纳位之间形成蒸汽腔,腔体内部设有储水腔,储水腔连通于蒸汽腔,腔体还设有连通于蒸汽腔的出口,发热板面对于蒸汽腔的一面设有粗糙层,储水腔内的水流入蒸汽腔被发热板加热以形成水蒸气,水蒸气沿着出口流出,即通过在发热板表面设有粗糙层,可减少产生水蒸气时气泡的产生,使得水更容易接触到发热板,从而使得水蒸气产生更顺畅,产量更大,实用性强。

15、下面结合附图和具体实施例对本实用新型作进一步描述。

技术特征:

1.一种发热腔体结构,其特征在于,包括:腔体和发热板,所述腔体设有用于安装所述发热板的容纳位,所述发热板与所述容纳位之间形成蒸汽腔,所述腔体内部设有储水腔,所述储水腔连通于所述蒸汽腔,所述腔体还设有连通于所述蒸汽腔的出口,所述发热板面对于所述蒸汽腔的一面设有粗糙层,所述储水腔内的水流入所述蒸汽腔被所述发热板加热以形成水蒸气,所述水蒸气沿着所述出口流出。

2.根据权利要求1所述的一种发热腔体结构,其特征在于,所述粗糙层由喷砂颗粒或磨砂颗粒组成。

3.根据权利要求2所述的一种发热腔体结构,其特征在于,所述喷砂颗粒的大小为50-150目。

4.根据权利要求1所述的一种发热腔体结构,其特征在于,所述腔体的两侧均设有所述容纳位,两侧的所述发热板及所述蒸汽腔呈对称设置。

5.根据权利要求1所述的一种发热腔体结构,其特征在于,所述储水腔还设有进水口。

6.根据权利要求1所述的一种发热腔体结构,其特征在于,所述发热板与所述容纳位之间还设有密封件。

7.根据权利要求1所述的一种发热腔体结构,其特征在于,所述腔体的上端还连接有端盖,所述端盖连通于所述出口。

8.根据权利要求7所述的一种发热腔体结构,其特征在于,所述端盖与所述腔体之间还设有密封圈。

9.根据权利要求1所述的一种发热腔体结构,其特征在于,所述发热板由铝材质制成。

10.一种蒸脸仪,其特征在于,包括如权利要求1-9中任一项所述的发热腔体结构。

技术总结

本技术公开了一种发热腔体结构及蒸脸仪;所述发热腔体结构,包括:腔体和发热板,所述腔体设有用于安装所述发热板的容纳位,所述发热板与所述容纳位之间形成蒸汽腔,所述腔体内部设有储水腔,所述储水腔连通于所述蒸汽腔,所述腔体还设有连通于所述蒸汽腔的出口,所述发热板面对于所述蒸汽腔的一面设有粗糙层,所述储水腔内的水流入所述蒸汽腔被所述发热板加热以形成水蒸气,所述水蒸气沿着所述出口流出。本技术通过在发热板表面设有粗糙层,可减少产生水蒸气时气泡的产生,使得水更容易接触到发热板,从而使得水蒸气产生更顺畅,产量更大,实用性强。

技术研发人员:刘克让,彭林兵

受保护的技术使用者:东莞市东井电器有限公司

技术研发日:20230728

技术公布日:2024/6/23

- 还没有人留言评论。精彩留言会获得点赞!