粘结剂喷射制造金属部件的变形调控方法与流程

本发明涉及粘结剂喷射增材制造,特别是涉及一种粘结剂喷射增材制造金属部件的变形调控方法。

背景技术:

1、粘结剂喷射技术是一种基于微喷射原理、通过使用液态粘结剂将平铺均匀的粉末逐层粘结、固化成形零件的方法。该技术起初主要用于铸造模具制作,得益于高效率、低成本、可成形材料体系广泛、表面质量良好和无需支撑结构等优点,目前已在金属材料成形领域推广,并由铁基材料逐渐扩展至钛合金、高温合金、钨合金,乃至铝、镁等活性金属材料。

2、粘结剂喷射制造金属部件的工序通常包括粉床准备、坯体打印、坯体固化、坯体脱脂、高温烧结等。由于烧结后金属部件坯体的微观结构由粉末松散堆积状态转变为紧密粘结状态,会产生20%以上的尺寸收缩,以致于粘结剂喷射制造金属部件往往存在变形大、精度差等问题,限制了该项技术的工程应用。

技术实现思路

1、基于此,有必要提供一种材料和结构适用范围广、简单有效、结果精准的粘结剂喷射制造金属部件的变形调控方法。

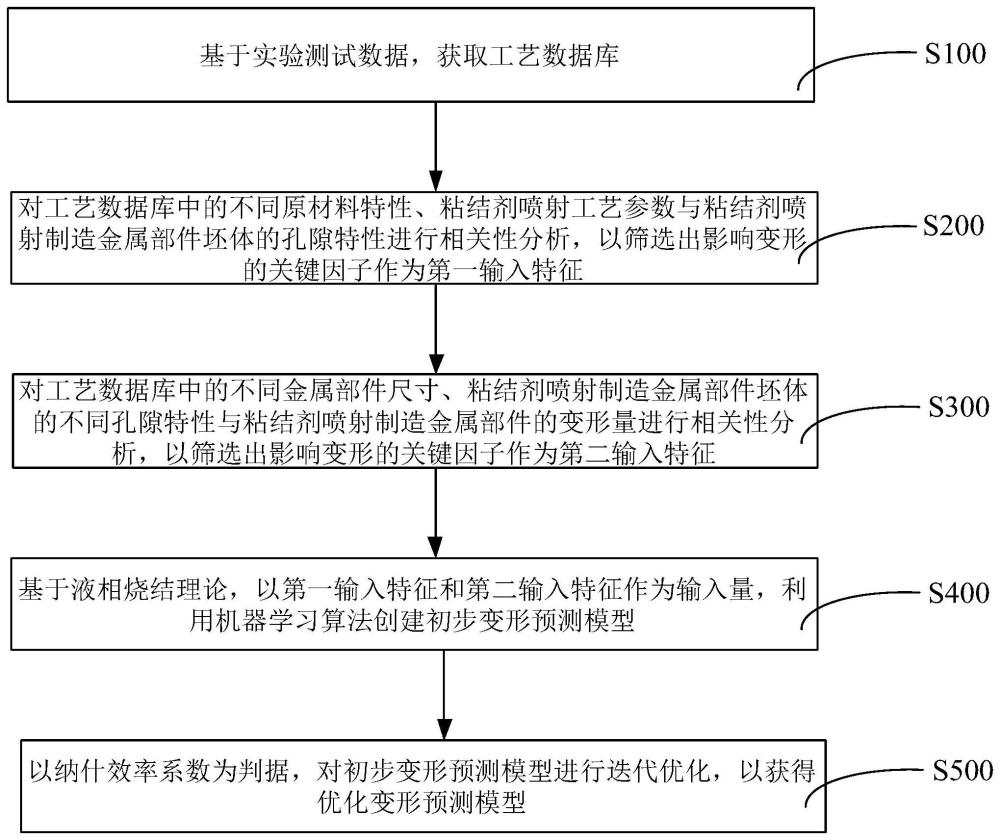

2、一种粘结剂喷射制造金属部件的变形调控方法,包括步骤:

3、基于实验测试数据,获取工艺数据库;所述工艺数据库包括原材料特性、金属部件尺寸、粘结剂喷射工艺参数、粘结剂喷射制造金属部件坯体的孔隙特性、粘结剂喷射制造金属部件的变形量;

4、对所述工艺数据库中的不同原材料特性、粘结剂喷射工艺参数与粘结剂喷射制造金属部件坯体的孔隙特性进行相关性分析,以筛选出影响变形的关键因子作为第一输入特征;

5、对所述工艺数据库中的不同金属部件尺寸、粘结剂喷射制造金属部件坯体的不同孔隙特性与粘结剂喷射制造金属部件的变形量进行相关性分析,以筛选出影响变形的关键因子作为第二输入特征;

6、基于液相烧结理论,以所述第一输入特征和所述第二输入特征作为输入量,利用机器学习算法创建初步变形预测模型;

7、以纳什效率系数为判据,对所述初步变形预测模型进行迭代优化,以获得优化变形预测模型。

8、在其中一个实施例中,在获得优化变形预测模型的步骤之后,还包括步骤:

9、基于拟制造部件的尺寸数据,利用所述优化变形预测模型获得所述拟制造部件的变形数据;

10、根据所述拟制造部件的变形数据对所述拟制造部件的打印模型进行变形反补偿设计,以获得精密打印模型。

11、在其中一个实施例中,所述原材料特性包括金属粉末的粒径、金属粉末的流动性、金属粉末的形貌、粘结剂的成分、粘结剂的黏度、粘结剂的表面张力。

12、在其中一个实施例中,所述粘结剂喷射工艺参数包括打印层厚、铺粉速度、粘结剂饱和度、单层粘结剂喷射量。

13、在其中一个实施例中,所述粘结剂喷射制造金属部件坯体的孔隙特性包括孔隙率、孔隙空间分布、孔隙尺寸。

14、在其中一个实施例中,所述粘结剂喷射制造金属部件的变形量包括水平方向的变形数据和高度方向的变形数据。

15、在其中一个实施例中,在所述工艺数据库中,所述原材料特性中的每个参数至少有5个呈梯次规律变化的数据,所述粘结剂喷射工艺参数中的每个参数至少有5个呈梯次规律变化的数据,所述粘结剂喷射制造金属部件坯体的孔隙特性中的每个参数至少有50个实测数据,所述粘结剂喷射制造金属部件坯体的变形量中每个参数至少有50个不同的数据。

16、在其中一个实施例中,对不同原材料特性、粘结剂喷射工艺参数与粘结剂喷射制造金属部件坯体的孔隙特性进行相关性分析,以得到关键参数作为第一输入特征的步骤,包括步骤:

17、将所述工艺数据库中的原材料特性、粘结剂喷射工艺参数与粘结剂喷射制造金属部件坯体的孔隙特性互为第一组自-因变量;

18、将所述第一组自-因变量划分为第一训练集和第一验证集;

19、基于所述第一训练集的数据,采用逐步回归法创建并拟合得到自变量对因变量的作用模型;

20、在所述作用模型中,通过设置每一步消除对因变量作用最小显著性的自变量,以获得影响变形的关键因子以作为第一输入特征;

21、以所述第一验证集中的自变量作为输入量,利用所述作用模型对所述第一验证集中的因变量进行预测,以得到预测结果;

22、对所述第一验证集中因变量的实测结果与预测结果进行比对计算得到均方差;

23、以所述均方差为判据,对所述作用模型进行交叉验证。

24、在其中一个实施例中,对不同金属部件尺寸、粘结剂喷射制造金属部件坯体的孔隙特性与粘结剂喷射制造金属部件坯体的变形量进行相关性分析,以筛选出关键参数作为第二输入特征的步骤,包括:

25、将所述工艺数据库中的金属部件尺寸、粘结剂喷射制造金属部件坯体的孔隙特征与粘结剂喷射制造金属部件的变形量互为第二组自-因变量;

26、将所述第二组自-因变量划分为第二训练集及第二验证集;

27、基于所述第二训练集的数据,采用逐步回归法创建并拟合得到自变量对因变量的作用模型;

28、在所述作用模型中,通过设置每一步消除对因变量作用最小显著性的自变量,以获得影响变形的关键因子作为第二输入特征;

29、以所述第二验证集中的自变量作为输入量,利用所述作用模型对所述第二验证集中的因变量进行预测,以得到预测结果;

30、对所述第二验证集中因变量的实测结果和预测结果进行比对计算得到均方差;

31、以所述均方差为判据,对所述作用模型进行交叉验证。

32、在其中一个实施例中,利用机器学习算法创建初步变形预测模型的步骤,包括步骤:

33、以所述第一输入特征和所述第二输入特征作为输入层,以液相烧结理论作为隐含层,以粘结剂喷射制造金属部件的变形量作为输出层,搭建神经网络;

34、确定所述输入层神经元的权重和偏置数值;

35、基于输入层数据,通过对所述神经网络进行前向传播计算的方式得到输出层数据;

36、通过对所述输出层数据与粘结剂喷射制造金属部件的变形量的实测值比对得到损失函数;

37、通过所述神经网络进行反向传播计算的方式得到每一层的梯度;

38、根据梯度下降法,优化神经网络参数并最小化误差;

39、返回执行得到输出层数据的步骤,直至神经网络收敛,以得到初步变形预测模型。

40、上述粘结剂喷射制造金属部件的变量调控方法,通过全面采集不同工艺制造金属部件的变形数据,建立支撑变形预测的底层数据库,确保预测结果的高置信度。其次,通过数据分析,筛选影响变形的关键因子,有效减少变形预测的计算量,确保变形调控方法的高效运算。之后,通过模型创建,建立各关键因子与成型部件变形量之间的定量耦合关系,确保变形预测操作简便。相比于现有技术,上述粘结剂喷射制造金属部件的变形调控方法,全面考虑了影响变形的材料特性、工艺参数等因子,且计算过程简单,结果置信度高,工程指导意义巨大。

技术特征:

1.一种粘结剂喷射制造金属部件的变形调控方法,其特征在于,包括步骤:

2.根据权利要求1所述的粘结剂喷射制造金属部件的变形调控方法,其特征在于,在获得优化变形预测模型的步骤之后,还包括步骤:

3.根据权利要求1所述的粘结剂喷射制造金属部件的变形调控方法,其特征在于,所述原材料特性包括金属粉末的粒径、金属粉末的流动性、金属粉末的形貌、粘结剂的成分、粘结剂的黏度、粘结剂的表面张力。

4.根据权利要求1所述的粘结剂喷射制造金属部件的变形调控方法,其特征在于,所述粘结剂喷射工艺参数包括打印层厚、铺粉速度、粘结剂饱和度、单层粘结剂喷射量。

5.根据权利要求1所述的粘结剂喷射制造金属部件的变形调控方法,其特征在于,所述粘结剂喷射制造金属部件坯体的孔隙特性包括孔隙率、孔隙空间分布、孔隙尺寸。

6.根据权利要求1所述的粘结剂喷射制造金属部件的变形调控方法,其特征在于,所述粘结剂喷射制造金属部件的变形量包括水平方向的变形数据和高度方向的变形数据。

7.根据权利要求1所述的粘结剂喷射制造金属部件的变形调控方法,其特征在于,在所述工艺数据库中,所述原材料特性中的每个参数至少有5个呈梯次规律变化的数据,所述粘结剂喷射工艺参数中的每个参数至少有5个呈梯次规律变化的数据,所述粘结剂喷射制造金属部件坯体的孔隙特性中的每个参数至少有50个实测数据,所述粘结剂喷射制造金属部件坯体的变形量中每个参数至少有50个不同的数据。

8.根据权利要求1所述的粘结剂喷射制造金属部件的变形调控方法,其特征在于,对不同原材料特性、粘结剂喷射工艺参数与粘结剂喷射制造金属部件坯体的孔隙特性进行相关性分析,以得到关键参数作为第一输入特征的步骤,包括步骤:

9.根据权利要求1所述的粘结剂喷射制造金属部件的变形调控方法,其特征在于,对不同金属部件尺寸、粘结剂喷射制造金属部件坯体的孔隙特性与粘结剂喷射制造金属部件坯体的变形量进行相关性分析,以筛选出关键参数作为第二输入特征的步骤,包括:

10.根据权利要求1所述的粘结剂喷射制造金属部件的变形调控方法,其特征在于,利用机器学习算法创建初步变形预测模型的步骤,包括步骤:

技术总结

本发明涉及一种粘结剂喷射制造金属部件的变形调控方法。该变形调控方法通过全面采集不同工艺制造金属部件的变形数据,建立支撑变形预测的底层数据库,确保预测结果的高置信度;通过数据分析,筛选影响变形的关键因子,有效减少变形预测的计算量,确保变形调控方法的高效运算;通过模型创建,建立各关键因子与成型部件变形量之间的定量耦合关系,确保变形预测操作简便。相比于现有技术,上述粘结剂喷射制造金属部件的变形调控方法,全面考虑了影响变形的材料特性、工艺参数等因子,且计算过程简单,结果置信度高,工程指导意义巨大。

技术研发人员:肖鹏,高盼盼,杨凯

受保护的技术使用者:湖南云箭集团有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!