一种敷料生产成型装置及方法与流程

本发明属于敷料贴生产设备,特别是涉及一种敷料生产成型装置及方法。

背景技术:

1、传统用于创伤照顾的敷料所使用的棉垫或纱布常有抗菌效果不佳以及容易沾黏伤口等状况,而后虽有开发不织布敷料,然而仍会有保湿性不佳而造成长期使用会粘连于伤口的问题。近年来,生物纤维开始作为敷料的新兴材料,其是经由微生物发酵培养过程所代谢的产物,具有良好的保湿性、透气性及亲肤性,具有更佳的使用功效。

2、一般来说,生物纤维膜的敷料可粗略分为湿式及干式,其中,生物纤维湿膜的产品因涵盖的水分较高,在运输及保存的过程需要较高的维护成本,而生物纤维干膜则较为轻薄便利易于携带。

3、在生产过程中,需要先将生物纤维素膜原料打碎以获得生物纤维均质物;将生物纤维均质物与活性成分混和以获得均质混和物;将均质混和物铺设于过滤元件上,并于室温及常压的环境下进行脱水步骤以获得生物纤维湿膜;最后,将生物纤维湿膜以合适温度进行干燥以获得生物纤维干膜敷料片。现有技术中,以上生产过程一般由人工进行,不仅生产效率低下,而且生产质量难以控制。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种敷料生产成型装置及方法,用于解决现有技术中敷料片生产过程一般由人工进行,生产效率低的问题。

2、为实现上述目的及其他相关目的,本发明提供一种敷料生产成型装置及方法。

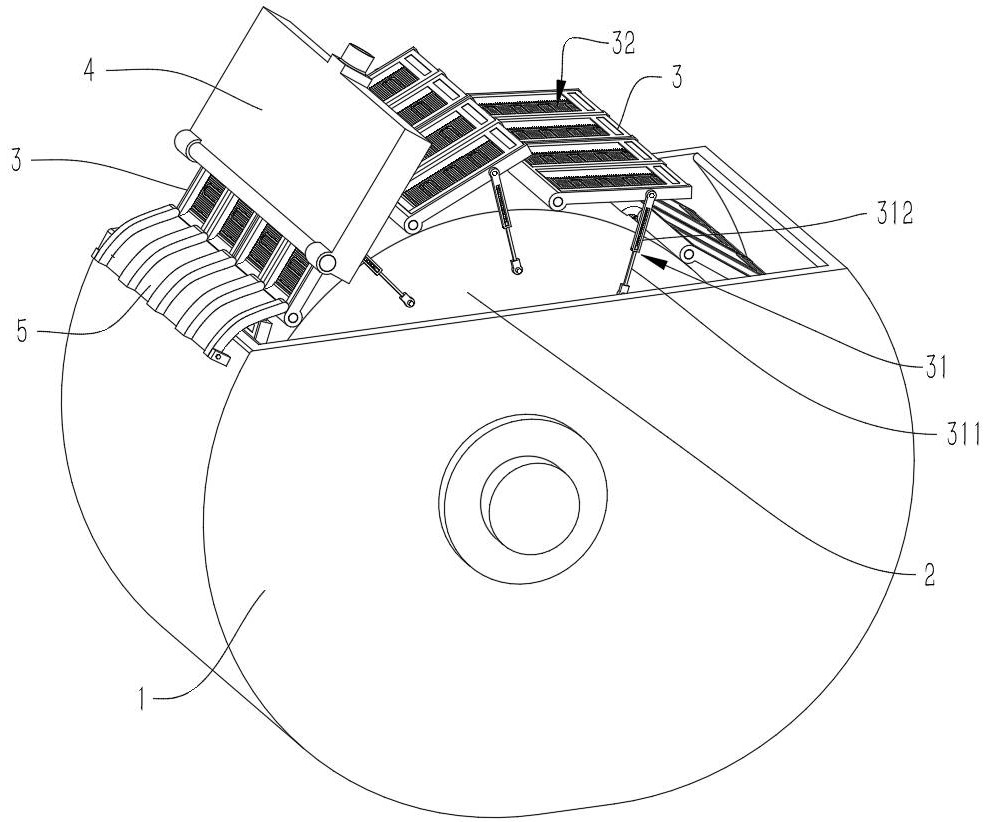

3、其中,一种敷料生产成型装置,包括原料仓、滚桶、成型板和出料轨;

4、所述原料仓用于容纳均质混和物液体原料,所述原料仓的顶部敞口;

5、所述滚桶转动设置于所述原料仓内,所述滚桶横向设置且桶身圆周侧面从原料仓的敞口突出;

6、多个所述成型板圆周阵列于所述滚桶圆周侧面,所述成型板一端通过转动铰连接于滚桶而另一端通过伸缩机构连接于滚桶,所述成型板上设置有顶部敞口而底部有滤网的成型结构;

7、所述出料轨设置于所述原料仓敞口的一侧,所述出料轨一端伸入原料仓内与所述成型板对接,另一端伸出到所述原料仓外部。

8、可选地,所述成型结构包括位于所述成型板的安装腔和与所述安装腔配合的成型盒,所述滤网设于所述成型盒底部,所述成型盒顶部敞口;

9、所述安装腔两侧有凸台且外端部有排水缺口,所述成型盒装入所述安装腔后底部形成出水通道而顶部形成成型腔。

10、可选地,所述安装腔中安装有辅热装置。

11、可选地,还包括底部有腔体的吹出板,所述吹出板设于原料仓顶部敞口上方且靠近所述出料轨一侧;

12、当所述成型板转到所述吹出板位置时,所述吹出板的底部挡住所述成型板上成型结构顶部的敞口,同时所述成型结构上的出水通道与所述吹出板的出风风道连通,风力反向经过所述滤网让敷料片从滤网脱离。

13、可选地,还包括基板和滑动板,所述滑动板滑动贴于所述基板的底部,所述滑动板通过第一弹性件连接于所述基板,所述成型板转动过程中,所述成型板先与所述滑动板接触并推动所述滑动板缩回,所述成型板转动超过所述滑动板后,所述基板和滑动板夹住所述成型板,所述成型板端部的出水通道与所述吹出板的出风风道对齐。

14、可选地,所述吹出板上设有一个进风口,所述吹出板的板体中空,由多个片状层形成出风风道。

15、可选地,所述伸缩机构包括滑动配合的第一伸缩杆和第二伸缩杆,所述第一伸缩杆和第二伸缩杆沿滑动方向还通过第二弹性件连接。

16、可选地,所述出料轨表面为光滑的不锈钢材质或所述出料轨为传送带。

17、可选地,所述成型盒通过磁吸可拆卸的固定于所述安装腔中。

18、其中,一种敷料生产成型方法,采用如上所述的一种敷料生产成型装置,包括以下步骤:

19、原料制备:将生物纤维素膜原料打碎以获得生物纤维均质物,将生物纤维均质物与活性成分混和以获得均质混和物液体,将所述均质混和物液体装入所述原料仓中;

20、敷料制备:所述滚桶转动,所述成型板从所述均质混和物液体中掠过,所述滤网截留所述均质混和物液体中的生物纤维素膜原料;

21、敷料脱水:所述滚桶转动,所述成型板从所述均质混和物液体中脱离,所述滤网截留的生物纤维素膜原料中多余的水分从滤网孔流走;

22、敷料烘干:所述辅热装置开启,对所述滤网上截留的生物纤维素膜进行烘干成片;

23、结束步骤:所述滚桶转动,所述成型板倾斜角度变大且与所述出料轨接触,烘干的敷料片落入所述出料轨。

24、如上所述,本发明的一种敷料生产成型装置及方法,至少具有以下有益效果:

25、实现自动化生产,减少人工参与,提高敷料片的生产效率。具体来说,本装置包括原料仓、滚桶、成型板和出料轨;原料仓容纳均质混和物液体原料,滚桶转动设置于原料仓内,多个成型板圆周阵列于滚桶圆周侧面,成型板一端通过转动铰连接于滚桶而另一端通过伸缩机构连接于滚桶,成型板上设置有顶部敞口而底部有滤网的成型结构;在滚桶带动成型板转动过程中,成型板先从原料仓底部转上来,过程中截留液体原料中的生物纤维并过滤多余液体,成型板转出液面后,生物纤维中的液体进一步流失干燥,到成型板转到倾斜角度时,成型板上的生物纤维辅料片滑落到出料轨上,并被运离原料仓外部。上述过程能够根据设定的节拍自动化运行,减少人工参与程度,提高生产效率。

技术特征:

1.一种敷料生产成型装置,其特征在于:

2.如权利要求1所述的一种敷料生产成型装置,其特征在于:

3.如权利要求2所述的一种敷料生产成型装置,其特征在于,所述安装腔(320)中安装有辅热装置(324)。

4.如权利要求2所述的一种敷料生产成型装置,其特征在于:

5.如权利要求4所述的一种敷料生产成型装置,其特征在于,还包括基板(41)和滑动板(42),所述滑动板(42)滑动贴于所述基板(41)的底部,所述滑动板(42)通过第一弹性件(43)连接于所述基板(41),所述成型板(3)转动过程中,所述成型板(3)先与所述滑动板(42)接触并推动所述滑动板(42)缩回,所述成型板(3)转动超过所述滑动板(42)后,所述基板(41)和滑动板(42)夹住所述成型板(3),所述成型板(3)端部的出水通道与所述吹出板(4)的出风风道(40)对齐。

6.如权利要求4所述的一种敷料生产成型装置,其特征在于,所述吹出板(4)上设有一个进风口(44),所述吹出板(4)的板体中空,由多个片状层形成出风风道(40)。

7.如权利要求1所述的一种敷料生产成型装置,其特征在于,所述伸缩机构(31)包括滑动配合的第一伸缩杆(311)和第二伸缩杆(312),所述第一伸缩杆(311)和第二伸缩杆(312)沿滑动方向还通过第二弹性件(313)连接。

8.如权利要求1所述的一种敷料生产成型装置,其特征在于,所述出料轨(5)表面为光滑的不锈钢材质或所述出料轨(5)为传送带。

9.如权利要求2所述的一种敷料生产成型装置,其特征在于,所述成型盒(321)通过磁吸可拆卸的固定于所述安装腔(320)中。

10.一种敷料生产成型方法,其特征在于,采用如权利要求3所述的一种敷料生产成型装置,包括以下步骤:

技术总结

本发明提供一种敷料生产成型装置及方法,属于敷料贴生产设备技术领域,用于批量生产敷料贴。本装置包括原料仓、滚桶、成型板和出料轨;原料仓容纳均质混和物液体原料,滚桶转动设置于原料仓内,多个成型板圆周阵列于滚桶圆周侧面,成型板一端通过转动铰连接于滚桶而另一端通过伸缩机构连接于滚桶,成型板上设置有滤网成型结构;在滚桶带动成型板转动过程中,成型板先从原料仓中截留液体原料中的生物纤维并过滤多余液体,成型板转出液面后,生物纤维中的液体进一步流失干燥,当成型板转到倾斜角度时,成型板上的生物纤维辅料片滑落到出料轨上并被运离原料仓,实现自动化生产,效率高。

技术研发人员:张建浩,曾庆峰,周定立

受保护的技术使用者:广东弘元普康医疗科技有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!