一种连铸坯自动判定方法与流程

本发明涉及炼钢,具体而言,尤其涉及一种连铸坯自动判定方法。

背景技术:

1、双流板坯连铸机在生产过程因工艺原因,必然会产生工艺异常铸坯,例如:头坯、尾坯、漏钢报警接痕及换水口铸坯。此类铸坯因夹杂风险高,目前对此工艺异常铸坯异常点定位信息是由生产岗位之间传递信息进行确认,由于人工的不可靠性,难免会存在误差大、信息传递错误的情况发生,导致异常铸坯在判定时存在误判,一方面造成钢厂制造成本增加,另一方面造成后工序轧制后产生夹杂缺陷,甚至造成用户提出质量异议,对炼钢厂夹杂指标控制及企业形象影响较大。

技术实现思路

1、根据上述提出的技术问题,而提供一种连铸坯自动判定方法。本发明通过自主开发生产过程跟踪管理系统,实现浇钢生产、铸流信息、铸坯切割的精准定位跟踪,并形成对应的生产实绩。

2、本发明采用的技术手段如下:

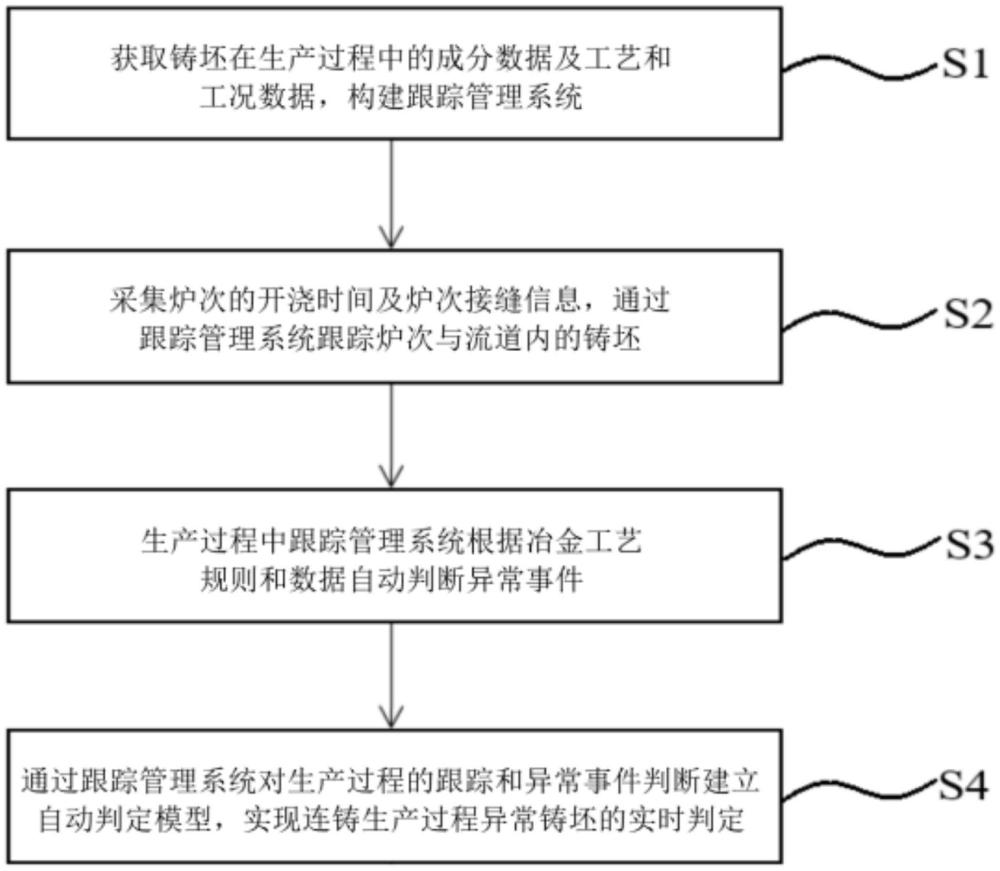

3、一种连铸坯自动判定方法,具体步骤包括:

4、s1、获取铸坯在生产过程中的成分数据及工艺和工况数据,构建跟踪管理系统;

5、s2、采集炉次的开浇时间及炉次接缝信息,通过跟踪管理系统跟踪炉次与流道内的铸坯;

6、s3、生产过程中跟踪管理系统根据冶金工艺规则和数据自动判断异常事件;

7、s4、通过跟踪管理系统对生产过程的跟踪和异常事件判断建立自动判定模型,实现连铸生产过程异常铸坯的实时判定。

8、进一步地,所述步骤s1具体包括:

9、所述成分数据,即钢水的化学成分,包括碳、硅、锰、硫、磷;所述工艺数据,包括中包钢水温度、拉速、液位;所述工况数据,漏报、更换水口、敞浇数据。

10、进一步地,所述步骤s2具体包括:

11、在大包开浇时,采集炉次的开浇时间及炉次接缝信息;若当前开浇的炉次不是浇次第一炉,则生成上一炉的接缝结束信息;在拉尾坯时,系统自动记录最后一个炉次的接缝结束信息,跟踪炉次和流道内铸坯,建立开浇信息和流道长度的转换的炉次接缝基础数据。

12、进一步地,所述步骤s3具体包括:

13、当发生异常事件时,生产过程跟踪管理系统根据冶金工艺规则,结合plc的数据、异常事件信号和炉次跟踪管理数据,通过综合分析实现异常事件的自动判断;

14、将异常事件与当前浇铸信息进行结合,形成异常信息和铸流长度转换的异常事件基础数据。

15、进一步地,所述异常事件包括:头坯异常、尾坯异常、异钢种连浇、结晶器液位波动、换水口异常。

16、进一步地,所述步骤s4具体包括:

17、根据钢种质量的不同要求,建立铸坯质量管控标准,对相同事件执行不同的判定策略,得到与工艺要求相一致的判定结果;

18、通过跟踪管理系统对生产过程的跟踪、异常事件的准确判定,并结合判定基础信息,建立自动判定模型,实现连铸生产过程异常铸坯的实时判定;同时,相关炉次接缝信息、流道信息及异常事件,将以图形化的形式动态展示给操作人员。

19、较现有技术相比,本发明具有以下优点:

20、本发明提供的连铸坯自动判定方法,通过对生产过程中影响钢水、铸坯质量的参数和异常事件进行跟踪,进而判断过程控制是否正常,依据铸坯质量管控标准确定各种异常对铸坯的影响程度和相应的处置办法,形成动态决策,提高质量管理追溯性和规范性。

21、本发明提供的连铸坯自动判定方法,在自动判定系统模型开发完成后,提高了连铸生产的智能化水平。同时,系统的广泛应用也减轻人工劳动强度,提高劳动效率,为不断提高产品质量、提高炼钢生产科技水平、降低人工劳动强度和提升炼钢厂的综合竞争力提供了有力的支撑。

22、基于上述理由本发明可在炼钢领域广泛推广。

技术特征:

1.一种连铸坯自动判定方法,其特征在于,具体步骤包括:

2.根据权利要求1所述的连铸坯自动判定方法,其特征在于,所述步骤s1具体包括:

3.根据权利要求1所述的连铸坯自动判定方法,其特征在于,所述步骤s2具体包括:

4.根据权利要求1所述的连铸坯自动判定方法,其特征在于,所述步骤s3具体包括:

5.根据权利要求4所述的连铸坯自动判定方法,其特征在于,所述异常事件包括:头坯异常、尾坯异常、异钢种连浇、结晶器液位波动、换水口异常。

6.根据权利要求1所述的连铸坯自动判定方法,其特征在于,所述步骤s4具体包括:

技术总结

本发明提供一种连铸坯自动判定方法,具体步骤包括:获取铸坯在生产过程中的成分数据及工艺和工况数据,构建跟踪管理系统;采集炉次的开浇时间及炉次接缝信息,通过跟踪管理系统跟踪炉次与流道内的铸坯;生产过程中跟踪管理系统根据冶金工艺规则和数据自动判断异常事件;通过跟踪管理系统对生产过程的跟踪和异常事件判断建立自动判定模型,实现连铸生产过程异常铸坯的实时判定。本发明通过对生产过程中影响钢水、铸坯质量的参数和异常事件进行跟踪,进而判断过程控制是否正常,依据铸坯质量管控标准确定各种异常对铸坯的影响程度和相应的处置办法,形成动态决策,提高质量管理追溯性和规范性。

技术研发人员:郭明辉,孙维松,黄基红,李旭,关建超,何俊峰,张建华,刘燕

受保护的技术使用者:攀钢集团西昌钢钒有限公司

技术研发日:

技术公布日:2024/11/26

- 还没有人留言评论。精彩留言会获得点赞!