基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法与流程

本发明属于炼钢用钢包耐火砖寿命提升,具体是一种基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法。

背景技术:

1、钢包是用于钢水精炼、盛放和转移钢水的容器,由钢壳和内部的耐火材料内衬组成。耐火材料内衬包括工作层、永久层和隔热层。耐火砖种类包括渣线砖、熔池砖、包底砖、透气砖和出钢口功能元件。

2、钢包耐火砖的寿命受各钢包耐火砖的质量、冶金工艺过程和使用调度因素影响。钢包耐火砖失效主要包括以下三种:

3、第一:是钢渣或钢水化学侵蚀;

4、第二:钢水在钢包中的搅动的冲刷和电极瞬间高温、冷热极剧变化;

5、第三:产生的热震导致的内应力而使耐火砖内部产生裂纹等机械破损。

6、上述三种失效因素共同作用。冶炼不同钢种,因钢渣成分和冶炼过程工艺不同,对耐火砖的侵蚀程度不同,这些侵蚀因素量化和数字化对评估冶炼各钢种对耐火砖的侵蚀、确定合理包龄和对钢包运行安全具有重要意义。

7、因为钢包耐火砖受侵蚀影响因素繁多,根据化学反应原理、热力学原理和断裂力学理论对各侵蚀失效因素能力计算以达到数字化估计很困难。无法判断钢包用耐火砖在使用过程中各冶金工艺因素对耐火砖的实际侵蚀能力影响,无法判断钢包在安全允许的情况下可以达到的最大允许包龄。

技术实现思路

1、发明目的:针对上述技术问题,本发明提出一种基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法,在保证无穿包安全的前提下,适当调整冶炼工艺参数,合理使用钢包耐火砖,提升包龄;预估耐火砖使用的合理寿命;对钢包冶炼过程监控,降低运行使用风险。

2、为了实现上述技术目的,本发明采用的技术手段是:

3、一种基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法,包括以下步骤:

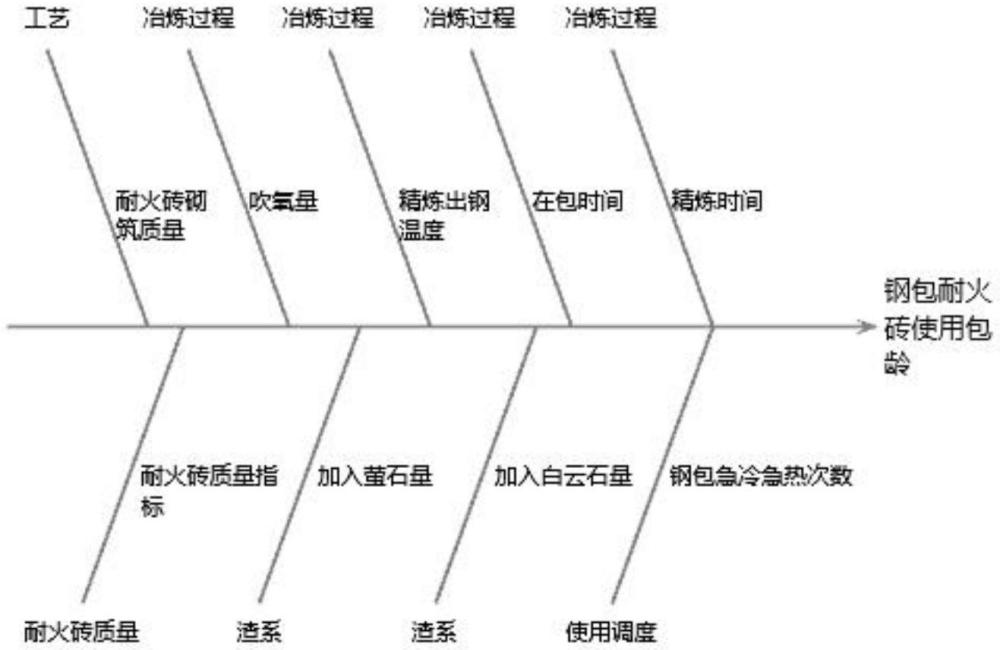

4、(1)将冶金过程工艺对耐火砖侵蚀的各因素侵蚀能力数字化:

5、对影响钢包不同部位耐火砖包龄的影响因素进行分析,并统计所有钢种包龄和各冶金过程参数数据;

6、(2)做钢包用耐火砖受侵蚀水平与各影响因素的拟合回归模型:

7、使用数据分析软件对钢包不同部位的耐火砖使用步骤(1)得到的所有钢种包龄和各冶金过程的参数数据的总和分别做拟合回归模型;

8、(3)确定不同部位耐火砖最大允许包龄:

9、对钢包不同部位耐火砖针对每种钢种包龄所得到的拟合回归模型分别做响应优化,取响应优化的最大值,以确定该部位的耐火砖最大允许包龄;

10、(4)评估钢包每炉冶炼过程是否异常:

11、将工艺设定的目标冶金工艺参数代入步骤(2)得到的多个所述拟合回归模型中,得出拟合回归模型计算值的95%置信区间和95%预测区间,采集每炉冶炼过程中实际冶金过程参数数据,并代入所述拟合回归模型得到计算值,将所述计算值与95%预测区间进行比较,低于该范围,则发出异常侵蚀报警;如果计算值在该95%预测区间内,则计算包龄累加1,如果计算值不在该区间内,则将计算值的倒数记作该炉冶炼的计算包龄;

12、(5)累积钢包不同部位耐火砖的计算包龄,达到最大允许包龄时,拆除该部分耐火砖,待钢包熔池砖达到最大允许包龄时,钢包下线重新更换钢包耐火砖或钢包达到寿命下线。

13、步骤(1)中,所述钢种包龄是钢包一个包役冶炼该种钢种的炉数。

14、步骤(1)中,所述钢包不同部位耐火砖中,根据砖的材质不同和使用结束周期不同,分为三类,分别是熔池砖和包底砖、渣线砖以及透气砖,其中,熔池砖和包底砖所用材质均为镁碳砖,使用结束后一同拆除,使用周期相同,分为第一类耐火砖;渣线砖和透气砖分别分为第二类耐火砖、第三类耐火砖,分别针对不同钢种做该类耐火砖钢种包龄和各冶金工艺参数的拟合回归模型;

15、影响熔池砖和包底砖包龄的因素包括:精炼出钢温度、钢水在包时间、精炼时间和吹氧时间;

16、影响渣线砖包龄的因素包括加入caf2量、加入的白云石量、精炼出钢温度、钢水在包时间、精炼时间和吹氧时间;

17、影响透气砖包龄的因素包括吹氩量、吹氩压力、精炼出钢温度、钢水在包时间、精炼时间和吹氧时间。

18、步骤(2)中,所述数据分析软件采用minitab统计分析软件。

19、步骤(4)中,所述工艺设定的目标冶金工艺参数是制定冶金工艺时要求达到的目标冶金工艺参数;

20、所述计算包龄为拟合回归模型的计算值折和的包龄;

21、所述95%预测区间是将目标冶金工艺参数代入拟合回归模型中输出的用于预测计算值相对于历史数据是否异常的区间。

22、步骤(5)中,累积透气砖、渣线砖的计算包龄,达到最大允许包龄时中途下线更换,透气砖、渣线砖在整个钢包使用周期更换2~3次;累积熔池砖和包底砖的计算包龄达到最大允许包龄时最终下线,熔池砖和包底砖在整个钢包使用周期中中途不更换。

23、有益效果:

24、第一、本发明对影响钢包各部位耐火砖使用寿命的冶炼各钢种冶金过程影响因素数字化,比较各影响因素大小,以利于为提高包龄调整冶炼工艺,并作出拟合回归模型,实现在保证无穿包安全的前提下合理使用钢包耐火砖,提升包龄的目的。

25、第二、本发明将每次冶炼过程参数带入拟合回归模型,计算值与工艺设定的目标冶金工艺参数代入拟合回归方程得到的计算值的95%预测区间和95%置信区间比较,对低于95%预测区间的炉次发出异常报警,并排查异常的工艺参数。对钢包使用安全进行监控,预估耐火砖使用的合理寿命,降低了钢包的运行使用风险。

技术特征:

1.一种基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法,其特征在于:步骤(1)中,所述钢种包龄是钢包一个包役冶炼该种钢种的炉数。

3.根据权利要求1所述的基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法,其特征在于:步骤(1)中,所述钢包不同部位耐火砖中,根据砖的材质不同和使用结束周期不同,分为三类,分别是熔池砖和包底砖、渣线砖以及透气砖,其中,熔池砖和包底砖所用材质均为镁碳砖,使用结束后一同拆除,使用周期相同,分为第一类耐火砖;渣线砖和透气砖分别分为第二类耐火砖、第三类耐火砖,分别针对不同钢种做该类耐火砖钢种包龄和各冶金工艺参数的拟合回归模型;

4.根据权利要求1所述的基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法,其特征在于:步骤(2)中,所述数据分析软件采用minitab统计分析软件。

5.根据权利要求1所述的基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法,其特征在于:步骤(4)中,所述工艺设定的目标冶金工艺参数是制定冶金工艺时要求达到的目标冶金工艺参数;

6.根据权利要求3所述的基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法,其特征在于:步骤(5)中,累积透气砖、渣线砖的计算包龄,达到最大允许包龄时中途下线更换,透气砖、渣线砖在整个钢包使用周期更换2~3次;累积熔池砖和包底砖的计算包龄达到最大允许包龄时最终下线,熔池砖和包底砖在整个钢包使用周期中中途不更换。

技术总结

本发明公开了一种基于拟合回归模型的钢包耐火砖受侵蚀参数化评估和钢包安全监控方法,利用冶炼某钢种的炉数历史下线钢包包龄与冶金过程工艺参数做拟合回归模型,采用方差分析方法查找出影响钢包耐火砖受侵蚀的显著因素,将冶炼工艺各参数对钢包耐火砖的侵蚀能力数字化;相对于历史数据,将拟合回归模型响应优化,找到最大允许包龄。将工艺设定的冶炼目标参数代入拟合回归模型,输出计算值的95%置信区间和95%预测区间;将实际每炉冶炼工艺参数带入拟合回归模型,得出计算值并与95%预测区间比较,低于该95%预测区间,系统则发出钢包砖异常受侵蚀报警。本发明可以预估耐火砖使用的合理寿命,对钢包冶炼过程异常报警,降低运行风险。

技术研发人员:窦猛,李涛,聂文金,周滨新,林国荣,余红春,夏辉,赵敏,蔡雅娟

受保护的技术使用者:江苏沙钢钢铁有限公司

技术研发日:

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!