一种硅胶测温气管的插管及加工控制方法与流程

本发明涉及医疗器具,具体涉及一种硅胶测温气管的插管及加工控制方法。

背景技术:

1、在气管插管过程中,气道环境的变化对插管的成功与否有着重要影响,传统的插管方法缺乏对这些环境特征的实时监测和反馈,导致插管过程中容易出现意外情况,硅胶测温气管的插管及加工控制方法通过引入多点温度传感器和压力传感器,实现了对气道环境的实时监测,并通过计算机模拟和数据分析,提供了精确的插管路径和位置调整方案。

2、现有技术如公告号为cn118204951b的发明专利申请公开了一种气管插管机器人的控制方法;包括:获取患者的气管插管路径以及所述气管插管路径中多个位置的坐标和曲率;基于预设的进给步长,所述插管机器人携带插管导管沿所述气管插管路径进行插管操作;在插管过程中,基于所述步长和插管时间得到所述连续体机器人各节段在所述气管插管路径中的位置;基于各节段对应的驱动线位移得到所述连续体机器人各节段的曲率和末端位姿;基于所述气管插管路径中对应位置的坐标和曲率,调节所述连续体机器人各节段的曲率和末端位姿。

3、针对上述方案,至少存在如下技术问题:1、上述方案缺乏了对实时气道环境特征的监测和分析,会导致在进行气管插管操作时,无法全面评估插管过程中可能遇到的各种环境变化,例如温度变化数据、压力波动数据和通气量的变化,气道环境特征直接影响插管的安全性和有效性,以及缺乏了对患者插管后的安全参数评估,会导致插管实施后未能对气道的安全状态进行确认,从而无法及时发现并纠正出现的插管位置不当或气道阻塞等问题。

4、2、上述方案缺乏了对插管安全参数的分析,会导致无法判断插管后是否需要调整以及调整的依据不明确,从而在插管后无法及时发现插管位置是否合适,进而出现气道压力异常升高或通气量不足等问题,而无法及时进行调整,例如,如果气道压力过高而未被察觉,会对患者的肺部造成损伤,如果通气量不足,会导致患者缺氧。

5、3、上述方案缺乏了对材料特性的考虑,会导致无法实现对插管位置的精细调整,使得在需要调整插管位置时,缺乏有效的手段,例如,当发现插管位置不理想时,无法通过形状记忆合金的形变来微调插管的弯曲度或长度,只能依靠机器人的机械调整,会无法达到理想的调整效果。

技术实现思路

1、本发明的目的在于提供的一种硅胶测温气管的插管及加工控制方法,解决了背景技术中存在的问题。

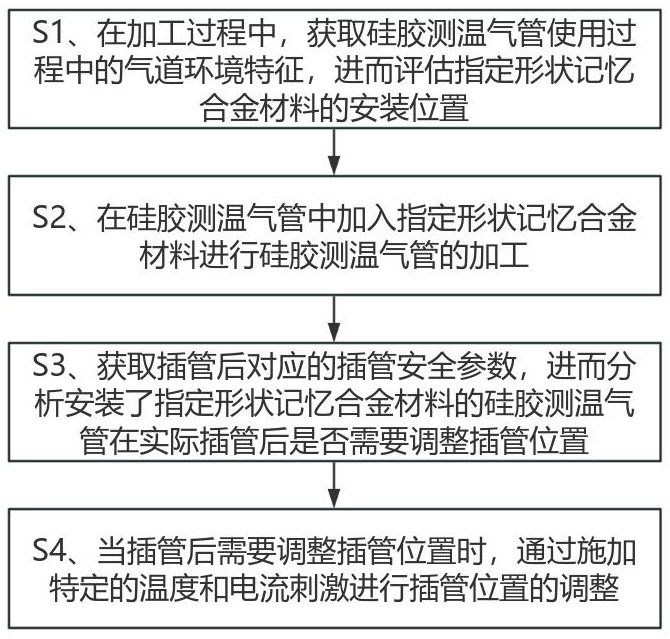

2、为解决上述技术问题,本发明采用如下技术方案:本发明提供一种硅胶测温气管的插管及加工控制方法,包括:s1、在加工过程中,获取硅胶测温气管使用过程中的气道环境特征,进而评估指定形状记忆合金材料的安装位置。

3、s2、在硅胶测温气管中加入指定形状记忆合金材料进行硅胶测温气管的加工。

4、s3、获取插管后对应的插管安全参数,进而分析安装了指定形状记忆合金材料的硅胶测温气管在实际插管后是否需要调整插管位置。

5、s4、当插管后需要调整插管位置时,通过施加特定的温度和电流刺激进行插管位置的调整。

6、本发明的有益效果在于:1、本发明提供的一种硅胶测温气管的插管及加工控制方法,在硅胶测温气管的加工过程中通过加入指定形状记忆合金材料,有利于提高气管的适应性和功能性,在加工过程中通过获取硅胶测温气管使用过程中的气道环境特征,有利于评估指定形状记忆合金材料的安装位置,通过详细记录气道环境中的温度变化数据、压力变化数据和单位分钟通气量,精确分析气道的动态特征,不仅为形状记忆合金材料的最佳安装位置提供了依据,还有助于确保合金材料在不同环境下都能有效发挥其功能,从而避免了因环境变化导致的效能降低或失效。

7、2、本发明实施例在插管后的实际应用过程中通过获取并分析插管安全参数,有利于确保插管位置的准确性和安全性,通过监测气道压力和通气量,实时评估插管位置的准确性和安全性,实时反馈使得医疗人员能够在第一时间进行必要的调整,从而避免了因插管位置不当导致的并发症,有助于提高了插管操作的成功率和安全性,减少了患者的医疗风险。

8、3、本发明实施例在模拟插管过程中通过计算机软件构建气管模型和模拟环境,有利于优化插管过程的设计和实现,通过使用计算机软件构建精确的气管模型,并设定详细的模拟环境参数,提前模拟并优化插管过程,不仅提高了插管设计的精确性和可靠性,还有助于减少实际操作中的试验次数和风险。

9、4、本发明实施例在调整插管位置过程中通过施加特定的温度和电流刺激,有利于精确控制插管位置并优化其功能,通过影像学检查实时观察插管位置,并根据设定的温度和电流间隔逐步进行调整,确保插管位置的精确性和功能的优化,有利于提供了即时的视觉反馈,通过温度和电流的精确控制实现了位置调整的自动化和精准化,有助于提高了调整过程的效率。

技术特征:

1.一种硅胶测温气管的插管及加工控制方法,其特征在于,包括:

2.根据权利要求1所述的一种硅胶测温气管的插管及加工控制方法,其特征在于,所述气道环境特征包括温度变化数据、压力变化数据和单位分钟通气量,插管安全参数包括气道压力和通气量。

3.根据权利要求2所述的一种硅胶测温气管的插管及加工控制方法,其特征在于,所述获取硅胶测温气管使用过程中的气道环境特征,具体获取过程如下:

4.根据权利要求3所述的一种硅胶测温气管的插管及加工控制方法,其特征在于,所述评估指定形状记忆合金材料的安装位置,具体评估过程如下:

5.根据权利要求4所述的一种硅胶测温气管的插管及加工控制方法,其特征在于,所述计算得到插管模拟过程中对应硅胶测温气管各监测部位的综合模拟系数,具体计算过程如下:

6.根据权利要求5所述的一种硅胶测温气管的插管及加工控制方法,其特征在于,所述在硅胶测温气管中加入指定形状记忆合金材料进行硅胶测温气管加工,具体分析过程如下:

7.根据权利要求6所述的一种硅胶测温气管的插管及加工控制方法,其特征在于,所述获取插管后对应的插管安全参数,具体过程如下:

8.根据权利要求7所述的一种硅胶测温气管的插管及加工控制方法,其特征在于,所述分析安装了指定形状记忆合金材料的硅胶测温气管在实际插管后是否需要调整插管位置,具体分析过程如下:

9.根据权利要求8所述的一种硅胶测温气管的插管及加工控制方法,其特征在于,所述计算安装了指定形状记忆合金材料的硅胶测温气管在实际插管后对应的运行评估系数,具体计算过程如下:

10.根据权利要求9所述的一种硅胶测温气管的插管及加工控制方法,其特征在于,所述通过施加特定的温度和电流刺激进行插管位置的调整,具体调整过程如下:

技术总结

本发明公开了一种硅胶测温气管的插管及加工控制方法,涉及医疗器具技术领域,在加工过程中,通过获取硅胶测温气管在使用中的气道环境特征,进而评估指定形状记忆合金材料的安装位置,并在气管中加入该材料进行加工,随后,通过获取插管后的安全参数,分析是否需要调整插管位置,若需要调整,则通过施加特定温度和电流刺激进行微调,在模拟插管过程中通过计算机软件构建气管模型和模拟环境,有利于优化插管过程的设计和实现,通过使用计算机软件构建精确的气管模型,并设定详细的模拟环境参数,提前模拟并优化插管过程,不仅提高了插管设计的精确性和可靠性,还有助于减少实际操作中的试验次数和风险。

技术研发人员:赵华良,章逸凡

受保护的技术使用者:杭州富善医疗器械有限公司

技术研发日:

技术公布日:2025/4/6

- 还没有人留言评论。精彩留言会获得点赞!