一种压槽式竹木吸管的制造工艺的制作方法

本发明涉及竹木制品生产领域,尤其是指一种压槽式竹木吸管的制造工艺。

背景技术:

1、竹吸管由于采用天然的竹材为原料,具有绿色环保、可降解的特点,越来越受欢迎。现有的竹吸管加工方法主要以竹圆棒钻孔而成的方式制成,但在钻孔加工过程中由于精准定位难度大,易出现同轴度不高的问题,导致竹吸管各处的壁厚不同,局部厚度甚至大于1mm,影响用户的使用感受。此外,现有的竹吸管加工工艺由于是将竹圆棒直接进行钻孔,导致竹圆棒在加工过程中容易开裂,产品良率较低。

技术实现思路

1、本发明所要解决的技术问题是:提供一种压槽式竹木吸管的制造工艺,提高产品良率。

2、为了解决上述技术问题,本发明采用的技术方案为:

3、一种压槽式竹木吸管的制造工艺,包括以下步骤:

4、(1)软化:将厚度为1~4mm的第一竹片和厚度为1~4mm的第二竹片通过高温高压蒸汽进行软化,使第一竹片和第二竹片的含水率达到20~30%;

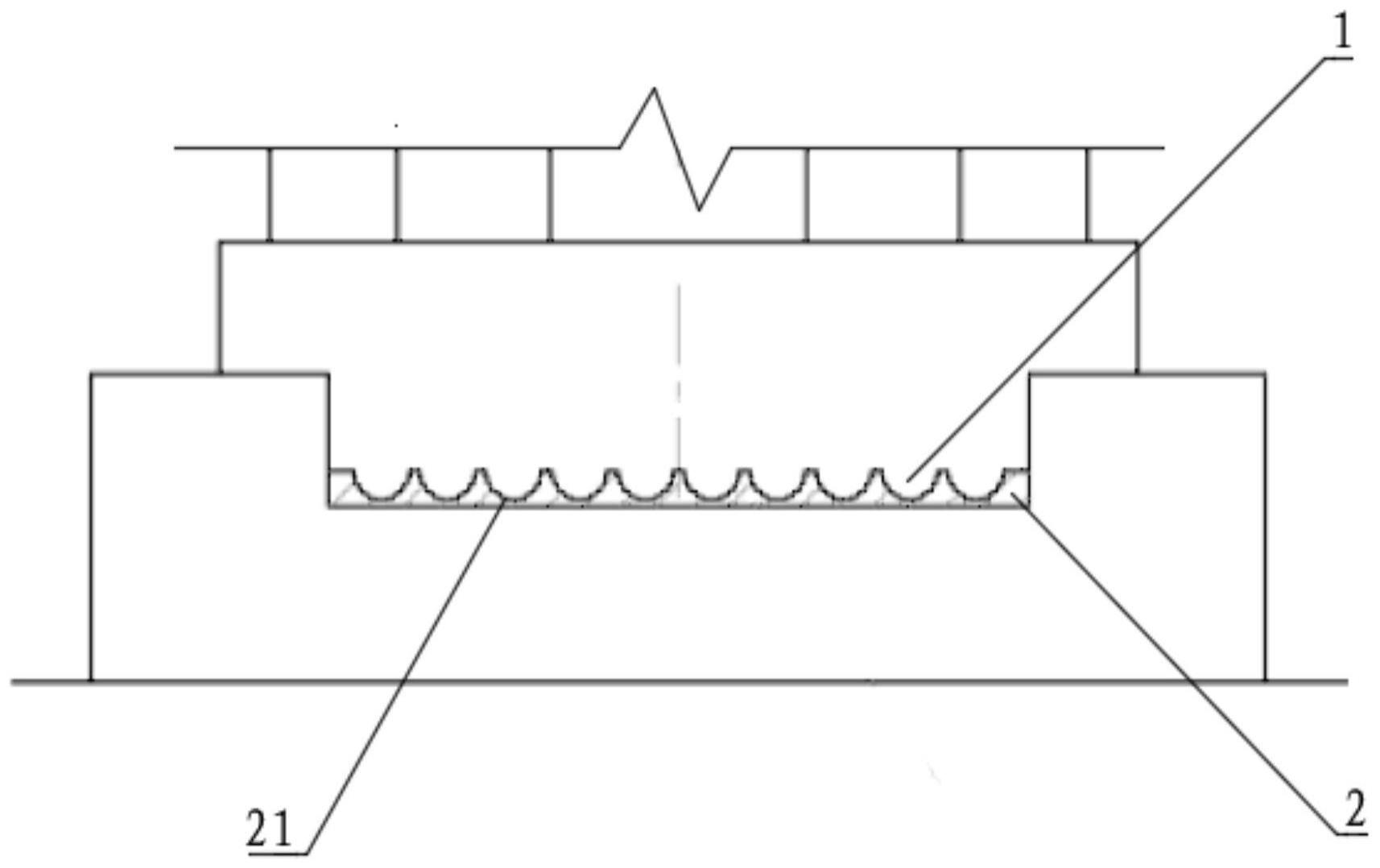

5、(2)压槽:利用热压模具,在第一竹片的低密度面和第二竹片的低密度面分别挤压出多个等间距的凹槽,得到密度为0.8~1.1g/cm3,厚度为1.25mm~5mm的第一竹片和第二竹片;

6、(3)烘干:将第一竹片和第二竹片烘干,将含水率控制在15%以下;

7、(4)砂光涂胶:对第一竹片和第二竹片进行定厚砂光,对第一竹片的凹槽以外的平面部分进行涂胶,对第二竹片的凹槽以外的平面部分进行涂胶;

8、(5)拼接压制:使第一竹片和第二竹片的凹槽相对设置,粘接形成带内孔的长方体竹板,并经压制、固化成型,得到厚度为2.5mm~10mm的长方形竹板;

9、(6)扩孔:根据吸管内径要求对长方形竹板的内孔进行扩孔,形成内壁光滑的圆形或椭圆形的内孔;

10、(7)成型:根据吸管外形要求进行外表面成型加工,并等距分切得到定长中空管。

11、本发明的有益效果在于:本发明采用先软化后压槽的方式在竹片上预制成带有凹槽的第一竹片和第二竹片,后将第一竹片和第二竹片压合,形成带有内孔的长方体竹板并对内孔进行扩孔,以使等距切分后所得到的定长中空管与内孔之间具有高同轴度,确保竹吸管各处的壁厚均匀。此外,本发明采用高温高压蒸汽软化后,再进行压槽的方式,使第一竹片和第二竹片的弹性模量大大降低,避免第一竹片和第二竹片压槽后回弹,并当第一竹片和第二竹片的含水率均达到20%~30%后进行压槽,能够防止竹片开裂。本发明在第一竹片和第二竹片具有低弹性模量和良好可塑性的情况下压槽,使凹槽快速成型,并且不易回弹,同时将水分压出并提高了第一竹片和第二竹片的密度,提高产品的良率。

技术特征:

1.一种压槽式竹木吸管的制造工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的压槽式竹木吸管的制造工艺,其特征在于,所述步骤(1)的软化条件为:蒸汽温度为150℃~200℃,压力为0.5mpa~1.3mpa,软化时间为2min~10min。

3.根据权利要求1所述的压槽式竹木吸管的制造工艺,其特征在于,所述步骤(1)中选择厚度为2.5m、竹龄为3年~5年的竹黄片进行软化。

4.根据权利要求1所述的压槽式竹木吸管的制造工艺,其特征在于,所述步骤(2)的压槽条件为设定热压模具温度为120℃~200℃,压制压力2.0mpa~30.0mpa,压制时间3min~10min。

5.根据权利要求4所述的压槽式竹木吸管的制造工艺,其特征在于,所述步骤(2)具体为将高温软化后的第一竹片和第二竹片直接置于热压模具中,在压力为2.0mpa~30.0mpa、温度为145℃的条件下压制5min后,再通过冷热交换30min,使第一竹片、第二竹片以及热压模具冷却至室温后,将第一竹片和第二竹片取出。

6.根据权利要求1所述的压槽式竹木吸管的制造工艺,其特征在于,所述步骤(3)的涂胶量为80g/m2~120g/m2。

7.根据权利要求1所述的压槽式竹木吸管的制造工艺,其特征在于,所述步骤(2)中在压槽过程中还在第一竹片上形成多个等间距的定位槽并在第二竹片上形成多个等间距并能够与所述定位槽一一对应的定位榫。

8.根据权利要求1所述的压槽式竹木吸管的制造工艺,其特征在于,还包括步骤(8)抛光:对所述步骤(7)中得到的定长中空管进行外表面抛光处理,得到成型中空管。

9.根据权利要求8所述的压槽式竹木吸管的制造工艺,其特征在于,还包括步骤(9)包装:对抛光后的成型中空管进行分选、杀菌、包装得到成品竹吸管。

技术总结

本发明公开了一种压槽式竹木吸管的制造工艺,包括以下步骤:(1)软化:将厚度为1~4mm的第一竹片和厚度为1~4mm的第二竹片通过高温高压蒸汽进行软化,使第一竹片和第二竹片的含水率达到20~30%;(2)压槽:利用热压模具,在第一竹片的低密度面和第二竹片的低密度面分别挤压出多个等间距的凹槽,得到密度为0.8~1.1g/cm<supgt;3</supgt;,厚度为1.25mm~5mm的第一竹片和第二竹片。本发明通过先软化后压槽的方式在竹片上形成凹槽后,将两片竹片压合,形成带有内孔的竹板,竹板等距分割后所形成的中空管,同轴度高,使竹吸管良率提高。

技术研发人员:叶学财,姜应军,王波,林远春

受保护的技术使用者:龙竹科技集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!