本发明涉及耐光老化材料,具体为一种耐光老化竹质材料制备方法及其在户外材料中的应用。

背景技术:

1、竹质材料户外应用过程中受紫外光、氧气、水分等因素综合影响,材料表面容易产生光降解,其严重影响了材料的表面、物理性能,甚至一定程度上降低了材料的力学性能。竹质材料表层光降解后,微生物更容易侵入其内部结构,从而加速材料的微生物降解。光降解严重限制了竹材等材料户外利用范围,缩短了产品户外使用寿命。然而,目前对竹质材料光降解机制研究仍然不足。

2、竹质材料主要由竹原纤维组成,竹原纤维包括了纤维素、半纤维素和木质素组成,三大成分对紫外光均有一定程度的吸收。紫外光在太阳光谱中约占6.8%,由于波长短、能量大,可引起竹质材料大部分化学组分产生光降解。然而,纤维素化学键键能相对较大,不易吸收紫外光,同时结晶区的纤维素结构致密,水分、氧气含量少,这些因素共同导致了纤维素不易光降解;半纤维素同样存在对吸收紫外光吸收比例少,不易光降解的特性。而木质素含有大量活性基团、芳香结构,能吸收80~95%照射到材料表面的紫外光,同时木质素化学键键能相对较低,易被选择性光降解。竹质材料在紫外光的作用下,表层木质素上的仲醇羟基、羧基、芳香和酚基等容易形成自由基,自由基的持续生成导致竹质材料表面木质素被选择性的光降解。基于以上分析,如何通过对木质素的研究来得到耐光老化竹质材料成为了申请人亟待解决的技术问题。

技术实现思路

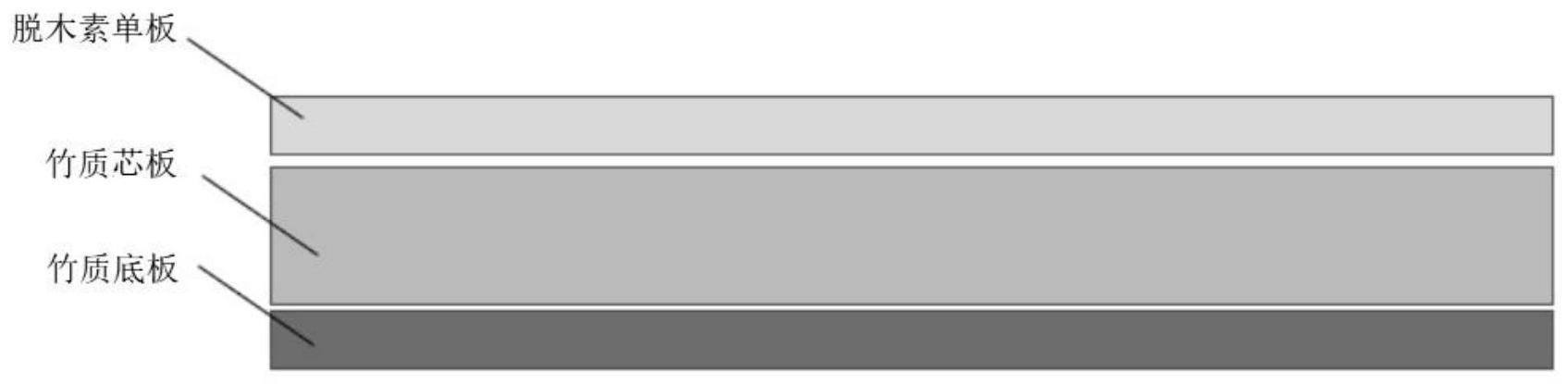

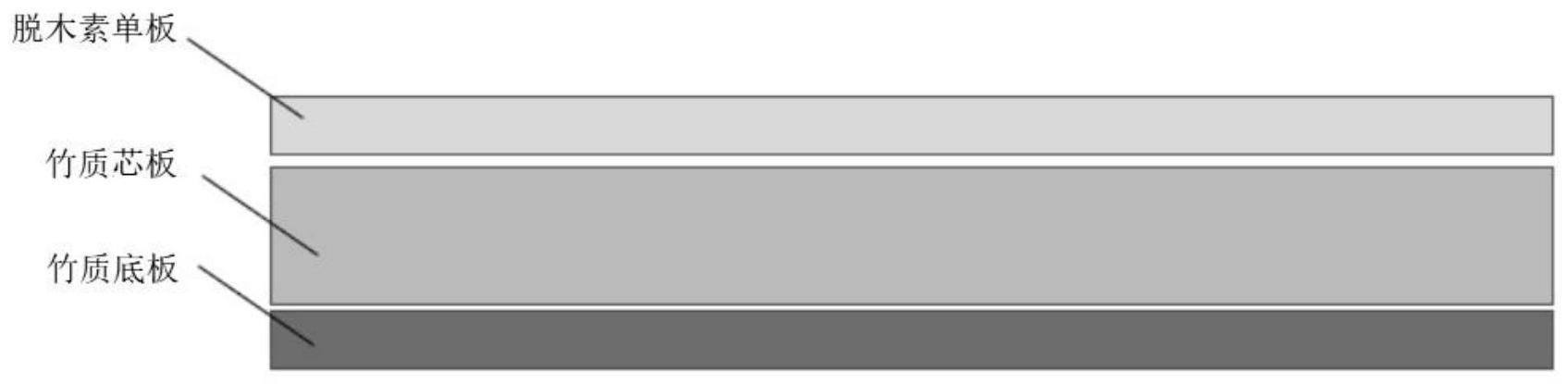

1、本发明的目的在于,提供一种耐光老化竹质材料制备方法。本发明采用脱木素单板作为竹质材料的表板,可以有效提高该材料户外耐光老化性能。

2、本发明的技术方案:一种耐光老化竹质材料制备方法,包括如下步骤:

3、步骤1:准备竹质内板和竹质表板;

4、步骤2:将竹质表板进行脱木素处理,得到脱木素单板;

5、步骤3:将脱木素单板施胶后置于竹质内板的表面,然后经过压合得到耐光老化竹质材料。

6、上述的耐光老化竹质材料制备方法,所述脱木素处理包括将竹质表板在去离子中煮沸1.5-2.5小时,然后准备摩尔比为1:1的甲酸和质量分数为30%的过氧化氢,将甲酸和过氧化氢混合形成过氧甲酸溶液,再按照1∶3-8的体积比将将煮沸后的竹质表板置于过氧甲酸溶液中,并加入过氧甲酸溶液2-3wt%的硫酸作为催化剂,在55-65℃下反应6-9小时,然后取出竹质表板,将其放入0.5wt%的氢氧化钠溶液中和15-25分钟,中和后用去离子水清洗。

7、前述的耐光老化竹质材料制备方法,所述脱木素处理包括将竹质表板在去离子中煮沸2小时,然后准备摩尔比为1:1的甲酸和质量分数为30%的过氧化氢,将甲酸和过氧化氢混合形成过氧甲酸溶液,再按照1∶5的体积比将将煮沸后的竹质表板置于过氧甲酸溶液中,并加入过氧甲酸溶液2.5wt%的硫酸作为催化剂,在60℃下反应8小时,然后取出竹质表板,将其放入0.5wt%的氢氧化钠溶液中和20分钟,中和后用去离子水清洗。

8、前述的耐光老化竹质材料制备方法,所述脱木素处理还包括漂白处理,所述漂白处理是将脱木素后的竹质表板放入其体积6-10倍浓度为0.2-0.4mol/l亚氯酸钠溶液中,使用硫酸调节ph值至2.5-5.5,然后置于70-80℃的恒温水域中漂白6-9h,漂白后用去离子水清洗干净,得到漂白脱木素单板。

9、前述的耐光老化竹质材料制备方法,所述漂白处理是将脱木素后的竹质表板放入其体积8倍浓度为0.3mol/l亚氯酸钠溶液中,使用硫酸调节ph值至4,然后置于75℃的恒温水域中漂白8h,漂白后用去离子水清洗干净,得到漂白脱木素单板。

10、前述的耐光老化竹质材料制备方法,步骤2中,在制得漂白脱木素单板后还对其进行改性处理,所述的改性处理是将漂白脱木素单板在0-5℃下置于饱和氢氧化钙溶液中,然后抽真空浸渍,浸渍时间为10-20min,浸渍后迅速捞出漂白脱木素单板,再将漂白脱木素单板置于空压机中,空压机加压通入二氧化碳气体,升温至60-70℃,压力0.5-1.5mpa,保温10-30min。

11、前述的耐光老化竹质材料制备方法,所述的改性处理是将漂白脱木素单板在0℃下置于饱和氢氧化钙溶液中,然后抽真空浸渍,浸渍时间为15min,浸渍后迅速捞出漂白脱木素单板,再将漂白脱木素单板置于空压机中,空压机加压通入二氧化碳气体,升温至65℃,压力1.5mpa,保温20min。

12、前述的耐光老化竹质材料制备方法,所述改性处理的次数为3-5次,改性后干燥至含水率在5%以下。

13、前述的耐光老化竹质材料制备方法,所述竹质内板包括竹质芯板和竹质地板。

14、如前所述的耐光老化竹质材料在户外材料中的应用。

15、与现有技术相比,本发明具有以下有益效果;

16、1、本发明通过对竹质表板进行脱木素处理,使得竹材表板的木质素大大的下降,从根源上解决了竹质材料中木质素的会被光降解的问题,从而提高竹质表板的耐光性,在以此竹质表板来压合到竹质内板的表面,从而可以通过脱木素单板来有效的保护竹质内板不被紫外线和可见光照射,避免竹质内板的光降解,提高了其使用寿命。进一步地,本发明对木质素脱除后的竹质表板还进行了漂白处理,得到的漂白脱木素单板呈现白色,由于白色可避免吸收可见光,因此可以达到由漂白脱木素单板作为耐光老化竹质材料表层材料所实现不吸收紫外线和可见光的效果,大大的提高了耐光老化竹质材料的耐光老化性能。

17、2、本发明的脱木素处理先祛除竹质表板中空气实现内部通透的目的,使得混合溶液易进入竹质表板的内容,进而更容易的实现对竹质表板内部木质素的脱离。本发明还进一步地对漂白脱木素单板进行了改性处理,该改性方法是先将氢氧化钙溶液通过真空浸渍的方式进入到漂白脱木素单板的内部,然后在置于空压机中通入二氧化碳,利用二氧化碳与氢氧化钙的反应输出白色沉淀碳酸钙来填充到漂白脱木素单板的内部中,从而形成一道由碳酸钙呈现出的屏蔽层,该屏蔽层一方面可以有效的在漂白脱木素单板中阻隔光和能量的传输,为竹质内板有效的提供了保障,另一方面其白色颜色可以进一步地配合漂白脱木素单板其本身的白色颜色,进而提高其不吸收可见光的能力,从而进一步提高了竹质材料的耐光老化性。再进一步地,本发明通过多次的改性处理,使得漂白脱木素单板的内部碳酸钙的数量增多增厚,其形成的屏障成有效的填充在了漂白脱木素单板的内部空间,使其与纤维素和半纤维素牢牢的结合,在提高了耐光性的同时大大的加强了竹质表板的力学性能。

技术特征:1.一种耐光老化竹质材料制备方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的耐光老化竹质材料制备方法,其特征在于:所述脱木素处理包括将竹质表板在去离子中煮沸1.5-2.5小时,然后准备摩尔比为1:1的甲酸和质量分数为30%的过氧化氢,将甲酸和过氧化氢混合形成过氧甲酸溶液,再按照1∶3-8的体积比将将煮沸后的竹质表板置于过氧甲酸溶液中,并加入过氧甲酸溶液2-3wt%的硫酸作为催化剂,在55-65℃下反应6-9小时,然后取出竹质表板,将其放入0.5wt%的氢氧化钠溶液中和15-25分钟,中和后用去离子水清洗。

3.根据权利要求2所述的耐光老化竹质材料制备方法,其特征在于:所述脱木素处理包括将竹质表板在去离子中煮沸2小时,然后准备摩尔比为1:1的甲酸和质量分数为30%的过氧化氢,将甲酸和过氧化氢混合形成过氧甲酸溶液,再按照1∶5的体积比将将煮沸后的竹质表板置于过氧甲酸溶液中,并加入过氧甲酸溶液2.5wt%的硫酸作为催化剂,在60℃下反应8小时,然后取出竹质表板,将其放入0.5wt%的氢氧化钠溶液中和20分钟,中和后用去离子水清洗。

4.根据权利要求1所述的耐光老化竹质材料制备方法,其特征在于:所述脱木素处理还包括漂白处理,所述漂白处理是将脱木素后的竹质表板放入其体积6-10倍浓度为0.2-0.4mol/l亚氯酸钠溶液中,使用硫酸调节ph值至2.5-5.5,然后置于70-80℃的恒温水域中漂白6-9h,漂白后用去离子水清洗干净,得到漂白脱木素单板。

5.根据权利要求4所述的耐光老化竹质材料制备方法,其特征在于:所述漂白处理是将脱木素后的竹质表板放入其体积8倍浓度为0.3mol/l亚氯酸钠溶液中,使用硫酸调节ph值至4,然后置于75℃的恒温水域中漂白8h,漂白后用去离子水清洗干净,得到漂白脱木素单板。

6.根据权利要求5所述的耐光老化竹质材料制备方法,其特征在于:步骤2中,在制得漂白脱木素单板后还对其进行改性处理,所述的改性处理是将漂白脱木素单板在0-5℃下置于饱和氢氧化钙溶液中,然后抽真空浸渍,浸渍时间为10-20min,浸渍后迅速捞出漂白脱木素单板,再将漂白脱木素单板置于空压机中,空压机加压通入二氧化碳气体,升温至60-70℃,压力0.5-1.5mpa,保温10-30min。

7.根据权利要求6所述的耐光老化竹质材料制备方法,其特征在于:所述的改性处理是将漂白脱木素单板在0℃下置于饱和氢氧化钙溶液中,然后抽真空浸渍,浸渍时间为15min,浸渍后迅速捞出漂白脱木素单板,再将漂白脱木素单板置于空压机中,空压机加压通入二氧化碳气体,升温至65℃,压力1.5mpa,保温20min。

8.根据权利要求6所述的耐光老化竹质材料制备方法,其特征在于:所述改性处理的次数为3-5次,改性后干燥至含水率在5%以下。

9.根据权利要求1所述的耐光老化竹质材料制备方法,其特征在于:所述竹质内板包括竹质芯板和竹质地板。

10.根据权利要求1-9任一项所述耐光老化竹质材料在户外材料中的应用。

技术总结本发明公开了一种耐光老化竹质材料制备方法,包括如下步骤:步骤1:准备竹质内板和竹质表板;步骤2:将竹质表板进行脱木素处理,得到脱木素单板;步骤3:将脱木素单板施胶后置于竹质内板的表面,然后经过压合得到耐光老化竹质材料。本发明采用脱木素单板作为竹质材料的表板,可以有效提高该材料户外耐光老化性能。

技术研发人员:包永洁,李能,鲍敏振,黄成建,饶飞,吴再兴,何盛,李景鹏,陈章敏,陈玉和,李晓艳,郭仁聪

受保护的技术使用者:国家林业和草原局竹子研究开发中心

技术研发日:技术公布日:2024/1/12