一种木质多层型材及其制备方法与流程

本发明涉及木质型材制备技术的,更具体地,涉及一种木质多层型材;本发明同时还涉及用于制备该种木质多层型材的方法。

背景技术:

1、一些木质多层型材包括至少一层表板、至少一层底板、以及一层芯板,例如木质三层型材,它包括一层表板、一层底板、以及一层芯板,其中,芯板由多个芯板条依次紧密排列得到。芯板条多由速生材单板进一步切割成条制得。

2、例如中国专利数据库中公开号为cn206987292u,名称为“一种三层复合木地板”的实用新型专利公开了包括底板、加工后的边角方板、地板面板的结构,其中,加工后的边角方板为若干小块边角方板拼装而成,该技术方案能够较好的利用边角废料。

3、又如公开号为cn202559654u,名称为“四周木条封边带横向芯材三层实木地板”的实用新型专利公开了包括表板、板芯和背板的结构,其中,板芯由两侧封边木条、两端封边木条以及中间横向木条构成,该技术方案具有相对较好的尺寸稳定性,能够适用于地热环境。

4、然而,上述第一项现有技术的芯层由边角废料制成,边角废料的尺寸结构相差较大,不利于规模化的批量生产,所以,现有技术中为实现三层或多层结构的木质型材的批量生产,往往直接将干燥后的单板锯制成条、再重新胶合成芯板,如上述第二项现有技术的技术方案。上述方案虽然能够实现量产,但是,在一个方面,由于芯板条受到表板和底板的遮挡,其形态的美观于实用角度而言意义相对较小。在另一个方面,干燥速生材单板使其保持平整较为困难,一般来说,需要使用相对较软的干燥基准,但这样会耗费相对较长的干燥时间、干燥能耗。即使使用了软基准实施干燥,仍会有一定量的单板因产生干燥皱缩而无法应用于现有技术的多层型材的制备,从而产生了浪费。

5、基于此,现有技术中缺乏一种能够利用产生皱缩的速生材的干燥单板的木质多层型材的结构。

技术实现思路

1、本申请提供一种木质多层型材。本申请同时还提供了用于制备该种木质多层型材的方法。

2、在本申请的一个方面,提供了一种木质多层型材,至少包括相互胶粘连接的表板、芯板和底板,所述芯板包括多个在其幅面上呈波浪形的弯曲芯板条;所述弯曲芯板条竖直设置,它的宽度构成所述芯板的厚度;多个所述弯曲芯板条横向排列延伸从而构成所述芯板的宽度。

3、在一些实施例中,所述表板的厚度为3-20mm,所述弯曲芯板条的厚度为2-5mm。

4、在一些实施例中,所述芯板还包括平直芯板条,所述平直芯板条竖直设置,它的宽度构成所述芯板的厚度。

5、在一些实施例中,所述弯曲芯板条间隔相邻的两个所述平直芯板条,所述弯曲芯板条与所述平直芯板条部分相抵接,并在抵接处胶粘连接。

6、在一些实施例中,所述芯板包括第一弯曲芯板条和第二弯曲芯板条,所述第一弯曲芯板条沿其宽度方向形成波浪形,所述第二弯曲芯板条沿其长度方向形成波浪形。

7、在一些实施例中,所述第一弯曲芯板条与所述第二弯曲芯板条交替设置,部分相抵接,并在抵接处胶粘连接。

8、在一些实施例中,所述第一弯曲芯板条与所述第二弯曲芯板条的木纤维走向相互垂直。

9、本申请的另一个方面提供了一种前述的木质多层型材的制备方法,包括以下步骤:

10、(a)备料的步骤,不分先后顺序地准备所述表板、所述芯板和所述底板;

11、(b)施胶的步骤,在所述芯板的两个表面施胶;

12、(c)压合的步骤,分别将所述表板、所述底板置于所述芯板之上和之下,在压力条件下胶粘剂固化制得所述木质多层型材;

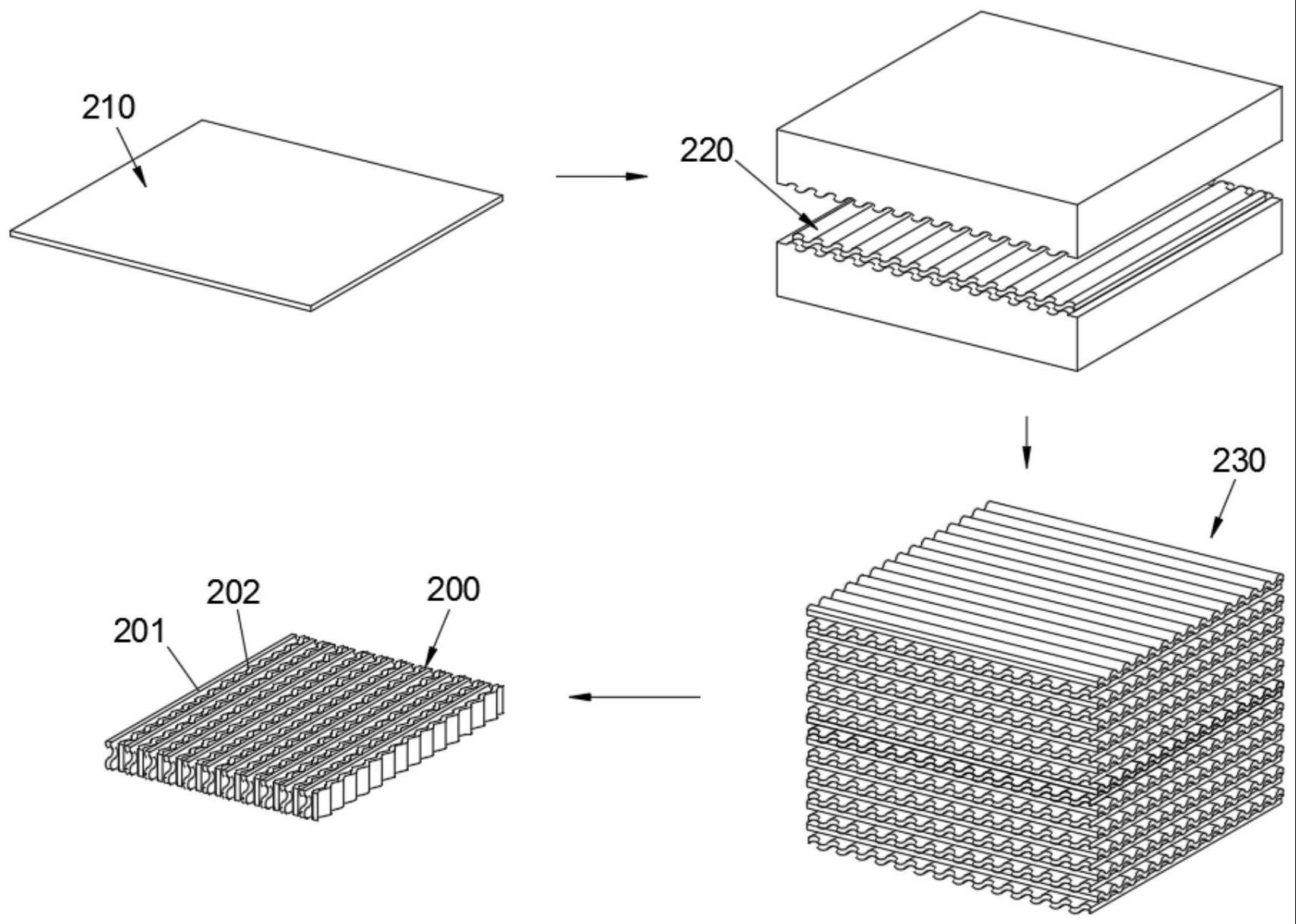

13、其中,所述芯板的制备包括以下步骤:

14、(i)将速生材的单板干燥后得到呈波浪形的干燥弯曲单板;

15、(ii)将所述干燥单板两面施胶后,以相邻两层所述干燥弯曲单板的木纤维方向纵横交错的方式层叠多个所述干燥弯曲单板得到组坯方料;或者,以所述干燥弯曲单板与干燥平直单板的木纤维方向纵横交错的方式将多个所述干燥弯曲单板与所述干燥平直单板层叠得到所述组坯方料;

16、(iii)压板在压力或无压力的条件下接触所述方料的表面与底面,在热压或冷压条件下固化以得到方料;

17、(iv)切割所述方料得到所述芯板。

18、在一些实施例中,在步骤(i)中,将速生材的单板快速干燥后得到干燥单板,所述干燥单板因皱缩而具有与木纤维方向垂直或呈锐角角度延伸的波浪形。

19、在一些实施例中,在步骤(i)中,将速生材的单板置于具有波浪形表面的热压板之间干燥后得到干燥单板,所述干燥单板因热压变形而具有波浪形。

20、在一些实施例中,在步骤(i)中,所述干燥单板的含水率为8-10%。

21、在一些实施例中,在步骤(c)中,通过热压的工艺实施所述压合的步骤;其中,所述表板、所述底板的含水率为8-10%,使热压板的温度升至180-240℃,预热2-7s/mm后加压,压力3.5-4.0mpa,压缩率1-5%,到达设定的压缩率后保压30-60s。

22、综上所述,与现有技术相比,本发明的有益效果是:

23、1、本申请技术方案的芯板由弯曲芯板条构成,弯曲芯板条之间具有空隙而非紧密拼接,所以在一个方面能够降低本申请技术方案的木质多层型材的质量,属于质轻材料,在另一个方面由于弯曲芯板条竖直设置支撑表板与底板,所以具有相对较好的力学强度。

24、2、进一步的,借由芯板条之间的空隙,提高了申请技术方案的木质多层型材的保温效果。

25、3、更进一步的,本申请的一些实施方式中,利用了因干燥皱缩而形成波浪的芯板条,从而能够充分利用干燥废料,节约了材料;与此同时,对于用以制备芯板条的干燥单板的干燥质量要求较低,所以能够缩短干燥时间、降低干燥能耗。

26、4、本申请技术方案的制备方法,借由步骤(c)的方法,能够使表板和/或底板与芯板条相接触的部分表面发生微小的密实化压缩,使芯板条的胶合面发生微小的密实化压缩,从而能够得到较为平整的胶合面,提高了胶合强度;同时,能够使表板和/或底板的胶合面呈波浪形,以缓解因芯板条的变形在表板和/或底板表面印衬出芯板条的痕迹。

技术特征:

1.一种木质多层型材,至少包括相互胶粘连接的表板、芯板和底板,其特征在于,所述芯板包括多个在其幅面上呈波浪形的弯曲芯板条;所述弯曲芯板条竖直设置,它的宽度构成所述芯板的厚度;多个所述弯曲芯板条横向排列延伸从而构成所述芯板的宽度。

2.根据权利要求1所述的木质多层型材,其特征在于,所述表板的厚度为3-20mm,所述弯曲芯板条的厚度为2-5mm。

3.根据权利要求1所述的木质多层型材,其特征在于,所述芯板还包括平直芯板条,所述平直芯板条竖直设置,它的宽度构成所述芯板的厚度。

4.根据权利要求3所述的木质多层型材,其特征在于,所述弯曲芯板条间隔相邻的两个所述平直芯板条,所述弯曲芯板条与所述平直芯板条部分相抵接,并在抵接处胶粘连接。

5.根据权利要求1所述的木质多层型材,其特征在于,所述芯板包括第一弯曲芯板条和第二弯曲芯板条,所述第一弯曲芯板条沿其宽度方向形成波浪形,所述第二弯曲芯板条沿其长度方向形成波浪形。

6.根据权利要求5所述的木质多层型材,其特征在于,所述第一弯曲芯板条与所述第二弯曲芯板条交替设置,部分相抵接,并在抵接处胶粘连接。

7.根据权利要求5所述的木质多层型材,其特征在于,所述第一弯曲芯板条与所述第二弯曲芯板条的木纤维走向相互垂直。

8.一种如权利要求1所述的木质多层型材的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的木质多层型材的制备方法,其特征在于,在步骤(i)中,所述干燥单板的含水率为8-10%。

10.根据权利要求9所述的木质多层型材的制备方法,其特征在于,在步骤(c)中,通过热压的工艺实施所述压合的步骤;其中,所述表板、所述底板的含水率为8-10%,使热压板的温度升至180-240℃,预热2-7s/mm后加压,压力3.5-4.0mpa,压缩率1-5%,到达设定的压缩率后保压30-60s。

技术总结

本申请实施例公开了一种木质多层型材及其制备方法,至少包括相互胶粘连接的表板、芯板和底板,其特征在于,所述芯板包括多个在其幅面上呈波浪形的弯曲芯板条;所述弯曲芯板条竖直设置,它的宽度构成所述芯板的厚度;多个所述弯曲芯板条横向排列延伸从而构成所述芯板的宽度。该技术方案中的芯板利用了因干燥皱缩而形成波浪的芯板条,从而能够充分利用干燥废料,节约了材料,对干燥质量要求较低,所以能够缩短干燥时间、降低干燥能耗。

技术研发人员:王军锋,宋恋环,汤正捷,雷福娟,黄腾华,田珩

受保护的技术使用者:广西壮族自治区林业科学研究院

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!