一种模压托盘切边设备的制作方法

本申请涉及切割设备的,尤其是涉及一种模压托盘切边设备。

背景技术:

1、模压托盘通常是由刨花木屑、植物秸秆等与胶黏物质混合搅拌之后,利用热压机进行高压高温压合,利用高温高压使刨花木屑、植物秸秆及胶黏物质等凝固混合从而形成模压托盘。

2、在将模压托盘经过高温高压成型的过程中,由于托盘是在一套上下合模的模具内成型的,此时在被挤压的过程中,刨花木屑等物质会进入两个模具之间的间隙内一同成型,从而导致经过模压成型之后的托盘的边沿产生余料,而余料需要去除才能得到符合标准的托盘。

3、目前在将余料切除的过程中,通常是通过手持式切割机对托盘进行切割的,但是由于模压托盘是通过刨花木屑、植物秸秆等木质材料制成,从而导致切割的过程需要使用较大的力才能将余料切下,从而导致余料的切除较为费力。

4、因此需要提出一种新的技术方案来解决上述问题。

技术实现思路

1、为了使模压托盘的预料的切割更加方便,本申请提供一种模压托盘切边设备。

2、本申请提供的一种模压托盘切边设备,采用如下技术方案:

3、一种模压托盘切边设备,包括机架、设置于机架上的定位板及用于切割的切割机构,所述切割机构为两组且分别设置于机架相邻的两个侧面上,所述切割机构包括滑移设置于机架上的移动座、设置于移动座上的切割机及驱动移动座往复移动的滑移驱动件,两个所述切割机构能够对托盘相邻的侧壁上的余料进行切割,所述定位板上设置有若干用于放置托盘的支脚的定位槽。

4、通过采用上述技术方案,将托盘置于定位板上之后,推动托盘并使托盘的支脚移动至定位槽内,从而将托盘的位置进行限定,之后切割机在滑移驱动件的带动下移动从而将托盘上的预料切除,在完成两个侧壁的预料的切除之后将托盘旋转一百八十度,再一次利用切割机将托盘边沿的预料切除,在切除预料的过程中全部依靠切割机构自动进行,不再需要人工携带切割设备进行使用,从而使托盘上余料的切除更加方便。

5、可选的:所述定位板下端固定有支撑座,所述支撑座与机架转动连接,所述机架上设置有带动支撑座沿竖直轴线转动的旋转驱动件。

6、通过采用上述技术方案,在完成托盘的两个侧壁的切割之后,定位板在旋转驱动件的带动下转动一百八十度,从而使托盘的另外两个未加工的边沿移动至靠近切割机构,不再需要人工将托盘的位置进行调整,从而使托盘的加工更加的方便。

7、可选的:所述支撑座包括转动连接于机架上的底座及滑移设置于底座上的滑移座,所述滑移座设置于定位板的下方,所述底座上设置有带动滑移座竖向移动的竖向驱动件。

8、通过采用上述技术方案,在定位板转动之前将定位板进行抬升,从而在定位板转动的过程中不会与切割机构及机架等产生碰撞,使定位板的转动过程不易受到影响,也使切边设备的使用过程更加稳定。

9、可选的:所述滑移座上端与定位板转动连接,所述定位板的转动轴线呈水平设置,所述滑移座上设置有带动定位板在竖直平面内转动的摇摆驱动件。

10、通过采用上述技术方案,在余料被切除之后,定位板能远离切割机切割轨迹的一端能够向下转动,从而使托盘能够在重力的作用下朝向下方移动,使托盘更易从定位板上取下,使托盘下料的过程更加方便。

11、可选的:所述定位板下端还设置有将托盘的支脚从定位槽内顶出的顶出机构,所述顶出机构包括滑移设置于定位板下端的顶出杆及带动顶出杆向上移动的联动件,所述顶出杆穿设于定位板上且能伸入定位槽内。

12、通过采用上述技术方案,在定位板向下转动的过程中,顶出杆能够将托盘的支脚从定位槽内顶出至与定位板上端面平齐,之后再托盘受到重力的作用而向下移动时,不易受到定位槽的阻碍,使托盘的下料过程更加方便。

13、可选的:所述联动件包括竖向滑移于滑移座上的滑移套、转动连接于滑移座上的齿轮、滑移设置于滑移套上的驱动杆及固定于滑移套上的顶杆,所述滑移套上设置于从动齿条,所述驱动杆上设置于主动齿条,所述从动齿条及主动齿条皆与齿轮啮合,所述驱动杆的上端与定位板下端保持抵接并由定位板推动向下移动,所述顶杆上端能够抵接于顶出杆下端并推动顶出杆向上移动。

14、通过采用上述技术方案,在定位板向下转动的过程中推动驱动杆向下移动,利用滑移套带动顶杆向上移动,从而使顶出杆将托盘的支脚从定位槽内推出,顶出杆的移动通过定位板进行带动,从而使托盘的支脚从定位槽内顶出的过程更加的方便。

15、可选的:所述定位板下端转动连接有平行于滑移座设置的竖直连接杆,所述竖直连接杆的下端转动连接有水平连接杆,所述水平连接杆的另一端与滑移座铰接,所述水平连接杆平行于定位板设置,所述竖直连接杆下端固定有抵接板,所述抵接板能够与驱动杆上端抵接。

16、通过采用上述技术方案,在定位板向下转动的过程中,抵接块在水平连接杆及竖直连接杆的带动下仍能够保持水平的状态,从而在抵接块推动驱动杆向下移动的过程中,驱动杆受到的推动能够保持竖直,从而使驱动杆在使用的过程中不易产生弯曲。

17、可选的:所述机架上设置有向下倾斜的轨道,所述轨道的上端能够与向下倾斜之后的定位板上端面平齐。

18、通过采用上述技术方案,在定位板向下转动而使托盘受到重力的作用沿着定位板向下移动时,利用轨道对脱离定位板的托盘的移动进行导向,使托盘能够沿着轨道移动至地面上,而不会直接掉落至地面上,使托盘的下料更加稳定。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1、通过设置定位板对托盘的位置进行限定,之后利用切割机构对托盘商的余料进行切割,在切割余料的过程中不再需要人工进行操作,从而使余料的切割更加方便;

21、2、在完成余料的切割之后,通过向下转动的定位板及能够将托盘的支脚从定位槽内顶出的顶出杆,使托盘能够在重力的作用下自由从定位板上滑落,从而使托盘的下料过程更加便捷。

技术特征:

1.一种模压托盘切边设备,其特征在于:包括机架(1)、设置于机架(1)上的定位板(3)及用于切割的切割机构(2),所述切割机构(2)为两组且分别设置于机架(1)相邻的两个侧面上,所述切割机构(2)包括滑移设置于机架(1)上的移动座(21)、设置于移动座(21)上的切割机(22)及驱动移动座(21)往复移动的滑移驱动件(23),两个所述切割机构(2)能够对托盘相邻的侧壁上的余料进行切割,所述定位板(3)上设置有若干用于放置托盘的支脚的定位槽(31)。

2.根据权利要求1所述的一种模压托盘切边设备,其特征在于:所述定位板(3)下端固定有支撑座(4),所述支撑座(4)与机架(1)转动连接,所述机架(1)上设置有带动支撑座(4)沿竖直轴线转动的旋转驱动件 (11)。

3.根据权利要求2所述的一种模压托盘切边设备,其特征在于:所述支撑座(4)包括转动连接于机架(1)上的底座(42)及滑移设置于底座(42)上的滑移座(41),所述滑移座(41)设置于定位板(3)的下方,所述底座(42)上设置有带动滑移座(41)竖向移动的竖向驱动件(43)。

4.根据权利要求3所述的一种模压托盘切边设备,其特征在于:所述滑移座(41)上端与定位板(3)转动连接,所述定位板(3)的转动轴线呈水平设置,所述滑移座(41)上设置有带动定位板(3)在竖直平面内转动的摇摆驱动件(44)。

5.根据权利要求3所述的一种模压托盘切边设备,其特征在于:所述定位板(3)下端还设置有将托盘的支脚从定位槽(31)内顶出的顶出机构,所述顶出机构包括滑移设置于定位板(3)下端的顶出杆(5)及带动顶出杆(5)向上移动的联动件(6),所述顶出杆(5)穿设于定位板(3)上且能伸入定位槽(31)内。

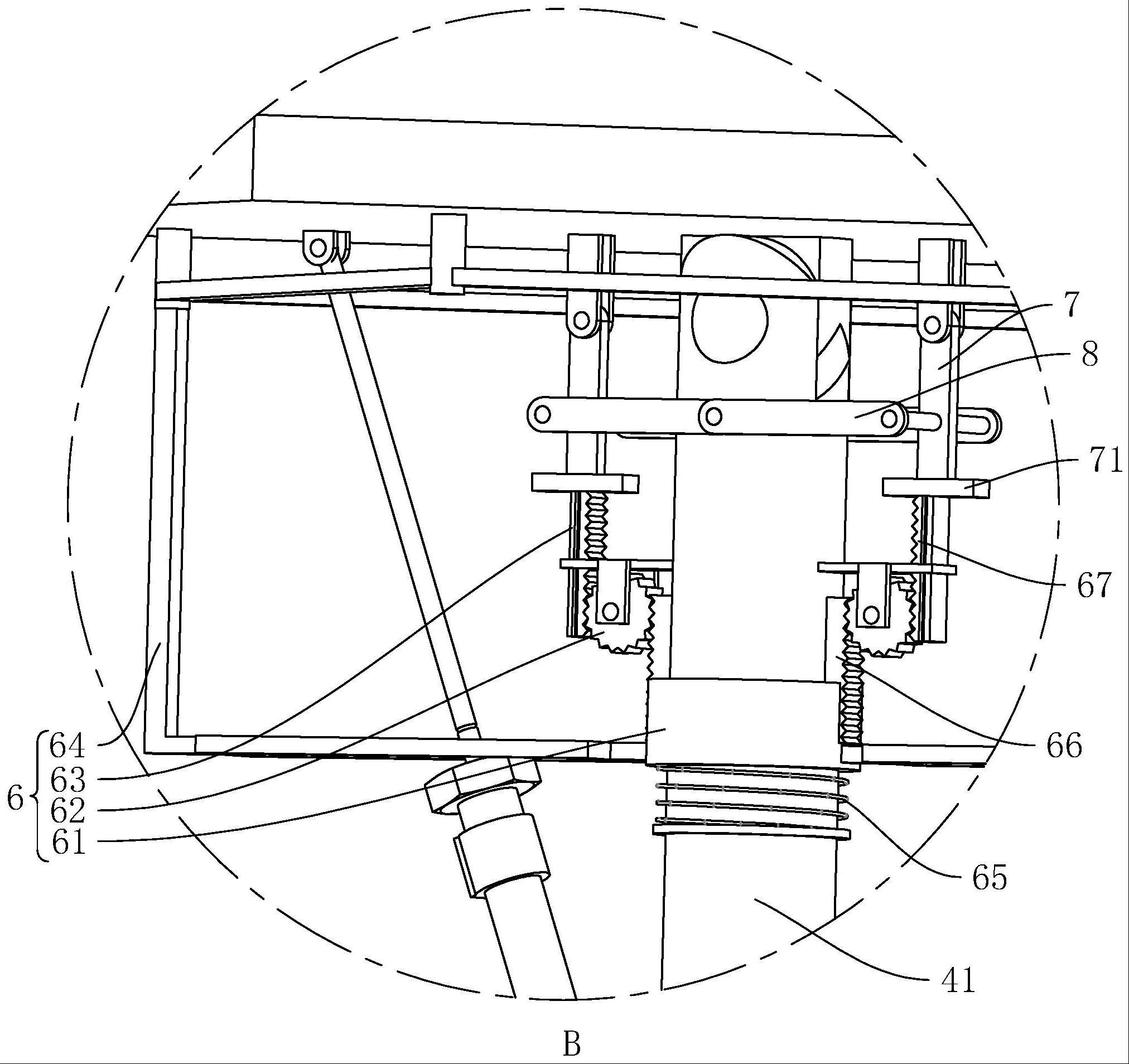

6.根据权利要求5所述的一种模压托盘切边设备,其特征在于:所述联动件(6)包括竖向滑移于滑移座(41)上的滑移套(61)、转动连接于滑移座(41)上的齿轮(62)、滑移设置于滑移套(61)上的驱动杆(63)及固定于滑移套(61)上的顶杆(64),所述滑移套(61)上设置于从动齿条(66),所述驱动杆(63)上设置于主动齿条(67),所述从动齿条(66)及主动齿条(67)皆与齿轮(62)啮合,所述驱动杆(63)的上端与定位板(3)下端保持抵接并由定位板(3)推动向下移动,所述顶杆(64)上端能够抵接于顶出杆(5)下端并推动顶出杆(5)向上移动。

7.根据权利要求6所述的一种模压托盘切边设备,其特征在于: 所述定位板(3)下端转动连接有平行于滑移座(41)设置的竖直连接杆(7),所述竖直连接杆(7)的下端转动连接有水平连接杆(8),所述水平连接杆(8)的另一端与滑移座(41)铰接,所述水平连接杆(8)平行于定位板(3)设置,所述竖直连接杆(7)下端固定有抵接板(71),所述抵接板(71)能够与驱动杆(63)上端抵接。

8.根据权利要求4所述的一种模压托盘切边设备,其特征在于:所述机架(1)上设置有向下倾斜的轨道(9),所述轨道(9)的上端能够与向下倾斜之后的定位板(3)上端面平齐。

技术总结

本申请涉及一种模压托盘切边设备,其包括机架、定位板及切割机构,所述切割机构为两组且分别设置于机架相邻的两个侧面上,所述切割机构包括滑移设置于机架上的移动座、设置于移动座上的切割机及驱动移动座往复移动的滑移驱动件,两个所述切割机构能够对托盘相邻的侧壁上的余料进行切割,所述定位板上设置有若干用于放置托盘的支脚的定位槽。将托盘置于定位板上之后,切割机在滑移驱动件的带动下移动从而将托盘上的预料切除,在完成两个侧壁的预料的切除之后将托盘旋转一百八十度,再一次利用切割机将托盘边沿的预料切除,在切除预料的过程中全部依靠切割机构自动进行,不再需要人工携带切割设备进行使用,从而使托盘上余料的切除更加方便。

技术研发人员:任权志

受保护的技术使用者:安徽艾德森包装科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!