一种高性能澳桉复合板及其制备方法与流程

本发明涉及材料制备,具体涉及一种高性能澳桉复合板及其制备方法。

背景技术:

1、澳洲桉木(简称澳桉)因相比于其他品种的桉木具有更好的力学强度和耐腐蚀性;同时,由于澳桉资源丰富,价格低廉,其纹理均匀美观,近年来被广泛引进并开始用于装饰、装修板材领域中。

2、然而,由于澳桉相比于其他木质的韧性不足,因此当加工成复合板材时性能低于一般复合板材水平,且由于复合板经常是以不同尺寸的木料制备夹心结构,表层和夹层的受力情况不均,因此经常容易被折断,这也导致澳桉复合板经过需要使用高强度脲醛胶水作为胶粘剂,导致一些性能加强的澳桉复合板甲醛释放率较高,加之澳桉木材本身也会释放一定的甲醛,因此这类产品的环保性一直难以提升。

技术实现思路

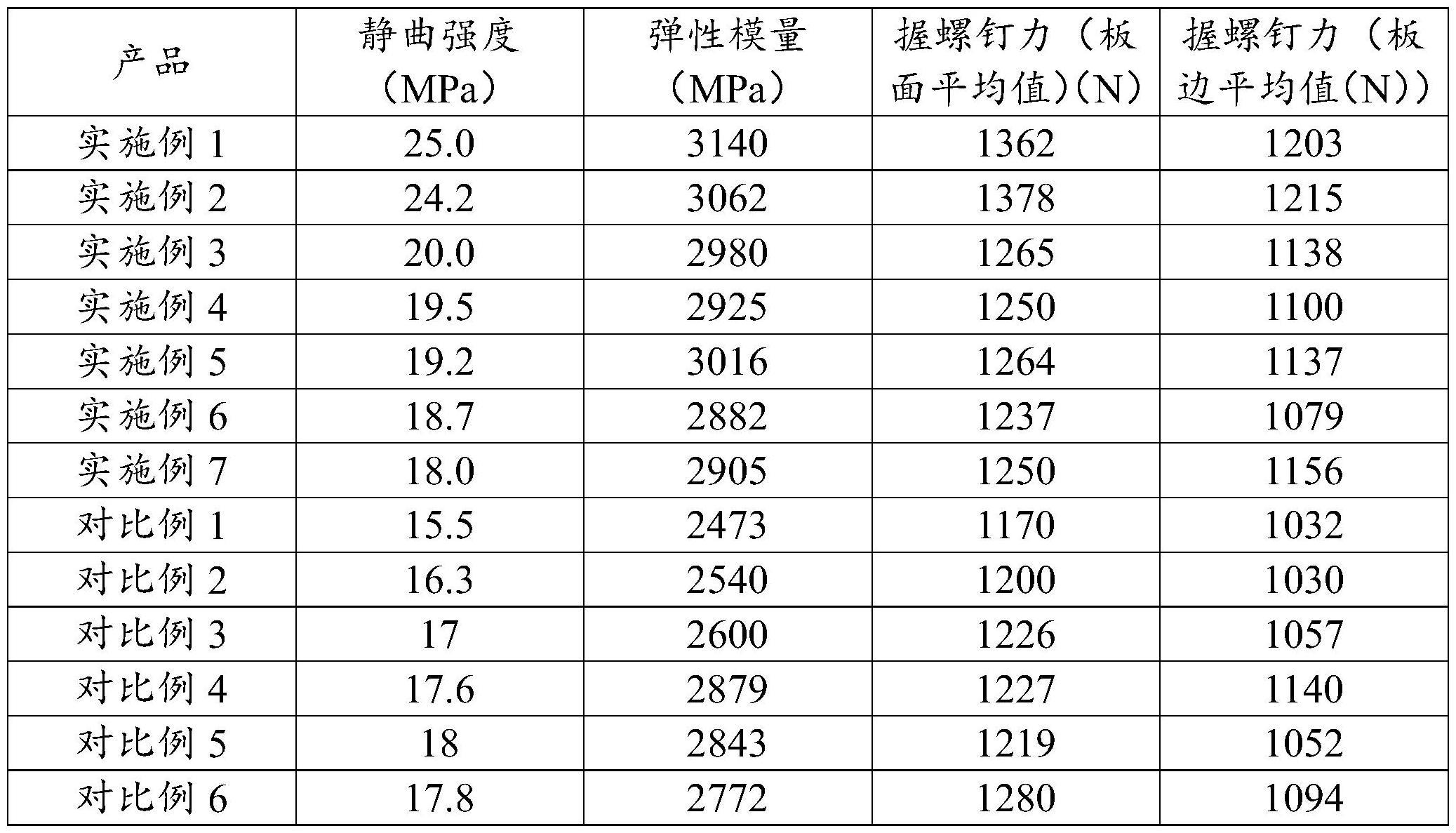

1、基于现有技术存在的缺陷,本发明的目的在于提供了一种高性能澳桉复合板,该产品以澳桉木材为原料,对表层料施加预处理,同时向表层料和芯层料施加特定的胶粘剂,可使得制备的表层结构与芯层结构不仅受力均匀,综合性能显著增加,产品的静曲强度最高可到25mpa,且板面和板边握螺钉力均达到了1200n以上,同时产品的甲醛释放量最低只有0.06mg/l,24h吸收膨胀率不足3%。

2、一种高性能澳桉复合板,包括两层表层及位于表层之间的芯层;所述表层中的刨花料为3~12目,所述刨花料中水溶性金属盐的质量含量为3~6wt%;所述芯层中的刨花料目数≤2目;

3、所述表层和芯层中含有胶粘剂,所述表层的胶粘剂中含有改性疏水大豆蛋白;所述芯层的胶粘剂中含有黄原胶,质量含量≥25wt%。

4、在现有产品中,复合板尤其是刨花复合板主要以不同尺寸的木材刨花料分别制备芯层和表层,随后复合形成夹心结构,相比于原木材料更容易加工,且强度较高,防腐防潮性能更好,但这类产品需要采用质地较好的木材作为原料,若以本发明所述的澳桉木材为原料,制备的产品强度较差,使用时折断损坏率高,因此在本发明技术方案中,在制备澳桉木刨花复合板的基础上,发明人在表层刨花料中施加特定含量的水溶性金属盐,并在表层的胶粘剂中引入改性疏水大豆蛋白作为组分,由于水溶性金属盐的作用,表层刨花料中的木材分子的连接紧密程度变高,同时该组分会与胶粘剂中的改性疏水大豆蛋白发生配位反应,令改性疏水大豆蛋白发生二次改性,使其分子链进一步铺展,与刨花料表面纤维及胶粘剂其他成分连接紧密,在芯层高黄原胶含量的胶粘剂配合下,整体产品的表层和芯层受力均匀度高,在不使用高强度脲醛胶粘剂的情况下其强度显著提升。

5、优选地,所述水溶性金属盐为一价无机金属卤盐。

6、更优选地,所述一价金属盐为licl、nacl、kcl、libr、nabr、kbr中的至少一种。

7、需要说明的是,本发明所述表层的刨花料中水溶性金属盐的定量检测方法可以采用热重法,也可以采用元素分析法进行。具体在本发明中,将刨花料经干燥除水后,采用煅烧法对其进行煅烧得到无机灰分,对灰分中的锂、钠和钾离子进行组分含量确定(一价金属盐在经过1000℃热重热解后基本不会变成复杂氧化物或复合盐,因此基本可以以金属离子的摩尔确定金属盐的含量),即可得知实际组分中水溶性金属盐的负载量,而若要确定额外施加的水溶性金属盐的真实负载量(排除原木材中含有的无机盐的干扰),则需要进一步对原木材进行检测,再将原料结果进行比对,但由于桉木木材的灰分含量极低,且基本灰分为钙盐或氧化物(一般作为木材的树干的灰分含量为0.5~5wt%,而灰分中钙盐或氧化物的质量占比达到50wt%以上),因此也可以忽略原木材中含有的水溶性金属盐,认为所述灰分中的水溶性金属盐均为后期额外施加。

8、优选地,所述芯层的胶粘剂中黄原胶的质量含量为25~40wt%。

9、更优选地,所述芯层胶粘剂包括质量之比为(8:2)~(7:3)的水分散组分和胶组分;所述水分散组分包括以下重量份的组分:聚乙烯醇15~20份、黄原胶35~45份、醋丙乳液15~20份、大豆蛋白10~25份;所述胶组分包括质量之比为(9:1)~(8:2)的增塑剂和mdi胶。

10、常见的无醛胶粘剂中,mdi胶作为主要成分可发挥优异的粘结性能,但这类产品需要复配一定含量的生物胶才能解决mdi胶初粘性差、板坯不成型、容易粘堵等问题,然而在应用于刨花复合板尤其是澳桉木制备的刨花复合板时,人们一般会采用相同的胶粘剂对芯层和表层料进行施胶,并没有注意到因表芯层料尺寸及热压程度的差异性而导致的受力不均问题,导致大尺寸刨花料组成的芯层料强度过高,而如果减少芯层料的胶粘剂添加量,又会导致芯层料粘接均匀度下降,容易出现掉料情况,因此发明人为了配合表层刨花料,相应调整芯层的胶粘剂构成,黄原胶的含量增加,在提升胶粘剂相容浸润性的同时增大初粘性,适当降低持续粘度,从而平衡产品表层和芯层的强度;另一方面,若黄原胶的添加量过多,超过了40wt%,胶粘剂的初始粘度显著增加,加工难度提升,产品性能会有一定程度的下降。

11、优选地,所述表层胶粘剂包括质量之比为(8:2)~(7:3)水分散组分和胶组分;所述水分散组分包括以下重量份的组分:聚乙烯醇25~35份、黄原胶25~35份、醋丙乳液25~35份、改性疏水大豆蛋白10~20份;所述胶组分包括质量之比为(9:1)~(8:2)的增塑剂和mdi胶。

12、优选地,所述改性疏水大豆蛋白为尿素改性的大豆蛋白。

13、大豆蛋白在行业早期被用于制备胶黏剂,不仅造价低廉,同时也具有优异的环保性,然而该组分不耐水、强度低,不易与其他胶黏性复配而逐渐被脲醛类胶粘剂取代,在本发明技术方案中,发明人将大豆蛋白以尿素进行改性后作为胶粘剂成分,由于其含有的高分子蛋白质及聚合物中的连接氢键被尿素破坏,整体结构内部的疏水基团暴露,耐水性能有所提升,同时能与胶粘剂中的mdi胶、黄原胶等其他组分结合,且由于表层刨花料中的水溶性金属盐会与改性后的大豆蛋白继续作用,因此可以使得整体胶粘剂的粘接效果显著提升。此外由于改性疏水大豆蛋白的作用,表层刨花料的防潮性能也能有所提升,整体产品的吸收率有所降低。

14、更优选地,所述改性疏水大豆蛋白的制备方法,包括以下步骤:

15、将大豆蛋白经研磨处理后加水分散,随后加入尿素混合并在30~40℃下搅拌反应20~30min,过滤,即得改性疏水大豆蛋白;所述大豆蛋白与尿素的质量之比为1:(0.4~0.6)。

16、由于尿素与大豆蛋白中蛋白质分子的氢键反应趋势强,因此只需在较温和的条件将尿素与大豆蛋白混合分散即可实现大豆蛋白的改性,同时该改性程度不能过高,否则可能会在胶粘剂制备过程中出现分散困难/不均匀的情况,降低胶粘剂的功效。同时,需要说明的是,本发明所述改性疏水大豆蛋白并非完全疏水,仍可以在水中实现一定的分散。

17、本发明的另一目的在于提供所述高性能澳桉复合板的制备方法,包括以下步骤:

18、(1)将澳桉木材经切削、刨切、干燥后,得初级刨花料;

19、(2)将初级刨花料进行一级筛分,得芯层刨花料和过筛料;所述一级筛分所用筛网的目数为2~3目;

20、(3)将过筛料进行二级筛分,得表层刨花料;所述二级筛分所用筛网的目数为8~12目;

21、(4)将质量含量为20~40wt%的表层刨花料置入含有水溶性金属盐的溶液中浸泡并加热至60~80℃保持24~30h,所述水溶性金属盐的浓度为0.8~1.2g/l;

22、(5)将步骤(4)所述浸泡后的表层刨花料干燥,随后与余下未处理的表层刨花料混合,经干燥后施胶表层胶粘剂,同时对芯层刨花料施胶芯层胶粘剂;

23、(6)施胶后的芯层刨花料和表层刨花料按顺序进行铺装、热压、养护、锯切,即得所述高性能澳桉复合板。

24、为了使得水溶性金属盐可充分进入表层刨花料内部,需要采用加热浸泡的方式引入该组分,若只是以传统施胶的模式进行引入则难以实现理想的掺杂效果。同时,这一组分也能与表层胶粘剂中的改性疏水蛋白及黄原胶作用,使其分子结构充分铺展,提升胶粘剂组分内部及与刨花料的粘结程度,但由于水溶性金属盐对于改性疏水大豆蛋白分子中的羟基配位趋势较高,若所有表层刨花料中均含有水溶性金属盐,便将会导致改性疏水大豆蛋白过分铺展,整体胶粘剂疏水性过强,最终导致胶粘剂的粘接效果变差,产品的强度不足。因此,在本发明所述产品的制备方法中,需以部分未经处理的表层刨花料与浸渍后的表层刨花料混合,在施加胶粘剂后,水溶性金属盐仅会与部分胶粘剂接触并对组分进行改性,整体呈现出良好的粘接效果。

25、优选地,所述澳桉为大叶桉,灰分含量为2~5wt%。

26、优选地,所述步骤(1)中的初级刨花料的长度为15~25mm,宽度为8~15mm,厚度为0.5~0.8mm。

27、优选地,所述步骤(5)中胶粘剂的施胶用量为30~40kg/m3。

28、更优选地,所述步骤(5)中表层刨花料与芯层刨花料施胶后的含水量为8~10wt%。

29、优选地,所述步骤(6)中铺装时的芯层料和表层料的质量之比为(1~2):1。

30、优选地,所述步骤(6)中热压时的温度为200~220℃,速率为200~220mm/s,施加压力为3~4bar。

31、本发明的有益效果在于,本发明提供了一种高性能澳桉复合板及其制备方法,该产品以澳桉木材为原料,对表层料施加预处理,同时向表层料和芯层料施加特定的胶粘剂,可使得制备的表层结构与芯层结构不仅受力均匀,综合性能显著增加,产品的静曲强度最高可到25mpa,且板面和板边握螺钉力均达到了1200n以上,同时产品的甲醛释放量最低只有0.06mg/l,24h吸收膨胀率不足3%。

- 还没有人留言评论。精彩留言会获得点赞!