一种竹木盖成型的制作方法与流程

本发明涉及竹木盖制作,特别是一种竹木盖成型的制作方法。

背景技术:

1、现有技术中竹木盖的生产制作需要进行钻孔、点胶、固定提手和成型筛选等多个流程,每个流程需要用不同的机构装置来实现,各个装置分布在不同区域,导致竹木盖成型需要在进行一个流程后,转运至下一流程步骤进行制作,不能够实现连续化生产,不符合大批量的制作,浪费人力物力,且工作效率低下,并且需要多台机器实现,成本增高。

技术实现思路

1、有鉴于此,本发明的目的是提供一种能够实现竹木盖从钻孔至筛选连续化制作,并且能够实现竹木盖自动化成型的制作方法。

2、本发明采用以下方法来实现:一种竹木盖成型的制作方法,所述方法包括以下步骤:

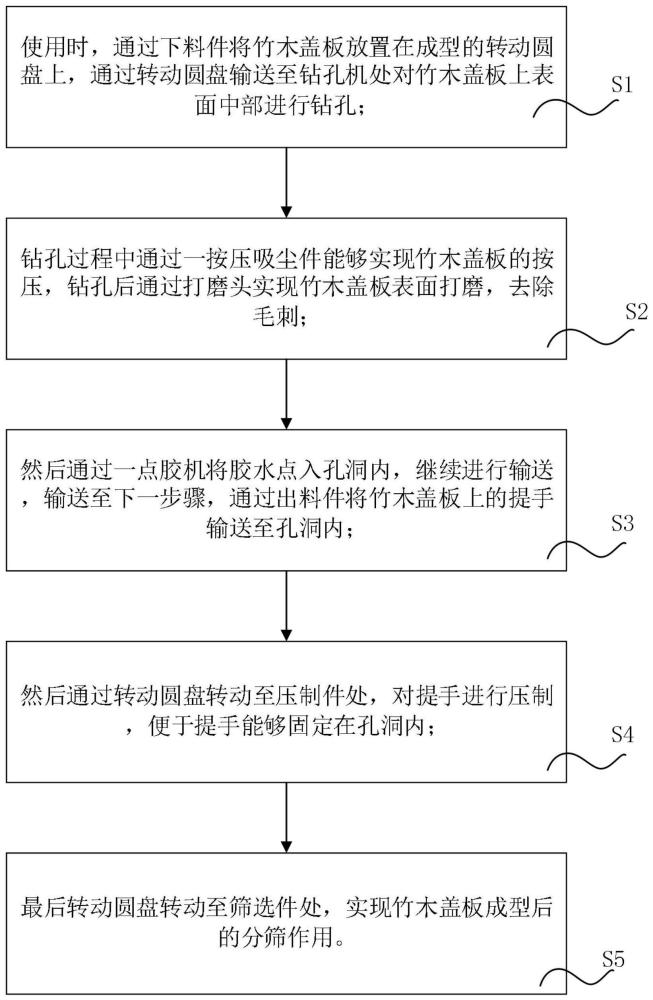

3、步骤s1、使用时,通过下料件将竹木盖板放置在成型的转动圆盘上,通过转动圆盘输送至钻孔机处对竹木盖板上表面中部进行钻孔;

4、步骤s2、钻孔过程中通过一按压吸尘件能够实现竹木盖板的按压,钻孔后通过打磨头实现竹木盖板表面打磨,去除毛刺;

5、步骤s3、然后通过一点胶机将胶水点入孔洞内,继续进行输送,输送至下一步骤,通过出料件将竹木盖板上的提手输送至孔洞内;

6、步骤s4、然后通过转动圆盘转动至压制件处,对提手进行压制,便于提手能够固定在孔洞内;

7、步骤s5、最后转动圆盘转动至筛选件处,实现竹木盖板成型后的分筛作用。

8、进一步的,所述转动圆盘嵌设于一支撑底座上,所述支撑底座内设置有带动所述转动圆盘转动的第一电机。

9、进一步的,所述下料件包括支撑架,所述支撑架设置于所述支撑底座上表面后端,所述支撑架上表面后端设置有用于存放竹木盖板的下料筒,所述下料筒下端开设有出料口,所述支撑架上表面后端设置有第一伸缩气缸,所述第一伸缩气缸的伸缩杆末端设置有用于将竹木盖板推出所述下料筒的推送块,所述支撑架上表面前端开设有放置槽,所述支撑底座上表面后端设置有第一支撑柱,且所述第一支撑柱与所述支撑架左右设置,所述第一支撑柱上设置有u形座,所述u形座的竖板设置有第二电机,所述第二电机的输出端设置有第一螺杆,且所述第一螺杆设置于所述u形座的两竖板之间,所述第一螺杆上螺旋套设有移动板,所述移动板嵌设有第二伸缩气缸,所述第二伸缩气缸的伸缩杆末端设置有真空吸盘。

10、进一步的,所述按压吸尘件包括第一固定底座,所述第一固定底座设置于所述支撑底座上表面左端,所述第一固定底座内侧面开设有第一条形凹槽,所述第一固定底座上表面设置有第三电机,所述第三电机的输出端连接有第二螺杆,且所述第二螺杆设置于所述第一条形凹槽内,所述第二螺杆上螺旋套设有第一升降板,且所述第一升降板的截面为三角形,所述第一升降板下表面前后两端均设置有按压块,所述第一升降板上表面设置有第一固定块,所述第一固定块右侧面前后两端均设置有弧形吸气管,所述弧形吸气管均与一吸尘软管连接设置,且所述弧形吸气管的进气口与钻孔机和打磨头相对应。

11、进一步的,所述出料件包括支撑底板,且所述支撑底板设置于所述支撑底座上表面前端,所述支撑底板上表面左右两端均设置有l形支撑板,左右两端的l形支撑板经螺栓连接固定,所述支撑底板上表面设置有盛料板,所述盛料板上表面开设有限位槽,所述支撑底板上表面前端设置有第三伸缩气缸,所述第三伸缩气缸的伸缩杆末端与所述盛料板连接设置,所述盛料板设置于左右两端l形支撑板之间,左右两端的l形支撑板之间设置有下料管,所述支撑底座上表面前端设置有第二支撑柱,所述第二支撑柱上设置有第二固定底座,所述第二固定底座右侧面开设有第二条形凹槽,所述第二固定底座前表面设置有第四电机,所述第四电机的输出端连接有第三螺杆,且所述第三螺杆设置于所述第二条形凹槽内,所述第三螺杆上螺旋套设有滑动块,所述滑动块右侧面连接有移动座,所述移动座上嵌设有第四伸缩气缸,所述第四伸缩气缸的伸缩杆末端设置有第二固定块,所述第二固定块下表面开设有凹槽,所述第二固定块左侧面设置有第五电机,所述第五电机的输出端连接有第四螺杆,所述第四螺杆设置于所述凹槽内,所述第四螺杆左右两端均螺旋套设有夹持块,且所述第四螺杆左半部分为左旋螺纹,所述第四螺杆右半部分为右旋螺纹。

12、进一步的,所述压制件包括第三固定底座,所述第三固定底座设置于所述支撑底座上表面前端,所述第三固定底座内侧面开设有第三条形凹槽,所述第三固定底座上设置有第六电机,所述第六电机的输出端连接有第五螺杆,且所述第五螺杆设置于所述第三条形凹槽内,所述第五螺杆上螺旋套设有第二升降板,所述第二升降板下表面后端设置有压制块。

13、进一步的,所述筛选件包括出料筒,所述转动圆盘上右侧前后两端均设置有所述出料筒,所述出料筒从左至右依次向下倾斜设置,所述出料筒的左侧面上端设置有挡板,且所述挡板与所述出料筒的进料口相对应,所述挡板上表面设置有第三固定块,所述第三固定块左侧前后两端均连接有弧形吹气管,且所述弧形吹气管经高压软管与吹气泵连接设置,所述弧形吹气管的出气口与所述出料筒的进料口相对应设置。

14、本发明的有益效果在于:本发明能够实现竹木盖钻孔、点胶、固定提手和成型筛选一系列流程制作,从而能够实现竹木盖的连续化生产成型,便于实现大量的竹木盖制作成型;通过转动圆盘的作用,能够实现竹木盖和提手的自动连接成型,从而实现竹木盖的成型制作;本发明能够实现竹木盖的生产流程自动化,并且能够连续化生产大量的竹木盖。

技术特征:

1.一种竹木盖成型的制作方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的一种竹木盖成型的制作方法,其特征在于:所述转动圆盘嵌设于一支撑底座上,所述支撑底座内设置有带动所述转动圆盘转动的第一电机。

3.根据权利要求2所述的一种竹木盖成型的制作方法,其特征在于:所述下料件包括支撑架,所述支撑架设置于所述支撑底座上表面后端,所述支撑架上表面后端设置有用于存放竹木盖板的下料筒,所述下料筒下端开设有出料口,所述支撑架上表面后端设置有第一伸缩气缸,所述第一伸缩气缸的伸缩杆末端设置有用于将竹木盖板推出所述下料筒的推送块,所述支撑架上表面前端开设有放置槽,所述支撑底座上表面后端设置有第一支撑柱,且所述第一支撑柱与所述支撑架左右设置,所述第一支撑柱上设置有u形座,所述u形座的竖板设置有第二电机,所述第二电机的输出端设置有第一螺杆,且所述第一螺杆设置于所述u形座的两竖板之间,所述第一螺杆上螺旋套设有移动板,所述移动板嵌设有第二伸缩气缸,所述第二伸缩气缸的伸缩杆末端设置有真空吸盘。

4.根据权利要求2所述的一种竹木盖成型的制作方法,其特征在于:所述按压吸尘件包括第一固定底座,所述第一固定底座设置于所述支撑底座上表面左端,所述第一固定底座内侧面开设有第一条形凹槽,所述第一固定底座上表面设置有第三电机,所述第三电机的输出端连接有第二螺杆,且所述第二螺杆设置于所述第一条形凹槽内,所述第二螺杆上螺旋套设有第一升降板,且所述第一升降板的截面为三角形,所述第一升降板下表面前后两端均设置有按压块,所述第一升降板上表面设置有第一固定块,所述第一固定块右侧面前后两端均设置有弧形吸气管,所述弧形吸气管均与一吸尘软管连接设置,且所述弧形吸气管的进气口与钻孔机和打磨头相对应。

5.根据权利要求2所述的一种竹木盖成型的制作方法,其特征在于:所述出料件包括支撑底板,且所述支撑底板设置于所述支撑底座上表面前端,所述支撑底板上表面左右两端均设置有l形支撑板,左右两端的l形支撑板经螺栓连接固定,所述支撑底板上表面设置有盛料板,所述盛料板上表面开设有限位槽,所述支撑底板上表面前端设置有第三伸缩气缸,所述第三伸缩气缸的伸缩杆末端与所述盛料板连接设置,所述盛料板设置于左右两端l形支撑板之间,左右两端的l形支撑板之间设置有下料管,所述支撑底座上表面前端设置有第二支撑柱,所述第二支撑柱上设置有第二固定底座,所述第二固定底座右侧面开设有第二条形凹槽,所述第二固定底座前表面设置有第四电机,所述第四电机的输出端连接有第三螺杆,且所述第三螺杆设置于所述第二条形凹槽内,所述第三螺杆上螺旋套设有滑动块,所述滑动块右侧面连接有移动座,所述移动座上嵌设有第四伸缩气缸,所述第四伸缩气缸的伸缩杆末端设置有第二固定块,所述第二固定块下表面开设有凹槽,所述第二固定块左侧面设置有第五电机,所述第五电机的输出端连接有第四螺杆,所述第四螺杆设置于所述凹槽内,所述第四螺杆左右两端均螺旋套设有夹持块,且所述第四螺杆左半部分为左旋螺纹,所述第四螺杆右半部分为右旋螺纹。

6.根据权利要求2所述的一种竹木盖成型的制作方法,其特征在于:所述压制件包括第三固定底座,所述第三固定底座设置于所述支撑底座上表面前端,所述第三固定底座内侧面开设有第三条形凹槽,所述第三固定底座上设置有第六电机,所述第六电机的输出端连接有第五螺杆,且所述第五螺杆设置于所述第三条形凹槽内,所述第五螺杆上螺旋套设有第二升降板,所述第二升降板下表面后端设置有压制块。

7.根据权利要求2所述的一种竹木盖成型的制作方法,其特征在于:所述筛选件包括出料筒,所述转动圆盘上右侧前后两端均设置有所述出料筒,所述出料筒从左至右依次向下倾斜设置,所述出料筒的左侧面上端设置有挡板,且所述挡板与所述出料筒的进料口相对应,所述挡板上表面设置有第三固定块,所述第三固定块左侧前后两端均连接有弧形吹气管,且所述弧形吹气管经高压软管与吹气泵连接设置,所述弧形吹气管的出气口与所述出料筒的进料口相对应设置。

技术总结

本发明提供了一种竹木盖成型的制作方法,所述方法包括以下步骤:步骤S1、使用时,通过下料件将竹木盖板放置在成型的转动圆盘上,通过转动圆盘输送至钻孔机处对竹木盖板上表面中部进行钻孔;步骤S2、钻孔过程中通过一按压吸尘件能够实现竹木盖板的按压,钻孔后通过打磨头实现竹木盖板表面打磨,去除毛刺;步骤S3、然后通过一点胶机将胶水点入孔洞内,继续进行输送,输送至下一步骤,通过出料件将竹木盖板上的提手输送至孔洞内;步骤S4、然后通过转动圆盘转动至压制件处,对提手进行压制,便于提手能够固定在孔洞内;步骤S5、最后转动圆盘转动至筛选件处;本发明能够实现竹木盖从钻孔至筛选连续化制作,并且能够实现竹木盖自动化成型。

技术研发人员:厉广青

受保护的技术使用者:福建省欧品轩竹木傢俬有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!