多工位循环式板件成型设备的制作方法

本技术涉及板状工件加工领域,尤其指多工位循环式板件成型设备。

背景技术:

1、现有的板状工件加工过程:先切割板状工件的木材原料边缘线轮廓,然后分别对成型的板状工件的上下棱角边缘进行倒角。

2、若板状工件的外轮廓不规则,那么板状工件的边缘轮廓可能包含有向内凹陷或向外凸出的弧形面,市面上常用的修边机很难对其边缘进行倒角,需要另外使用专用的倒角设备,则加工的时长及难度均大大增加。

3、例如牛排板的加工,牛排板包括方形板和手持手柄,那么需要先切割出包括方形板和手持手柄的大号方形件,然后在大号方形件的一边切割出牛排板的手持手柄轮廓,最后对切割完的牛排板的上下棱角边缘进行倒角。

4、或选用车铣的方式加工牛排板的外轮廓,也需要先车铣出牛排板的外轮廓,然后对牛排板的上下棱角边缘进行倒角。

5、因此现有的板状工件加工技术需要多个加工步骤,且加工所需的时间较长,难度较大。

技术实现思路

1、本实用新型的目的在于在现有板状工件的加工基础上,基于对板状工件外轮廓一次成型且同时对边缘进行倒角的需求,构建形成能够完成非直线轮廓加工的多工位循环式板件成型设备。

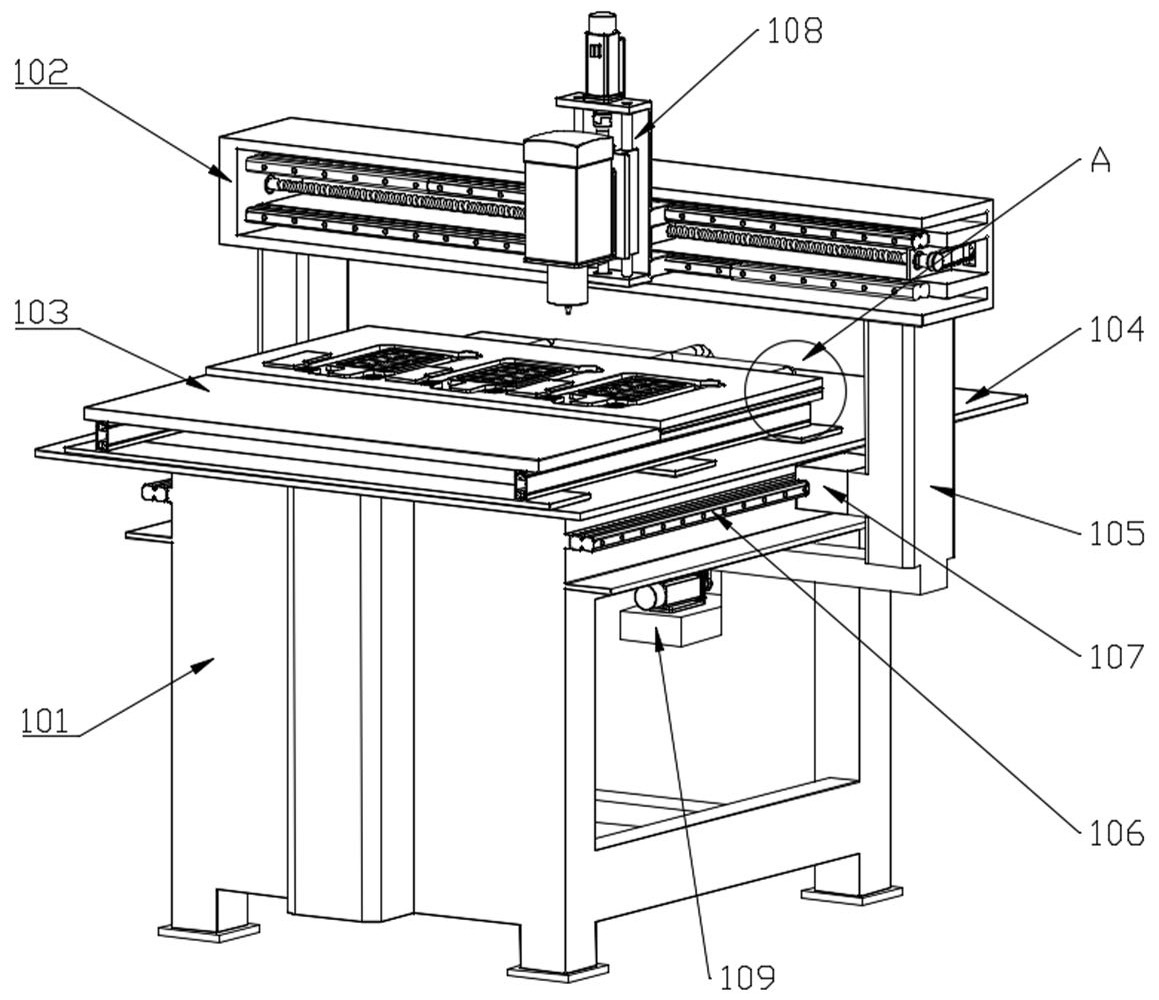

2、多工位循环式板件成型设备,包括机架,以及安装在所述机架上的用于加工板状工件外轮廓的切铣装置、能够吸附待加工木材原料并使其固定的气压装置、使所述切铣装置按预定轨迹运动并进行加工的移动装置;

3、待加工木材原料被吸附在所述气压装置中的加工底板上,所述加工底板上设有多个加工工位;

4、所述移动装置包括能使所述切铣装置纵向移动的纵向移动机构和能使所述切铣装置横向移动的横向移动机构,所述纵向移动机构和所述横向移动机构的移动方向相互垂直;

5、所述切铣装置中的专用铣刀设有板状工件外轮廓的切铣面以及板状工件棱角处的倒角面。

6、进一步地,所述机架包括安装座,以及通过滑动组件滑动连接在所述安装座上的移动框架,所述滑动组件包括导向滑轨和导向滑块,左右位置对称的所述导向滑轨固定安装在所述安装座的左右端面(以切铣装置横向移动的正方向为右),两块所述导向滑块分别滑动连接在左右两根所述导向滑轨上,所述移动框架固定安装在所述导向滑块上并通过所述导向滑块与所述安装座滑动连接。

7、进一步地,所述纵向移动机构包括第一丝杆、第一丝杆限位块、第一同步带组件和第一电机,所述第一电机固定安装在所述安装座上,所述第一丝杆转动连接在所述安装座上,所述第一丝杆限位块通过螺纹安装在所述第一丝杆上,所述第一电机通过所述第一同步带组件与所述第一丝杆连接。

8、进一步地,所述第一同步带组件包括第一主动同步带轮、第一从动同步带轮和第一同步带,所述第一主动同步带轮转动安装在所述第一电机的后端,所述第一从动同步带轮转动安装在所述第一丝杆的后端,所述第一主动同步带轮和所述第一从动同步带轮位于同一竖直平面内,所述第一同步带啮合在所述第一主动同步带轮和所述第一从动同步带轮之间。

9、进一步地,所述横向移动机构安装在所述移动框架上,所述横向移动机构包括第二丝杆、第二丝杆限位块、第二同步带组件、第二电机、限位滑块和限位滑轨,所述第二丝杆转动安装在所述移动框架中的滑台安装箱内,所述第二丝杆限位块通过螺纹安装在所述第二丝杆上,上下位置对称的所述限位滑轨固定安装在所述移动框架中的滑台安装箱内,所述限位滑块滑动连接在所述限位滑轨上,所述切铣装置固定安装在所述限位滑块和所述第二丝杆限位块的前端面,所述第二电机固定安装在所述移动框架上且通过所述第二同步带组件与所述第二丝杆连接。

10、进一步地,所述第二同步带组件包括第二主动同步带轮、第二从动同步带轮和第二同步带,所述第二主动同步带轮转动安装在所述第二电机的左端,所述第二从动同步带轮转动安装在所述第二丝杆的左端,所述第二主动同步带轮和所述第二从动同步带轮位于同一竖直平面内,所述第二同步带啮合在所述第二主动同步带轮和所述第二从动同步带轮之间。

11、进一步地,所述切铣装置包括安装板、以及安装在所述安装板上能够对待加工板状工件进行切铣的铣刀组件和能够驱动所述铣刀组件能够上下移动的驱动组件,所述铣刀组件包括专用铣刀和铣刀电机,所述专用铣刀安装在所述铣刀电机的下端,所述铣刀电机通过所述驱动组件安装在所述安装板上,所述安装板固定安装在所述限位滑块上。

12、进一步地,所述驱动组件包括第三电机、第三丝杆、导向滑杆、第三丝杆限位块,所述第三丝杆转动安装在所述安装板上,所述导向滑杆固定安装在所述安装板上,所述第三丝杆限位块通过螺纹与所述第三丝杆连接且设有滑槽与所述导向滑杆滑动连接,所述第三电机固定安装在所述安装板上且与所述第三丝杆的一端连接,所述第三丝杆限位块与所述钻头电机固定安装。

13、进一步地,所述气压装置包括所述加工底板、橡胶底板、连接底板、抽气管道和密封圈,所述连接底板上设有与所述抽气管道连接的气流通道,所述连接底板上端面设有与所述气流通道联通的气流孔,所述橡胶底板固定安装在所述连接底板的上端面,所述橡胶底板与所述连接底板上的气流孔对应的位置设有上下贯穿的气流孔,所述加工底板固定安装在所述橡胶底板上端面,所述加工底板与所述橡胶底板上的气流孔对应的位置设有上下贯穿的气流孔,所述密封圈固定安装在所述加工底板上。

14、进一步地,所述加工底板上设有三个加工工位,分别与三个加工工位连接所述抽气管道上均设有气压控制阀。

15、进一步地,所述加工底板上设有加工槽和支撑组件,所述支撑组件设置于所述加工底板上的气流孔所对应的位置,所述支撑组件包括用于支撑成型的板状工件的支撑件和用于支撑切铣余料的支撑件,所述支撑件包括用于安装所述密封条的安装槽和能够形成气压差的空腔;

16、所述加工槽的形状与板状工件的边缘线轮廓相同,所述加工槽是一条能够让所述钻头在加工过程中在槽内移动的带状环形槽。

17、本实用新型的有益效果在于:本申请公开的多工位循环式板件成型设备可利用气压差将板状工件吸附在加工底板上,并配合纵向移动机构和横向移动机构使切铣装置按板状工件的边缘线轮廓移动,将板状工件加工成型;加工底板上设有多个加工工位,能在加工板状工件的同时替换木材原料,工作效率高。

18、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

技术特征:

1.多工位循环式板件成型设备,包括机架,其特征在于,安装在所述机架上的用于加工板状工件外轮廓的切铣装置、能够吸附待加工木材原料并使其固定的气压装置、使所述切铣装置按预定轨迹运动并进行加工的移动装置;

2.根据权利要求1所述多工位循环式板件成型设备,其特征在于,所述机架包括安装座,以及通过滑动组件滑动连接在所述安装座上的移动框架,所述滑动组件包括导向滑轨和导向滑块,左右位置对称的所述导向滑轨固定安装在所述安装座的左右端面,两块所述导向滑块分别滑动连接在左右两根所述导向滑轨上,所述移动框架固定安装在所述导向滑块上并通过所述导向滑块与所述安装座滑动连接。

3.根据权利要求2所述多工位循环式板件成型设备,其特征在于,所述纵向移动机构包括第一丝杆、第一丝杆限位块、第一同步带组件和第一电机,所述第一电机固定安装在所述安装座上,所述第一丝杆转动连接在所述安装座上,所述第一丝杆限位块通过螺纹安装在所述第一丝杆上,所述第一电机通过所述第一同步带组件与所述第一丝杆连接。

4.根据权利要求3所述多工位循环式板件成型设备,其特征在于,所述第一同步带组件包括第一主动同步带轮、第一从动同步带轮和第一同步带,所述第一主动同步带轮转动安装在所述第一电机的后端,所述第一从动同步带轮转动安装在所述第一丝杆的后端,所述第一主动同步带轮和所述第一从动同步带轮位于同一竖直平面内,所述第一同步带啮合在所述第一主动同步带轮和所述第一从动同步带轮之间。

5.根据权利要求2所述多工位循环式板件成型设备,其特征在于,所述横向移动机构安装在所述移动框架上,所述横向移动机构包括第二丝杆、第二丝杆限位块、第二同步带组件、第二电机、限位滑块和限位滑轨,所述第二丝杆转动安装在所述移动框架中的滑台安装箱内,所述第二丝杆限位块通过螺纹安装在所述第二丝杆上,上下位置对称的所述限位滑轨固定安装在所述移动框架中的滑台安装箱内,所述限位滑块滑动连接在所述限位滑轨上,所述切铣装置固定安装在所述限位滑块和所述第二丝杆限位块的前端面,所述第二电机固定安装在所述移动框架上且通过所述第二同步带组件与所述第二丝杆连接。

6.根据权利要求5所述多工位循环式板件成型设备,其特征在于,所述第二同步带组件包括第二主动同步带轮、第二从动同步带轮和第二同步带,所述第二主动同步带轮转动安装在所述第二电机的左端,所述第二从动同步带轮转动安装在所述第二丝杆的左端,所述第二主动同步带轮和所述第二从动同步带轮位于同一竖直平面内,所述第二同步带啮合在所述第二主动同步带轮和所述第二从动同步带轮之间。

7.根据权利要求5所述多工位循环式板件成型设备,其特征在于,所述切铣装置包括安装板、以及安装在所述安装板上能够对待加工板状工件进行切铣的铣刀组件和能够驱动所述铣刀组件能够上下移动的驱动组件,所述铣刀组件包括专用铣刀和铣刀电机,所述专用铣刀安装在所述铣刀电机的下端,所述铣刀电机通过所述驱动组件安装在所述安装板上,所述安装板固定安装在所述限位滑块上。

8.根据权利要求7所述多工位循环式板件成型设备,其特征在于,所述驱动组件包括第三电机、第三丝杆、导向滑杆、第三丝杆限位块,所述第三丝杆转动安装在所述安装板上,所述导向滑杆固定安装在所述安装板上,所述第三丝杆限位块通过螺纹与所述第三丝杆连接且设有滑槽与所述导向滑杆滑动连接,所述第三电机固定安装在所述安装板上且与所述第三丝杆的一端连接,所述第三丝杆限位块与所述铣刀电机固定安装。

9.根据权利要求1所述多工位循环式板件成型设备,其特征在于,所述气压装置包括所述加工底板、橡胶底板、连接底板、抽气管道和密封圈,所述连接底板上设有与所述抽气管道连接的气流通道,所述连接底板上端面设有与所述气流通道连通的气流孔,所述橡胶底板固定安装在所述连接底板的上端面,所述橡胶底板与所述连接底板上的气流孔对应的位置设有上下贯穿的气流孔,所述加工底板固定安装在所述橡胶底板上端面,所述加工底板与所述橡胶底板上的气流孔对应的位置设有上下贯穿的气流孔,所述密封圈固定安装在所述加工底板上;

10.根据权利要求9所述多工位循环式板件成型设备,其特征在于,所述加工底板上设有加工槽和支撑组件,所述支撑组件设置于所述加工底板上的气流孔所对应的位置,所述支撑组件包括用于支撑成型的板状工件的支撑件和用于支撑切铣余料的支撑件,所述支撑件包括用于安装密封条的安装槽和能够形成气压差的空腔;

技术总结

本技术公开了多工位循环式板件成型设备,包括机架,以及安装在机架上的切铣装置、气压装置和移动装置,待加工木材原料被吸附在气压装置中的加工底板上,加工底板上设有多个加工工位,移动装置包括能使切铣装置纵向移动的纵向移动机构和能使切铣装置横向移动的横向移动机构,纵向移动机构和横向移动机构的移动方向相互垂直,切铣装置中的专用铣刀设有板状工件外轮廓的切铣面以及板状工件棱角处的倒角面。本申请公开的多工位循环式板件成型设备可利用切铣装置中的专用铣刀按板状工件的边缘线轮廓移动,将板状工件加工成型,加工底板上设有多个加工工位,能在加工板状工件的同时替换木材原料,工作效率高。

技术研发人员:苑海山,徐洪昌,汪飞,苑立韬,陈家豪,李孟杰,金德国,沈荣金,郑承烈,付海兰

受保护的技术使用者:浙江千束家居用品有限公司

技术研发日:20230922

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!