一种高强度复合理化板及其制备工艺的制作方法

本发明涉及理化板材,具体为一种高强度复合理化板及其制备工艺。

背景技术:

1、理化板又称为“热固性层积板”,是制作实验室台面、药品柜、隔板及医院手术室摆放台面的理想材料。理化板是一种把酚醛树脂浸渗于木纤维,经过高温高压制成的板材,表面经过特殊理化处理,应具有耐酸耐腐蚀、抗菌、耐刮擦、防水防潮等性能;其中酚醛树脂具有良好的耐热性,针对弱酸弱碱有一定耐腐蚀性,广泛用于防腐蚀工程,木材胶黏剂、阻燃材料等领域,一些生产工艺制备出的理化板耐腐蚀性差,不具备抗菌性能,因此需要研发一种高强度复合理化板。

技术实现思路

1、本发明的目的在于提供一种高强度复合理化板及其制备工艺,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种高强度复合理化板的制备工艺,所述制备工艺为:取理化基板,在理化基板两侧涂覆胶黏剂,再覆上理化膜,冷压成型,得到高强度复合理化板;其中胶黏剂的单面涂覆量为100-150g/m2,理化基板厚度为0.2-0.3mm,理化膜厚度为0.1-0.3mm。

4、理化基板的制备具体步骤为:将45-50份木纤维干燥至水分含量5%以下,加入50-60份改性酚醛树脂、8-12份六次甲基四胺混合均匀,将混合均匀后的材料置于模具中放置25-30min后,进行热压,热压温度为200-250℃,工作气压为6-8kg/cm2,热压成型冷却至25-30℃,得到理化基板。

5、其中改性酚醛树脂的制备步骤为:

6、步骤s1:将不断搅拌的3.6-3.8mmol/l硝酸银溶液加入到0.5-0.8g/l氧化石墨烯溶液里,混合均匀,加入1ml1-2%柠檬酸钠溶液在超声下混合均匀后,缓慢加入2mol/l硼氢化钠溶液,用2mol/l氢氧化钠调节ph=11后离心,洗涤干燥后得到氧化石墨烯纳米银复合物;

7、步骤s2:称取苯酚、甲醛、氧化石墨烯纳米银复合物混合,超声处理1h,搅拌冷凝回流后,升温至50℃,加入草酸,在95℃下,反应3-4h,加入e-51环氧树脂反应0.5h,反应结束后将产物洗涤,在90-100℃下干燥2-3h,碾成粉末过筛,得到改性酚醛树脂。其中苯酚、甲醛的物质的量比为1:0.85,氧化石墨烯纳米银复合物为总质量的0.2-0.4wt%,草酸质量为苯酚质量的2-3wt%,e-51环氧树脂为总质量的10-20wt%。

8、理化膜的制备具体步骤为:将7-10份e-51环氧树脂与80-90份自交联水性氟碳树脂混匀后,依次加入5-6份聚四氟乙烯tf5070、2-3份纳米填料、1-2份十七氟癸基三氧基硅烷,搅拌3-4h,最后加入1-2份自交联水性氟碳树脂固化剂h384,将上述材料装入喷涂机中,喷涂在色纸上,以80-90℃干燥20-30min,再升温至180-200℃保温20-30min,缓慢冷却制得理化膜。其中纳米填料的制备方式为:向氧化石墨烯分散液中加入二氧化硅,超声分散20-30min,加入硅烷偶联剂kh-550搅拌,70-80℃下反应10-12h,洗涤干燥,得到纳米填料,其中氧化石墨烯、二氧化硅、硅烷偶联剂kh-550的质量比为1:2:2;将理化膜未喷涂面与理化基板用胶黏剂黏结。

9、与现有技术相比,本发明所达到的有益效果是:

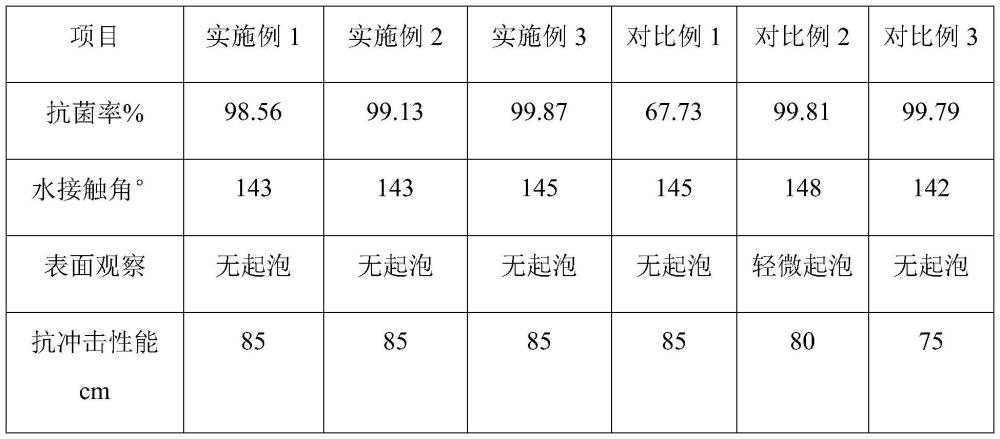

10、本发明公开了一种高强度复合理化板及其制备工艺,针对理化基板、理化膜和胶黏剂材料的选用及制备工艺,提高了复合板整体性能。具体在胶黏剂选择理化基板中使用的改性酚醛树脂,粘合力强;

11、理化基材中改性酚醛树脂的选用,向酚醛树脂中添加氧化石墨烯纳米银复合材料和环氧树脂,纳米银因其纳米材料特性具有优秀抗菌性,但因其本身易发生自身团聚而影响其抗菌性能,因此通过用氧化石墨烯负载纳米银使其稳定分散,增强了抗菌性。环氧树脂通过环氧基与酚醛树脂中的羟甲基和酚羟基反应,提高酚醛树脂的韧性、力学性能;

12、理化膜中自交联水性氟碳树脂具有附着力强、耐热性好、防水、防污、耐酸碱耐盐等优秀特性,加入聚四氟乙烯,经过高温处理后会提高涂层的疏水性能;加入环氧树脂提高耐腐蚀与耐磨性,纳米填料为氧化石墨烯与二氧化硅,可以提高涂层的耐腐蚀性以及力学性能,降低亲水性。加入以上物质,有力提高了涂层的耐冲击性等力学性能。

13、理化膜通过改性酚醛树脂黏结剂黏覆在理化基板两侧,大大提升了复合板的力学性能,制得高强度复合理化板。

技术特征:

1.一种高强度复合理化板的制备工艺,其特征在于,取理化基板,在两侧涂覆胶黏剂,再覆上理化膜,冷压成型,得到高强度复合理化板;其中胶黏剂的单面涂覆量为100-150g/m2,理化基板厚度为0.2-0.3mm,理化膜厚度为0.1-0.3mm。

2.根据权利要求1所述的一种高强度复合理化板的制备工艺,其特征在于,理化基板的制备具体步骤为:将木纤维干燥至水分含量5%以下,加入改性酚醛树脂、六次甲基四胺混合均匀,将混合均匀后的材料置于模具中放置25-30min后,进行热压,热压温度为200-250℃,工作气压为6-8kg/cm2,热压成型冷却至25-30℃,得到理化基板。

3.根据权利要求2所述的一种高强度复合理化板的制备工艺,其特征在于,改性酚醛树脂的制备步骤为:

4.根据权利要求2所述的一种高强度复合理化板的制备工艺,其特征在于,制备理化基板各物质用量为,按质量份,木纤维45-50份,改性酚醛树脂50-60份、六次甲基四胺8-12份。

5.根据权利要求3所述的一种高强度复合理化板的制备工艺,其特征在于,步骤s2中苯酚、甲醛的物质的量比为1:0.85,氧化石墨烯纳米银复合物为总质量的0.2-0.4wt%,草酸质量为苯酚质量的2-3wt%,环氧树脂为总质量的10-20wt%。

6.根据权利要求1所述的一种高强度复合理化板的制备工艺,其特征在于,理化膜的制备具体步骤为:将环氧树脂与自交联水性氟碳树脂混匀后,依次加入聚四氟乙烯、纳米填料、十七氟癸基三氧基硅烷,搅拌3-4h,最后加入固化剂,将上述材料装入喷涂机中,喷涂在色纸上,以80-90℃干燥20-30min,再升温至180-200℃保温20-30min,缓慢冷却制得理化膜。

7.根据权利要求6所述的一种高强度复合理化板的制备工艺,其特征在于,制备理化膜各物质用量为,按质量份,环氧树脂7-10份、自交联水性氟碳树脂80-90份、5-6份聚四氟乙烯、纳米填料2-3份、1-2份十七氟癸基三氧基硅烷、1-2份固化剂。

8.根据权利要求6所述的一种高强度复合理化板的制备工艺,其特征在于,纳米填料的制备方式为:向氧化石墨烯分散液中加入二氧化硅,超声分散20-30min,加入硅烷偶联剂搅拌,70-80℃下反应10-12h,洗涤干燥,得到纳米填料,其中氧化石墨烯、二氧化硅、硅烷偶联剂的质量比为1:2:2。

9.根据权利要求1所述的一种高强度复合理化板的制备工艺,其特征在于,所述胶黏剂为改性酚醛树脂。

技术总结

本发明公开了一种高强度复合理化板及其制备工艺,属于理化板材技术领域,所述理化板制备工艺是在理化基板上下表面用胶黏剂各黏结一层理化膜,其中理化基板通过对酚醛树脂进行改性处理,提高其抗菌性和韧性等性能;理化膜通过加入纳米填料等物质来提高理化膜的疏水性及耐腐蚀性能。将上述理化基材与理化膜用改性酚醛树脂胶黏,冷压处理,最终制得高强度复合理化板。

技术研发人员:杨波

受保护的技术使用者:江苏优盛美装饰材料有限公司

技术研发日:

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!