一种床用弯曲板材自动切割设备的制作方法

本发明属于板材切割,具体为一种床用弯曲板材自动切割设备。

背景技术:

1、床用弯曲板材一般采用原木切割成型,需要在一开始经过切割设备切割成平直料,从而方便后续的弯曲切割,在进行平直料切割时,常常使用带有圆锯片的锯床,将木材沿工作台直线推进,使之经过高速旋转的圆锯片,从而将木材多余的边角料切掉,现在已经发展成替代人工的自动切割设备,将木材料利用动力推进机构推动,实现木材切割的自动化;但现有技术中,推进机构的设计不够完善,由于木材在切割推进时需要保持一面紧贴于限位台,以确保木材的切割路径,但推进机构对木材的作用力方向单一,即只有沿木材前进方向的一个推力,这就导致木材在被切割时缺乏足够的限位压力来抵消锯片产生的震动,导致木材可能会偏离其运动方向,造成切割失败,使木材报废。

技术实现思路

1、本发明的目的在于提供一种床用弯曲板材自动切割设备,以解决上述背景技术中提出的问题。

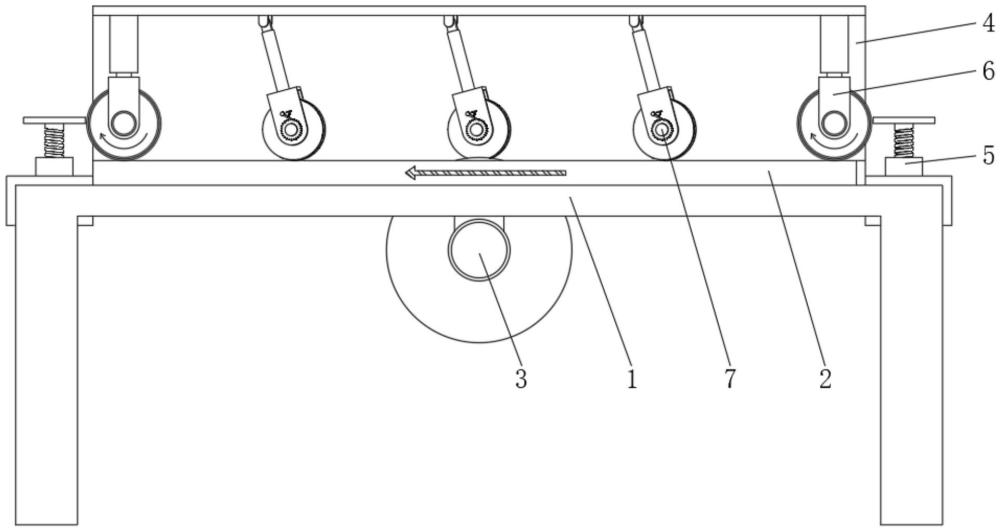

2、为了实现上述目的,本发明提供如下技术方案:一种床用弯曲板材自动切割设备,包括工作台,所述工作台的顶部放置有板材,所述工作台的底部安装有切割机构,所述工作台的顶部通过固定器固定安装有可拆卸式的限位台,所述限位台前端的底部固定安装有两组推料机构,所述推料机构用于驱动板材运动,所述限位台前端的底部还活动安装有多组位于两组推料机构之间的限位机构;

3、所述限位机构包括固定安装于限位台上面的固定柱,所述固定柱的外表面转动安装有连接柱,所述连接柱的底端固定安装有移动架二,所述移动架二的内部转动安装有滚轮二,所述滚轮二的外表面安装有限制滚轮二反向转动的单向限位机构,该机构使滚轮二只能绕自身轴线顺时针旋转,所述限位机构整体以滚轮二所在平面为基准面,该基准面与装置正面呈10°倾角,所述滚轮二抵接压制于板材的上面。

4、作为本发明的一种优选方案,所述切割机构包括固定安装于工作台顶部的固定架,所述固定架的内部转动安装有锯片,所述固定架的正面固定安装有电机一,所述电机一用于驱动锯片旋转,所述限位台滑动安装于工作台的顶部,所述固定器设置为两组,并分别固定安装于限位台的左右两侧,所述固定器包括与限位台固定连接的滑块,所述滑块的顶部固定安装有螺纹块,所述螺纹块的内部螺纹套接有螺杆,所述螺杆的底端能够向下贯穿滑块的顶部,并与工作台的顶部抵接。

5、作为本发明的一种优选方案,所述滑块呈三面包围式的滑动卡接于工作台的外表面,从而使所述限位台能够沿工作台的表面进行前后滑移。

6、作为本发明的一种优选方案,所述推料机构包括固定安装于限位台上的固定筒,所述固定筒的内部活动套接有伸缩杆和弹簧一,所述伸缩杆通过弹簧一弹性支撑于固定筒内,所述伸缩杆的底端固定连接有移动架一,所述移动架一的正面固定安装有电机二,所述移动架一的内部转动安装有滚轮一,所述滚轮一的外表面固定套接有抓地套,所述抓地套由橡胶块制成,所述滚轮一由电机二驱动,所述抓地套与板材抵接。

7、作为本发明的一种优选方案,所述滚轮二通过移动架二、连接柱与固定柱转动连接,所述限位机构整体绕固定柱的轴线呈倾斜设置,所述滚轮二的外表面还开设有花纹。

8、作为本发明的一种优选方案,所述滚轮二对板材产生的压力为f1,所述f1以限位机构的基准面为平面可分为竖直向下作用于板材的下压力f3和平行与板材的横分力f2。

9、作为本发明的一种优选方案,所述横分力f2在水平面上可分为与板材进料方向相同的辅助推力f22和垂直朝向限位台的抵接力f21。

10、作为本发明的一种优选方案,所述单向限位机构包括固定安装于滚轮二外表面的棘轮和固定安装于移动架二表面的安装柱、固定板,所述安装柱的外表面转动安装有卡笋,所述卡笋于棘轮的外表面限位卡合,所述卡笋于固定板之间弹性连接有弹簧二。

11、本发明的有益效果如下:

12、1、本装置经过优化,加入了全新设计的限位机构,并配合推料机构提供给板材的主动推力,提高了板材在进料过程中的稳定性,通过设置有电机二驱动滚轮一、抓地套旋转,并利用摩擦力驱动板材,当板材接触至限位机构时,利用滚轮二、移动架二、连接柱与固定柱的转动连接方式,使滚轮二在板材的推动下自动向上转动并压制于板材的上面,利用限位机构整体所在基准面的倾斜设置,使滚轮二绕固定柱向上转动至板材的上表面后,产生了对板材倾斜向下的压力f1,f1经过两级分力最终分出了f21,从而持续对板材在进料过程中产生限位推力,并克服来自高速旋转的锯片产生的对板材的旋转,使板材能够始终抵接于限位台的正面,避免板材跑偏,有效提高了板材的进料稳定性。

13、2、同时,以限位机构为核心的用于对板材进行限位的一整套结构利用连接柱、移动架二、滚轮二、棘轮的自身重力对板材产生作用,在固定柱的转动支撑下,使上述重力被圆周限制,从而绕固定柱的轴线对板材产生作用,当板材的厚度越大,f1与其分力f2的夹角越小,f2越大,从而能够对厚度大的板材提供更加稳定的限位压力。

14、3、最后,通过设置有卡笋与棘轮限位卡合,使滚轮二在与板材接触时相对滚动时,限制棘轮的转向,当板材沿进料方向运动时,会向上推动滚轮二,使滚轮二一边带动移动架二、连接柱绕固定柱的轴线转动倾斜,同时,滚轮二被板材带动顺时针转动,此时,棘轮随滚轮二一同转动,并将卡笋向上顶开、然后复位,重复上述操作,利用弹簧二维持卡笋的复位力,从而避免滚轮二反向转动,致使滚轮二与板材在接触时产生了抵触压力,不利于板材紧贴于限位台的正面。

技术特征:

1.一种床用弯曲板材自动切割设备,包括工作台(1),所述工作台(1)的顶部放置有板材(2),所述工作台(1)的底部安装有切割机构(3),所述工作台(1)的顶部通过固定器(5)固定安装有可拆卸式的限位台(4),所述限位台(4)前端的底部固定安装有两组推料机构(6),所述推料机构(6)用于驱动板材(2)运动,其特征在于:所述限位台(4)前端的底部还活动安装有多组位于两组推料机构(6)之间的限位机构(7);

2.根据权利要求1所述的一种床用弯曲板材自动切割设备,其特征在于:所述切割机构(3)包括固定安装于工作台(1)顶部的固定架(31),所述固定架(31)的内部转动安装有锯片(33),所述固定架(31)的正面固定安装有电机一(32),所述电机一(32)用于驱动锯片(33)旋转,所述限位台(4)滑动安装于工作台(1)的顶部,所述固定器(5)设置为两组,并分别固定安装于限位台(4)的左右两侧,所述固定器(5)包括与限位台(4)固定连接的滑块(51),所述滑块(51)的顶部固定安装有螺纹块(52),所述螺纹块(52)的内部螺纹套接有螺杆(53),所述螺杆(53)的底端能够向下贯穿滑块(51)的顶部,并与工作台(1)的顶部抵接。

3.根据权利要求2所述的一种床用弯曲板材自动切割设备,其特征在于:所述滑块(51)呈三面包围式的滑动卡接于工作台(1)的外表面,从而使所述限位台(4)能够沿工作台(1)的表面进行前后滑移。

4.根据权利要求3所述的一种床用弯曲板材自动切割设备,其特征在于:所述推料机构(6)包括固定安装于限位台(4)上的固定筒(61),所述固定筒(61)的内部活动套接有伸缩杆(62)和弹簧一(63),所述伸缩杆(62)通过弹簧一(63)弹性支撑于固定筒(61)内,所述伸缩杆(62)的底端固定连接有移动架一(64),所述移动架一(64)的正面固定安装有电机二(67),所述移动架一(64)的内部转动安装有滚轮一(65),所述滚轮一(65)的外表面固定套接有抓地套(66),所述抓地套(66)由橡胶块制成,所述滚轮一(65)由电机二(67)驱动,所述抓地套(66)与板材(2)抵接。

5.根据权利要求4所述的一种床用弯曲板材自动切割设备,其特征在于:所述滚轮二(74)通过移动架二(73)、连接柱(72)与固定柱(71)转动连接,所述限位机构(7)整体绕固定柱(71)的轴线呈倾斜设置,所述滚轮二(74)的外表面还开设有花纹。

6.根据权利要求5所述的一种床用弯曲板材自动切割设备,其特征在于:所述滚轮二(74)对板材(2)产生的压力为f1,所述f1以限位机构(7)的基准面为平面可分为竖直向下作用于板材(2)的下压力f3和平行与板材(2)的横分力f2。

7.根据权利要求6所述的一种床用弯曲板材自动切割设备,其特征在于:所述横分力f2在水平面上可分为与板材(2)进料方向相同的辅助推力f22和垂直朝向限位台(4)的抵接力f21。

8.根据权利要求7所述的一种床用弯曲板材自动切割设备,其特征在于:所述单向限位机构包括固定安装于滚轮二(74)外表面的棘轮(75)和固定安装于移动架二(73)表面的安装柱(76)、固定板(78),所述安装柱(76)的外表面转动安装有卡笋(77),所述卡笋(77)于棘轮(75)的外表面限位卡合,所述卡笋(77)于固定板(78)之间弹性连接有弹簧二(79)。

技术总结

本发明属于板材切割技术领域,且公开了一种床用弯曲板材自动切割设备,包括工作台,所述工作台的顶部放置有板材,所述工作台的底部安装有切割机构,所述工作台的顶部通过固定器固定安装有可拆卸式的限位台,所述限位台前端的底部固定安装有两组推料机构,所述推料机构用于驱动板材运动。本装置经过优化,利用限位机构整体所在基准面的倾斜设置,使滚轮二绕固定柱向上转动至板材的上表面后,产生了对板材倾斜向下的压力F1,F1经过两级分力最终分出了F21,从而持续对板材在进料过程中产生限位推力,并克服来自高速旋转的锯片产生的对板材的旋转,使板材能够始终抵接于限位台的正面,避免板材跑偏,有效提高了板材的进料稳定性。

技术研发人员:毕倩倩,张盼征

受保护的技术使用者:廊坊荣洋木业有限公司

技术研发日:

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!