一种提高可降解纳米纤维膜孔隙率的方法

1.本发明提供了一种提高可降解纳米纤维膜孔隙率的方法,涉及氧化石墨烯接枝季铵盐处理以及静电纺丝工艺技术,具体涉及可降解纤维中掺杂季铵化氧化石墨烯。利用静电纺丝技术制备出具有较高孔隙率的可降解纳米纤维膜。

背景技术:

2.氧化石墨烯(go)是石墨烯通过化学方法修饰得到的氧化物,经过处理后的go仍保留石墨烯的层状结构,但在每层的go单片上又引入了大量的含氧官能团,因此其分散性比石墨烯好且具有良好的生物相容性。以聚乳酸(pla)、聚碳酸亚丙酯(ppc)、聚丁二酸丁二醇酯(pbs)等为原料的可降解膜是很好的绿色环保材料,并且由于可降解纳米纤维膜具有良好的生物相容性和生物降解性,因此主要应用在生物医用领域,比如药物载体方向,药物载体要求材料具有较大的比表面积以及较高的孔隙率以便提高其药物负载量。常见提高纤维孔隙率的方法有:1.热致孔:在较高温度下,纤维中的残留气体受热膨胀而产生微孔;2.溶剂挥发致孔:是先将聚合物与可挥发溶剂混合配置成一定浓度的溶液,利用高分子加工工艺制成纤维,再使溶剂挥发形成微孔。本发明提出一种提高可降纳米纤维膜孔隙率的方法,即在可降解材料配制溶液中掺杂季铵化氧化石墨烯,使得静电纺丝液电导率增大,导致电纺丝直径更小,从而堆积得到的纤维膜孔径率变大。

3.本发明要解决的问题

4.本发明提出利用静电纺丝技术在纺丝过程中掺杂季铵化氧化石墨烯,使得纺丝直径因电场力拉伸变得更小,得到的纤维膜孔隙率变大。

技术实现要素:

5.本发明提供了一种提高可降解纤维膜孔隙率的方法,其技术方案如下:

6.1.利用环氧季铵盐类化合物处理氧化石墨烯获得季铵化氧化石墨烯。将可降解聚合物、季铵化氧化石墨烯与溶剂以一定比例混合配制静电纺丝的溶液。利用静电纺丝技术进行纺丝,获得高孔隙率的可降解纳米纤维膜。

7.2.季铵化氧化石墨烯的制备。其中季铵化试剂为环氧季铵盐类化合物包括:烷基环氧丙基氯化铵,其中,烷基特征为c4~c18的化学结构。氧化石墨烯分散在碱性吡啶水溶剂中加入季铵化试剂,反应温度为60-80℃,反应时间为1-3h,溶剂回流。季铵化试剂中具有活性环氧基,能和氧化石墨烯表面羧酸类及羟基类有机基团接枝反应,经过提纯过滤,获得蒸馏水中分散的季铵化氧化石墨烯。

8.3.将可降解聚合物与季铵化氧化石墨烯配制溶液。混合溶剂为:氯甲烷与酰胺的混合溶剂。季铵化氧化石墨烯、可降解聚合物、与混合溶剂质量分数分别为0.5~2%、8~12%、88~92%。在室温下持续搅拌0.5h,再将温度升至50℃,进行超声分散获得分散均匀纺丝液。溶剂氯甲烷包括一氯甲烷、二氯甲烷、三氯甲烷。酰胺包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺。

9.4.利用静电纺丝技术对具有可降解聚合物进行纺丝。可降解聚合物包括聚乳酸(pla)、聚丁二酸丁二醇酯(pbs)、聚己内酯(pcl)、聚羟基酸酯。静电纺丝工艺参数:推进速度为0.8ml/h、环境温度20~30℃、湿度45~60%、纺丝电压20~30kv、接收距离15~20cm范围内。

10.本发明的有益效果

11.本发明创新性地设计了将可降解聚合物与季铵化氧化石墨烯,通过静电纺丝技术纺丝成膜,利用季铵化氧化石墨烯提高静电纺丝溶液的电导率,从而提高了可降解纳米纤维膜的孔隙率。

具体实施方式

12.下面结合具体的实施例对本发明进行进一步的说明。

13.实施例1

14.季铵化氧化石墨烯的制备步骤如下:

15.1.十二烷基二甲基氯化铵接枝氧化石墨烯的制备。将100mg氧化石墨烯分散在100ml碱性吡啶水溶剂中调节ph=9,加入十二烷基二甲基氯化铵,反应温度为60~80℃,反应时间为1~3h,溶剂回流,十二烷基二甲基氯化铵具有活性环氧基能和氧化石墨烯表面羧酸类、及羟基类有机基团接枝反应,制备季铵化氧化石墨烯,经过过滤,乙醇洗涤三次提纯,加入蒸馏水,获得蒸馏水中分散的季铵化氧化石墨烯。

16.具有高孔隙率的可降解pla纳米纤维膜的制备步骤如下:

17.实施例2

18.1.静电纺丝溶液的配置。将2g聚乳酸pla、18g二氯甲烷混合,将溶液置于磁力搅拌器上,室温下搅拌0.5h使溶质充分溶解得到均匀的溶液,再加入0.1g季铵化氧化石墨烯,搅拌1h。使用电导率仪测试溶液电导率变化。

19.2.利用静电纺丝技术制备高孔隙率pla纤维膜。将上述溶液装入注射针管中,在电压20kv、纺丝距离为15cm、注射速度为0.8ml/h的条件下进行静电纺丝,环境温度温度:28℃,环境湿度:53%,制备出有较高孔隙率的pla可降解膜。

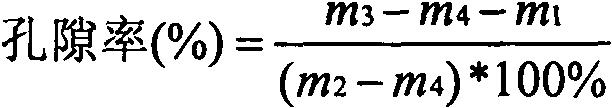

20.3.孔隙率测试:利用比重法测其孔隙率,纤维膜自身重量为m1,将装满乙醇的比重瓶对的质量记为m2,向其中放入纤维膜,一段时间后向比重瓶中重新加入乙醇到瓶满,此时的质量记为m3,再取出纤维膜,剩余乙醇与比重瓶的质量记为m4。

21.其计算公式为:

22.经测试,加入季铵化氧化石墨烯后溶液电导率5.2~10μs/cm。未加入季铵化氧化石墨烯的溶液电导率在1.12μs/cm,pla纤维膜孔隙率为79%(纯pla纤维膜孔隙率为50%)实施例3

23.1.静电纺丝溶液的配置。将1.6g pcl、18.4g二氯甲烷混合,将溶液置于磁力搅拌器上,室温下搅拌0.5h使溶质充分溶解得到均匀的溶液,再加入0.2g铵化氧化石墨烯,搅拌1h。

24.2.利用静电纺丝技术制备pcl可降解纤维膜。将上述溶液装入注射针管中,在电压25kv、纺丝距离为15cm、注射速度为0.8ml/h的条件下进行静电纺丝,环境温度温度:28℃,

环境湿度:53%,制备出有较高孔隙率的pcl可降解膜。

25.3.孔隙率测试:pcl可降解纤维膜孔隙率为85%(纯pcl可降解纤维膜孔隙率为55%)。

技术特征:

1.本发明提供了一种提高可降解纤维膜孔隙率的方法,该方法的特征在于:在可降解材料中掺杂氧化石墨烯,使静电纺丝液的电导率增大,在纺丝过程中电场拉力会变小,导致静电纺丝的直径变小,从而得到的纤维膜孔径率变大。2.本发明提供的一种提高可降解纤维膜孔隙率的方法,其方法如下:将可降解材料、go与溶剂按照一定比例混合,制成纺丝液;将纺丝液利用静电纺丝技术在一定的工艺参数范围内进行纺丝,制成具有较高孔隙率的可降解纤维膜。3.根据权利要求2所述的go为改进后的hummers方法制备。4.根据权利要求2所述的可降解材料、go与氯甲烷与酰胺的混合溶剂制成纺丝液,其质量分数分别为8~12%、0.5~2%、88~92%;溶剂氯甲烷包括一氯甲烷、二氯甲烷、三氯甲烷,酰胺包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺。5.根据权利要求1所述的利用静电纺丝技术对可降解材料与氧化石墨烯纺丝液进行纺丝;在推进速度为0.8ml/h,纺丝针头的内径为0.6mm,温度:20~30℃,环境湿度:45~60%的条件下,控制纺丝电压在20~30kv,接收距离为15~20cm。

技术总结

本发明提供了一种提高可降解纤维膜孔隙率的方法,涉及可降解树脂(PLA、PPC、PBS)材料以及静电纺丝工艺,具体涉及通过向可降解材料中掺杂GO,利用静电纺丝技术制备出具有较高孔隙率的可降解纤维膜。这种可降解纤维膜具有较大的比表面积和较高的孔隙率,为新型可降解药物载体的基体的研发提供材料基础。物载体的基体的研发提供材料基础。

技术研发人员:程博闻 王劭妤 万同 王彪 李硕 方庚新 刘新懿

受保护的技术使用者:天津科技大学

技术研发日:2021.05.08

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1