一种聚酰亚胺基高导热石墨纳米纤维膜的制备方法与流程

1.本发明涉及高导热石墨纳米纤维膜制备技术领域,尤其涉及一种聚酰亚胺基高导热石墨纳米纤维膜的制备方法。

背景技术:

2.随着科技的进步,电子设备向小型化、轻薄化、元件集成化、性能高效化发展其在运行过程中会积聚大量的热量。若这些热量不能及时导出,设备的工作稳定性将会受到很大影响,因此散热已成为限制许多行业发展的关键问题。传统的散热材料由于质重、体积大、导热率不高、加工复杂等局限性,很难满足电子设备散热需求,迫切需要轻薄且高导热率的散热材料。

3.石墨具有高各向异性,其面内导热系数为2300w/mk,面外导热系数为6w/mk,被认为是最重要的下一代散热材料之一。聚酰亚胺(polyimide,pi)是一类分子主链上含有酰亚胺环官能团的聚合物,具有优异的热稳定性能和机械性能等优点,广泛应用在航空航天、微电子、分离膜、激光等领域,被认为是“21世纪最有希望的工程塑料”之一。芳香聚酰亚胺经过高温碳化、石墨化处理,可以转化为具有导热性的人工合成石墨膜。人工合成石墨膜具有优异的面内导热性能,可迅速将产生的热量带走,起到高导热作用。相比薄膜材料,石墨纳米纤维导热膜具有较高的取向轴,沿纤维取向方向更容易传递热量,同时具有轻薄、易加工等特点,在电子产品散热领域具有广阔的应用前景。开发高导热石墨纳米纤维膜材料可满足科技高速发展对高导热、高散热的需求。

4.然而静电纺丝制备出的聚酰胺酸纤维膜为无纺蓬松结构,致使石墨纳米纤维膜的机械强度低,柔性差。同时蓬松结构的石墨纳米纤维丝不利于导热散热,致使导热率偏低,导致其应用受到极大限制。

技术实现要素:

5.本发明的目的在于提供一种聚酰亚胺基高导热石墨纳米纤维膜的制备方法。该方法是将预压延处理的含石墨烯和金属氧化物的聚酰胺酸纤维膜在化学亚胺化混合溶剂中浸润,随后进行部分亚胺化、双向拉伸-化学亚胺化、碳化、石墨化等处理工艺,得到高强高导热的柔性三维交联石墨纳米纤维膜。

6.本发明是通过以下技术方案实现的。

7.一种聚酰亚胺基高导热石墨纳米纤维膜的制备方法,包括如下步骤:

8.(1)聚酰胺酸纤维膜制备:采用二元酐和二元胺单体为原料,在溶剂中通过溶液缩聚合成出聚酰亚胺前驱体-聚酰胺酸胶液。将石墨烯、金属氧化物添加入聚酰胺酸胶液中,并充分搅拌均匀。采用固含量为5%~25%的含石墨烯和金属氧化物的聚酰胺酸胶液,经静电纺丝制得含石墨烯和金属氧化物的聚酰胺酸纤维膜。

9.(2)压延处理:将步骤(1)制得的含石墨烯和金属氧化物的聚酰胺酸纤维膜在精密压延机中进行压延处理。

10.(3)浸渍处理:将步骤(2)制得的含石墨烯和金属氧化物的压延聚酰胺酸纤维膜送入由脱水剂、催化剂、溶剂组成的化学亚胺化混合溶剂中,浸润60~300s。

11.(4)部分亚胺化:将经步骤(3)浸润处理的含石墨烯和金属氧化物的压延聚酰胺酸纤维膜经40℃、60℃、80℃三个温度段进行部分化学亚胺化处理,每个温度段停留时间分别为1~10min。

12.(5)双向拉伸化学亚胺化:将步骤(4)部分亚胺化处理的含石墨烯和金属氧化物的压延聚酰胺酸纤维膜在350~420℃的条件下进行双向拉伸化学亚胺化处理,保温时间为0~1h,得到具有三维交联结构的含石墨烯和金属氧化物的聚酰亚胺纤维膜。

13.(6)碳化处理:将步骤(5)制得的三维交联的含石墨烯和金属氧化物的聚酰亚胺纤维膜在绝对压强为1~5pa碳化炉中按如下程序控温进行碳化:1~6℃/min的升温速率升至480~500℃,保温0.5~1h;0.5~2℃/min的升温速率升至600~650℃,保温0.5~1h;1~3℃/min的升温速率升至1000~1400℃,保温0.5~1h。冷却降至室温得到聚酰亚胺基碳纤维膜。

14.(7)石墨化得成品:将步骤(6)制得的聚酰亚胺基碳纤维膜在流动氩气保护的石墨化炉中按如下程序控温进行石墨化:20℃/min的升温速率升至1000℃;4~6℃/min的升温速率升至1800~2000℃,保温0.5~1h;3~5℃/min的升温速率升至2700~2850℃,保温0.5~1h。冷却降至室温得到聚酰亚胺基高导热石墨纳米纤维膜。

15.进一步,所述制备方法中,步骤(1)的溶剂为n,n-二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf),n-甲基吡咯烷酮(nmp)中任意一种或组合溶剂。

16.进一步,所述制备方法中,步骤(1)的金属氧化物为氧化铁、四氧化三铁、二氧化钛、五氧化二钒、氧化镍中任意一种或组合物。

17.进一步,所述制备方法中,步骤(1)的石墨烯含量为聚酰亚胺纤维膜固体重量的0.1%~2%。

18.进一步,所述制备方法中,步骤(1)的金属氧化物含量为聚酰亚胺纤维膜固体重量的0.1%~2%。

19.进一步,所述制备方法中,步骤(2)的压延程度为原始聚酰胺酸纤维膜厚度的15%~50%。

20.进一步,所述制备方法中,步骤(3)的脱水剂、催化剂、溶剂的摩尔配比为1∶0~0.8∶0~0.6。

21.进一步,所述制备方法中,步骤(3)的脱水剂为乙酸酐、丙酸酐、丁酸酐、苯甲酸酐,氯代醋酸酐、溴代己二酸酐、三氟乙酸酐中任意一种或组合物。

22.进一步,所述制备方法中,步骤(3)的催化剂为吡啶及其衍生物、甲基吡啶及其衍生物、二甲基吡啶、n,n-二甲基氨基吡啶、喹啉、异喹啉中任意一种或组合物。

23.进一步,所述制备方法中,步骤(3)的溶剂为n,n-二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf),n-甲基吡咯烷酮(nmp)中任意一种或组合溶剂。

24.进一步,所述制备方法中,步骤(5)的双向拉伸率为1∶1~1.1。

25.本发明基于发明人对聚酰亚胺基高导热石墨纳米纤维膜制备的大量系统实验研究提出。静电纺丝制备出的聚酰胺酸纤维膜为无纺蓬松结构,致使石墨纳米纤维膜的机械强度低,柔性差。同时蓬松结构的石墨纳米纤维丝不利于导热散热,致使导热率偏低,导致

其应用受到极大限制。本发明首先将聚酰胺酸纤维膜进行预压延处理,使蓬松结构的各纤维丝达到物理接触,随后将压延处理的聚酰胺酸纤维膜在化学亚胺化溶剂中浸润,同步实现化学亚胺化与原位微溶解交联。微量可溶溶剂可使纤维丝物理接触点发生溶接,同时聚酰胺酸纤维丝直径在亚微米量级,化学亚胺化试剂可以轻易浸润至纤维丝内部,在聚酰胺酸进行化学亚胺化时,可进一步使交联点数量提升,并减少聚酰亚胺分子链的大量断裂。因此通过预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联法可实现聚酰亚胺纤维膜的三维交联结构。双向拉伸可使聚酰亚胺分子链取向一致。经一步碳化-石墨化处理后,石墨纳米纤维膜继承了三维交联结构,从而实现提高机械强度、柔性和导热率的目的。另石墨烯和金属氧化物的加入可促进片层石墨沿纳米纤维轴向方向的形成生长,提高石墨纳米纤维膜的导热性能。

26.本发明的有益效果为:

27.(1)采用预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联法,构建三维交联聚酰亚胺网络结构。在随后的碳化-石墨化过程中,继承此交联结构,形成三维自支撑石墨纤维网络材料,实现石墨纳米纤维膜的柔性、机械强度和导热率提升之目的。

28.(2)蓬松结构的聚酰胺酸纤维丝经预压延处理后,可显著提高各纤维丝之间物理接触点数。物理接触点在微量溶剂的作用下,发生溶解接合,由物理交联转变为化学交联。同时化学亚胺化试剂的应用,使化学交联点数量进一步提升,并减少聚酰亚胺分子链的大量断裂,使纤维膜力学性能和导热性能得到大幅提高。

29.(3)双向拉伸工艺可使聚酰亚胺分子链沿纤维丝轴向排列,提高其取向性,提升纤维膜的导热性能。

30.(4)石墨烯和金属氧化物的添加,可以促进石墨纳米纤维丝内部沿轴向方向上石墨片层结构的形成,提高石墨纳米纤维膜的导热性能。

31.(5)本发明工艺简单,易于操作。

附图说明

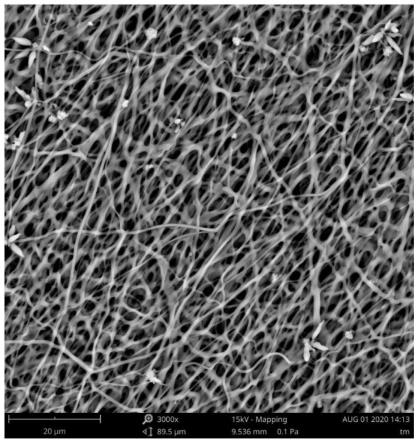

32.图1为本发明实施例1的含石墨烯和氧化铁的聚酰胺酸纤维膜sem形貌图。

33.图2为本发明实施例1的经压延处理后的含石墨烯和氧化铁的聚酰胺酸纤维膜sem形貌图。

34.图3为本发明实施例1的三维交联高导热石墨纳米纤维膜sem形貌图。

35.图4为本发明实施例1的三维交联高导热石墨纳米纤维膜实物图。

36.图5为本发明实施例1的三维交联高导热石墨纳米纤维膜应力-应变曲线。

37.图6为本发明实施例1的三维交联高导热石墨纳米纤维膜拉曼光谱图。

38.图7为本发明实施例1的三维交联高导热石墨纳米纤维膜xrd图谱。

39.图8为本发明对比例5的石墨纳米纤维膜sem形貌图。

40.图9为本发明对比例5的石墨纳米纤维膜实物图。

具体实施方式

41.下面结合具体实施例,进一步阐述发明。应该说明的是:以下实施例仅用以说明本发明而并非限制本发明所描述的技术方案。因此,尽管本说明书参照下述的实施例对本发

明已进行了详细的说明,但是,本领域的技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围当中。

42.实施例1。

43.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,合成聚酰胺酸胶液。分别将相对于聚酰亚胺纤维膜固体重量0.1%和0.15%的石墨烯和氧化铁添加入聚酰胺酸胶液中,并充分搅拌均匀。采用固含量为8%的含石墨烯和氧化铁的聚酰胺酸胶液,经静电纺丝制得含石墨烯和氧化铁的聚酰胺酸纤维膜。将其经精密压延机进行压延处理,厚度变为原膜的25%。随后将压延后的含石墨烯和氧化铁的聚酰胺酸纤维膜在由醋酸酐∶异喹啉∶dmac摩尔比为1∶0.4∶0.12的化学亚胺化混合溶剂中浸润150s。经浸润处理的含石墨烯和氧化铁的压延聚酰胺酸纤维膜经40℃、60℃、80℃三个温度段进行部分化学亚胺化处理,每个温度段停留时间分别为5min,随后在370℃条件下进行双向拉伸亚胺化处理,拉伸比为1∶1.05,保温时间0.5h,得到具有三维交联结构的含石墨烯和氧化铁的聚酰亚胺纤维膜。用石墨片将三维交联结构的含石墨烯和氧化铁的聚酰亚胺纤维膜夹住,并在绝对压强为1~5pa碳化炉中按如下程序控温进行亚胺化及碳化:2℃/min的升温速率升至480℃,保温1h;以2℃/min的升温速率升至600℃,保温1h;以2℃/min的升温速率升至1200℃,保温1h。冷却降至室温得到聚酰亚胺基碳纤维膜。将聚酰亚胺基碳纤维膜在流动氩气保护的石墨化炉中按如下程序控温进行石墨化:20℃/min的升温速率升至1000℃;5℃/min的升温速率升至1800℃,保温1h;5℃/min的升温速率升至2800℃,保温0.5h。冷却降至室温得到聚酰亚胺基高导热石墨纳米纤维膜。

44.图1为含石墨烯和氧化铁的聚酰胺酸纤维膜sem形貌图。图2为经压延处理后的含石墨烯和氧化铁的聚酰胺酸纤维膜sem形貌图。图3为三维交联高导热石墨纳米纤维膜的sem形貌图。图4为三维交联高导热石墨纳米纤维膜实物图。图5为三维交联高导热石墨纳米纤维膜应力-应变曲线。图6为三维交联高导热石墨纳米纤维膜拉曼光谱图。图7为三维交联高导热石墨纳米纤维膜xrd图谱。

45.静电纺丝含石墨烯和氧化铁的聚酰胺酸纤维膜为无纺蓬松结构,经压延处理后,各纤维丝间的物理交联点明显增多。经预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联后,含石墨烯和氧化铁的聚酰亚胺纤维膜具有三维交联网络结构。从三维交联高导热石墨纳米纤维膜实物图看,纤维膜具有较佳的柔韧性,拉伸强度为4.31mpa。石墨纤维丝之间相互化学交联形成三维网络结构。拉曼光谱分析检测石墨纳米纤维的有序结构,g峰代表石墨层结构中c原子sp2杂化的面内伸缩震动,d峰代表c原子晶格的缺陷,r=ig/id代表三维交联高导热石墨纳米纤维膜的石墨化程度。从拉曼光谱图中可以看出,仅有g峰存在。由xrd图谱计算三维交联高导热石墨纳米纤维膜石墨化度为96.74%。闪射法导热仪测试三维交联高导热石墨纳米纤维膜的导热系数为965w/mk。

46.实施例2。

47.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,合成聚酰胺酸胶液。分别将相对于聚酰亚胺纤维膜固体重量1%和0.5%的石墨烯和四氧化三铁添加入聚酰胺酸胶液中,并充分搅拌均匀。采用固含量为10%的含石墨烯和四氧化三铁的聚酰胺酸胶液,经静电纺丝制得含石墨

烯和四氧化三铁的聚酰胺酸纤维膜。将其经精密压延机进行压延处理,厚度变为原膜的30%。随后将压延后的含石墨烯和四氧化三铁的聚酰胺酸纤维膜在由醋酸酐∶异喹啉∶dmac摩尔比为1∶0.6∶0.2的化学亚胺化混合溶剂中浸渍300s。经浸润处理的含石墨烯和四氧化三铁的压延聚酰胺酸纤维膜经40℃、60℃、80℃三个温度段进行部分化学亚胺化处理,每个温度段停留时间分别为5min,随后在400℃条件下进行双向拉伸亚胺化处理,拉伸比为1∶1.1,保温时间0.5h,得到具有三维交联结构的含石墨烯和四氧化三铁的聚酰亚胺纤维膜。用石墨片将三维交联结构的含石墨烯和四氧化三铁的聚酰亚胺纤维膜夹住,并在绝对压强为1~5pa碳化炉中按如下程序控温进行亚胺化及碳化:4℃/min的升温速率升至500℃,保温0.5h;以1.5℃/min的升温速率升至600℃,保温1h;以2℃/min的升温速率升至1000℃,保温1h。冷却降至室温得到聚酰亚胺基碳纤维膜。将聚酰亚胺基碳纤维膜在流动氩气保护的石墨化炉中按如下程序控温进行石墨化:20℃/min的升温速率升至1000℃;6℃/min的升温速率升至2000℃,保温0.5h;5℃/min的升温速率升至2850℃,保温0.5h。冷却降至室温得到聚酰亚胺基高导热石墨纳米纤维膜。

48.静电纺丝含石墨烯和四氧化三铁的聚酰胺酸纤维膜为无纺蓬松结构,经压延处理后,各纤维丝间的物理交联点明显增多。经预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联后,含石墨烯和四氧化三铁的聚酰亚胺纤维膜具有三维交联网络结构。石墨纳米纤维膜具有较佳的柔韧性,拉伸强度为3.63mpa。石墨纤维丝之间相互化学交联形成三维网络结构。由xrd图谱计算三维交联高导热石墨纳米纤维膜石墨化度为95.85%。闪射法导热仪测试三维交联高导热石墨纳米纤维膜的导热系数为924w/mk。

49.实施例3。

50.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,合成聚酰胺酸胶液。分别将相对于聚酰亚胺纤维膜固体重量0.5%和1.2%的石墨烯和四氧化三铁添加入聚酰胺酸胶液中,并充分搅拌均匀。采用固含量为6.5%的含石墨烯和四氧化三铁的聚酰胺酸胶液,经静电纺丝制得含石墨烯和四氧化三铁的聚酰胺酸纤维膜。将其经精密压延机进行压延处理,厚度变为原膜的15%。随后将压延后的含石墨烯和四氧化三铁的聚酰胺酸纤维膜在由醋酸酐∶异喹啉∶dmac摩尔比为1∶0.7∶0.3的化学亚胺化混合溶剂中浸渍150s。经浸润处理的含石墨烯和四氧化三铁的压延聚酰胺酸纤维膜经40℃、60℃、80℃三个温度段进行部分化学亚胺化处理,每个温度段停留时间分别为5min,随后在420℃条件下进行双向拉伸亚胺化处理,拉伸比为1∶1.05,保温时间1h,得到具有三维交联结构的含石墨烯和四氧化三铁的聚酰亚胺纤维膜。用石墨片将三维交联结构的含石墨烯和四氧化三铁的聚酰亚胺纤维膜夹住,并在绝对压强为1~5pa碳化炉中按如下程序控温进行亚胺化及碳化:3℃/min的升温速率升至480℃,保温1h;以2℃/min的升温速率升至650℃,保温0.5h;以3℃/min的升温速率升至1300℃,保温0.5h。冷却降至室温得到聚酰亚胺基碳纤维膜。将聚酰亚胺基碳纤维膜在流动氩气保护的石墨化炉中按如下程序控温进行石墨化:20℃/min的升温速率升至1000℃;5℃/min的升温速率升至2000℃,保温0.5h;3℃/min的升温速率升至2800℃,保温0.5h。冷却降至室温得到聚酰亚胺基高导热石墨纳米纤维膜。

51.静电纺丝含石墨烯和四氧化三铁的聚酰胺酸纤维膜为无纺蓬松结构,经压延处理后,各纤维丝间的物理交联点明显增多。经预压延-溶剂原位微溶接-化学亚胺化交联相结

合的三重交联后,含石墨烯和四氧化三铁的聚酰亚胺纤维膜具有三维交联网络结构。石墨纳米纤维膜具有较佳的柔韧性,拉伸强度为4.52mpa。石墨纤维丝之间相互化学交联形成三维网络结构。由xrd图谱计算三维交联高导热石墨纳米纤维膜石墨化度为97.36%。闪射法导热仪测试三维交联高导热石墨纳米纤维膜的导热系数为981w/mk。

52.实施例4。

53.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,合成聚酰胺酸胶液。分别将相对于聚酰亚胺纤维膜固体重量0.5%和0.6%的石墨烯和二氧化钛添加入聚酰胺酸胶液中,并充分搅拌均匀。采用固含量为15%的含石墨烯和二氧化钛的聚酰胺酸胶液,经静电纺丝制得含石墨烯和二氧化钛的聚酰胺酸纤维膜。将其经精密压延机进行压延处理,厚度变为原膜的20%。随后将压延后的含石墨烯和二氧化钛的聚酰胺酸纤维膜在由醋酸酐∶异喹啉∶dmac摩尔比为1∶0.5∶0.2的化学亚胺化混合溶剂中浸渍200s。经浸润处理的含石墨烯和二氧化钛的压延聚酰胺酸纤维膜经40℃、60℃、80℃三个温度段进行部分化学亚胺化处理,每个温度段停留时间分别为5min,随后在350℃条件下进行双向拉伸亚胺化处理,拉伸比为1∶1.06,保温时间0.5h,得到具有三维交联结构的含石墨烯和二氧化钛的聚酰亚胺纤维膜。用石墨片将三维交联结构的含石墨烯和二氧化钛的聚酰亚胺纤维膜夹住,并在绝对压强为1~5pa碳化炉中按如下程序控温进行亚胺化及碳化:1℃/min的升温速率升至500℃,保温0.5h;以1℃/min的升温速率升至600℃,保温0.5h;以1℃/min的升温速率升至1000℃,保温1h。冷却降至室温得到聚酰亚胺基碳纤维膜。将聚酰亚胺基碳纤维膜在流动氩气保护的石墨化炉中按如下程序控温进行石墨化:20℃/min的升温速率升至1000℃;4℃/min的升温速率升至1900℃,保温1h;5℃/min的升温速率升至2850℃,保温0.5h。冷却降至室温得到聚酰亚胺基高导热石墨纳米纤维膜。

54.静电纺丝含石墨烯和二氧化钛的聚酰胺酸纤维膜为无纺蓬松结构,经压延处理后,各纤维丝间的物理交联点明显增多。经预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联后,含石墨烯和二氧化钛的聚酰亚胺纤维膜具有三维交联网络结构。石墨纳米纤维膜具有较佳的柔韧性,拉伸强度为5.04mpa。石墨纤维丝之间相互化学交联形成三维网络结构。由xrd图谱计算三维交联高导热石墨纳米纤维膜石墨化度为95.18%。闪射法导热仪测试三维交联高导热石墨纳米纤维膜的导热系数为917w/mk。

55.对比例5。

56.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,合成聚酰胺酸胶液。分别将相对于聚酰亚胺纤维膜固体重量0.5%和0.6%的石墨烯和二氧化钛添加入聚酰胺酸胶液中,并充分搅拌均匀。采用固含量为15%的含石墨烯和二氧化钛的聚酰胺酸胶液,经静电纺丝制得含石墨烯和二氧化钛的聚酰胺酸纤维膜。将其直接放入马弗炉中,按照80℃、150℃、250℃、350℃各保温1h的工艺进行处理,获得热亚胺化聚酰亚胺纤维膜。用石墨片将聚酰亚胺纤维膜夹住,并在绝对压强为1~5pa碳化炉中按如下程序控温进行亚胺化及碳化:1℃/min的升温速率升至500℃,保温1h;以1.5℃/min的升温速率升至600℃,保温0.5h;以2℃/min的升温速率升至1200℃,保温1h。冷却降至室温得到聚酰亚胺基碳纤维膜。将聚酰亚胺基碳纤维膜在流动氩气保护的石墨化炉中按如下程序控温进行石墨化:20℃/min的升温速率升至1000℃;4

℃/min的升温速率升至2000℃,保温0.5h;5℃/min的升温速率升至2800℃,保温1h。冷却降至室温得到聚酰亚胺基石墨纳米纤维膜。

57.图8为石墨纳米纤维膜sem形貌图。图9为石墨纳米纤维膜实物图。

58.静电纺丝含石墨烯和二氧化钛的聚酰胺酸纤维膜为无纺蓬松结构,聚酰亚胺纤维膜和石墨纳米纤维膜继承了此蓬松结构,未形成三维交联网络结构。石墨纳米纤维膜柔韧性较差,无拉伸强度值。由xrd图谱计算石墨纳米纤维膜石墨化度为95.93%。闪射法导热仪测试石墨纳米纤维膜的导热系数为549w/mk。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1