一种高硅氧气凝胶毡生产工艺的制作方法

1.本发明涉及一种玻璃纤维毡生产工艺,尤其是一种高硅氧气凝胶毡生产工艺。

背景技术:

2.气凝胶是纳米超轻高效的保温材料,导热系数仅为0.018,耐火温度为1000℃,但是由于超轻不便于应用,需要跟玻璃纤维复合,一般用无碱玻璃纤维毡复合,但是无碱玻璃纤维耐火温度只有500℃多,因此不能做到高级别的绝热防火领域,而用高硅氧纤维复合气凝胶毡就能很好的解决这一问题,高硅氧纤维耐火温度1100℃,这两种材料复合到一起可以很好的解决最高a60级的防火性能,而且跟传统的绝热材料陶瓷棉和岩棉相比又薄又轻,可以节约空间和重量,为此我们提出了一种高硅氧气凝胶毡生产工艺。

技术实现要素:

3.本发明提供了一种高硅氧气凝胶毡生产工艺,解决了上述背景技术中提及的技术问题。

4.本发明为解决上述技术问题所采用的技术方案是:包括如下几个步骤:

5.(1)将石英粉、钠长石粉和纯碱混合并搅拌均匀形成混合粉料;

6.(2)熔制:取(1)中形成的混合粉料加入代铂炉内熔制,熔制温度为1450℃~1580℃、熔制时间为10~12小时;

7.(3)拉丝寖润:拉丝机拉丝形成丝状玻璃纤维,然后通过喷机注入浸润剂,对玻璃纤维原丝进湿润滑处理;

8.(4)短切打散:将高硅氧纤维通过开松机短切成长度为80~100mm的高硅氧短切丝并开松;

9.(5)送料:将(4)中产出的高硅氧短切丝输入给棉机,由给棉机按预定容量或重量送入梳理机;

10.(6)精梳成网:梳理机在输送带上将高硅氧短切丝梳理成根根单丝形成薄毡网输送出;

11.(7)铺叠成毡:通过铺网机将薄毡网多层铺叠达到预定厚度;

12.(8)针刺制毡:通过针刺机对毡网进行反复针刺,使纤维互相联结,成为具有一定强度的玻璃纤维针刺毡;

13.(9)浸渍:将(4)中产出的玻璃纤维针刺毡送入反应釜,反应釜中添加浆料状的气凝胶,将玻璃纤维针刺毡放入浆料状的气凝胶中浸渍,浸渍方式为加压浸渍或真空浸渍,持续600℃温度,2公斤压力反应并且反应2~3小时;

14.(10)烘干:烘箱烘干,在50~80℃的温度下烘2~4小时;

15.(11)包装:冷却至室温,打包出货。

16.优选的,步骤(1)中的混合料中还包括澄清剂和氧化铈。

17.优选的,步骤(9)中的气凝胶成分为氧化硅含量大于27%且氧化钠含量小于9%的

水玻璃、浓度大于98%的硫酸、氯化铝和浓度大于99%的六甲基二硅氨烷。

18.优选的,步骤(3)中浸润剂的组分为:固色剂:2~4%、石蜡乳液:1~3%、增强树脂:1~3%。

19.优选的,步骤(7)中的薄毡网至少是三层。

20.本发明采用上述结构,具有以下的优点:

21.以高硅氧纤维短切纱为基材,经过梳理成网,铺叠成毡再通过针刺形成针刺毡,最后在反应釜中添加气凝胶,使针刺毡在浆料状的气凝胶中加压浸渍或真空浸渍,形成高硅氧气凝胶毡,通过本工艺形成的高硅氧气凝胶毡无定向三维结构,空隙尺寸小、空隙率高,可作为隔热、保温、防火阻燃材料使用,产品质量稳定,适用范围广;形成的毡体又薄又轻,可以节约空间和重量。

附图说明

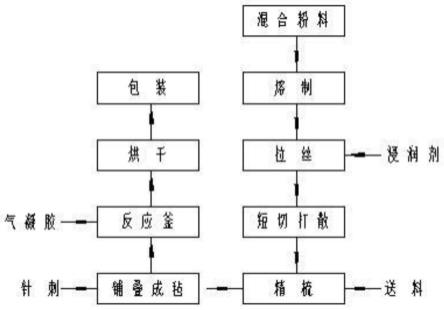

22.图1为本发明的生产工艺框图。

具体实施方式

23.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。

24.如图1所示,包括如下几个步骤:

25.(1)将石英粉、钠长石粉、纯碱、澄清剂和氧化铈混合并搅拌均匀形成混合粉料;

26.(2)熔制:取(1)中形成的混合粉料加入代铂炉内熔制,熔制温度为1450℃~1580℃、熔制时间为10~12小时;

27.(3)拉丝寖润:拉丝机拉丝形成丝状玻璃纤维,然后通过喷机注入浸润剂,对玻璃纤维原丝进湿润滑处理,其中,浸润剂的组分为:固色剂:2~4%、石蜡乳液:1~3%、增强树脂:1~3%;

28.(4)短切打散:将高硅氧纤维通过开松机短切成长度为80~100mm的高硅氧短切丝并开松;

29.(5)送料:将(4)中产出的高硅氧短切丝输入给棉机,由给棉机按预定容量或重量送入梳理机;

30.(6)精梳成网:梳理机在输送带上将高硅氧短切丝梳理成根根单丝形成薄毡网输送出;

31.(7)铺叠成毡:通过铺网机将薄毡网三层铺叠达到预定厚度;

32.(8)针刺制毡:通过针刺机对毡网进行反复针刺,使纤维互相联结,成为具有一定强度的玻璃纤维针刺毡;

33.(9)浸渍:将(4)中产出的玻璃纤维针刺毡送入反应釜,反应釜中添加浆料状的气凝胶,将玻璃纤维针刺毡放入浆料状的气凝胶中浸渍,浸渍方式为加压浸渍或真空浸渍,持续600℃温度,2公斤压力反应并且反应2.5小时;

34.气凝胶成分为氧化硅含量大于27%且氧化钠含量小于9%的水玻璃、浓度大于98%的硫酸、氯化铝和浓度大于99%的六甲基二硅氨烷;

35.(10)烘干:烘箱烘干,在50~80℃的温度下烘2~4小时;

36.(11)包装:冷却至室温,打包出货。

37.以高硅氧纤维短切纱为基材,为了使高硅氧纤维减少以后纺织加工过程中的摩擦,纤维表面涂上浸润剂,然后经过梳理成网,铺叠成毡再通过针刺形成针刺毡,多层毡网各层之间间隔穿插有针刺形成的垂向短丝纤维,这些垂向短丝纤维与毡网各层纤维互相联结,成为具有一定强度的高硅氧针刺棉毡,最后在反应釜中添加气凝胶,使针刺毡在浆料状的气凝胶中加压浸渍或真空浸渍,形成高硅氧气凝胶毡,经过本工艺制成的高硅氧气凝胶毡,sio2含量可达96%以上,其耐热温度一般为900~1000℃,瞬间温度可达1400℃,化学稳定性很高。

38.其中,上述的工艺中提及的设备均是现有技术。

39.上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

40.本发明未详述之处,均为本技术领域技术人员的公知技术。

技术特征:

1.一种高硅氧气凝胶毡生产工艺,其特征在于:包括如下几个步骤:(1)将石英粉、钠长石粉和纯碱混合并搅拌均匀形成混合粉料;(2)熔制:取所述(1)中形成的混合粉料加入代铂炉内熔制,熔制温度为1450℃~1580℃、熔制时间为10~12小时;(3)拉丝寖润:拉丝机拉丝形成丝状玻璃纤维,然后通过喷机注入浸润剂,对玻璃纤维原丝进湿润滑处理;(4)短切打散:将高硅氧纤维通过开松机短切成长度为80~100mm的高硅氧短切丝并开松;(5)送料:将(4)中产出的高硅氧短切丝输入给棉机,由给棉机按预定容量或重量送入梳理机;(6)精梳成网:梳理机在输送带上将高硅氧短切丝梳理成根根单丝形成薄毡网输送出;(7)铺叠成毡:通过铺网机将薄毡网多层铺叠达到预定厚度;(8)针刺制毡:通过针刺机对毡网进行反复针刺,使纤维互相联结,成为具有一定强度的玻璃纤维针刺毡;(9)浸渍:将(4)中产出的玻璃纤维针刺毡送入反应釜,反应釜中添加浆料状的气凝胶,将玻璃纤维针刺毡放入浆料状的气凝胶中浸渍,浸渍方式为加压浸渍或真空浸渍,持续600℃温度,2公斤压力反应并且反应2~3小时;(10)烘干:烘箱烘干,在50~80℃的温度下烘2~4小时;(11)包装:冷却至室温,打包出货。2.根据权利要求1所述的高硅氧气凝胶毡生产工艺,其特征在于:所述步骤(1)中的混合料中还包括澄清剂和氧化铈。3.根据权利要求2所述的高硅氧气凝胶毡生产工艺,其特征在于:所述步骤(9)中的气凝胶成分为氧化硅含量大于27%且氧化钠含量小于9%的水玻璃、浓度大于98%的硫酸、氯化铝和浓度大于99%的六甲基二硅氨烷。4.根据权利要求3所述的高硅氧气凝胶毡生产工艺,其特征在于:所述步骤(3)中浸润剂的组分为:固色剂:2~4%、石蜡乳液:1~3%、增强树脂:1~3%。5.根据权利要求4所述的高硅氧气凝胶毡生产工艺,其特征在于:所述步骤(7)中的薄毡网至少是三层。

技术总结

本发明公开了一种高硅氧气凝胶毡生产工艺,主要涉及玻璃纤维毡生产技术领域,包括如下几个步骤:石英粉、钠长石、纯碱混合搅拌~熔制~拉丝寖润~短切打散~送料~精梳成网~铺叠成毡~针刺制毡~烘干~包装。本发明形成的高硅氧气凝胶毡无定向三维结构,空隙尺寸小、空隙率高,可作为隔热、保温、防火阻燃材料使用,产品质量稳定,适用范围广;形成的毡体又薄又轻,可以节约空间和重量。可以节约空间和重量。可以节约空间和重量。

技术研发人员:赵祥 高相东 吴卫国 汪庆卫

受保护的技术使用者:临沂昊泉硅业科技有限公司

技术研发日:2022.06.14

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1