一种直径35mm石油用钢丝绳及其制造方法与流程

1.本发明涉及一种直径35mm石油用钢丝绳产品特殊结构及其制造方法,属于金属制品加工技术领域。

背景技术:

2.随着油田开采的不断发展,深井采油对钢丝绳的性能要求也越来越高,其突出表现为:高的破断拉力、结构稳定性、良好的抗旋转性能。

3.通过改变钢丝绳结构,解决钢丝绳在使用过程中的旋转及结构稳定性无疑是提高石油用钢丝绳使用寿命所必须解决的根本问题。

技术实现要素:

4.本发明所要解决的是如何提升钢丝绳结构稳定性、抗旋转性和破断拉力的技术问题。

5.为了解决上述技术问题,本发明采用如下技术方案:一种直径35mm石油用钢丝绳,由内向外依次包括金属绳芯股、填充股和外股,共同构成6

×

26ws+3

×

19w结构,钢丝绳级为1960;其中所述金属绳芯股结构为1

×

19w,数量3股;所述填充股由高分子聚合物捻制构成,数量3股;所述外股结构为1

×

26ws,数量6股。

6.一种直径35mm石油用钢丝绳的制造方法,包括如下步骤:步骤一、钢丝绳配丝:金属绳芯股的钢丝从里往外排列式为:1-6-6+6,依次为中心丝、第一层丝、第二层大丝和小丝,中心丝直径为1.50mm,第一层丝直径为1.40mm,第二层大丝直径为1.41mm,第二层小丝为1.0mm;外股的钢丝从里往外排列式为:1-5-5+5-10,分为中心丝、第一层丝、第二层大丝、第二层小丝、外层丝,中心丝直径为1.0mm,第一层丝直径为1.50mm,第二层大丝直径为1.80mm,第二层小丝直径为1.38mm,外层丝直径为2.55mm;步骤二、捻股:1)捻股时,根据股的直径选择压线瓦,压线瓦规格按0.96倍理论股径进行选择,生产过程中不得有断丝、伤线、塌丝的捻制缺陷;捻股工艺参数:金属绳芯股径6.35mm,捻距47.0mm;外股股径11.41mm,捻距92.0mm;2)填充股由网状撕裂膜按支数配制在股绳机上捻成高分子聚合物股,直径为4.40~4.60mm,捻距39.0mm;步骤三、捻绳:1)由3股19w结构捻制成金属绳芯。工艺参数:金属绳芯直径13.90mm,捻距68.0mm,捻距倍数4.89,捻距与金属绳芯直径的比值,捻制类型及方向为右交互捻;2)通过采取分线盘方式实现在金属绳芯两股沟槽间嵌入填充股,然后外包6股26ws结构捻制而成,钢丝绳捻距230.0mm,捻制类型及方向为右交互捻。

7.采用上述技术方案的有益效果是:1. 本发明由3股金属绳芯股构成的金属绳芯具有良好的抗旋转性,属不旋转钢丝绳类型,与6股构成的金属绳芯相比,金属绳芯捻制后应力小,从而确保钢丝绳的结构更加稳定。

8.2.与同规格同类结构钢丝绳相比,本发明的钢丝绳结构金属密度系数比采用普通6股金属绳芯的大3%以上。

附图说明

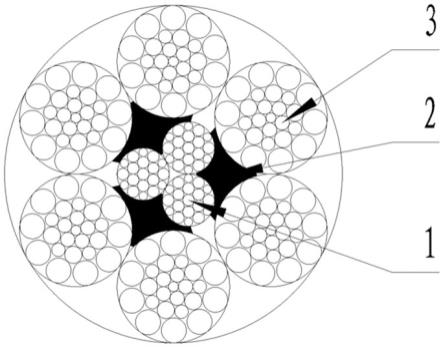

9.图1为本发明的钢丝绳结构示意图。

10.图中:1-金属绳芯股,2-填充股,3-外股。

具体实施方式

11.下面结合附图对本发明作进一步详细说明。

12.如图1所示:一种直径35mm石油用钢丝绳,由内向外依次包括金属绳芯股1、填充股2和外股3,共同构成6

×

26ws+3

×

19w结构,钢丝绳级为1960;其中所述金属绳芯股1结构为1

×

19w,数量3股;所述填充股2由高分子聚合物捻制构成,数量3股;所述外股3结构为1

×

26ws,数量6股。

13.一种直径35mm石油用钢丝绳的制造方法,包括如下步骤:步骤一、钢丝绳配丝:金属绳芯股1的钢丝从里往外排列式为:1-6-6+6,依次为中心丝、第一层丝、第二层大丝和小丝,中心丝直径为1.50mm,第一层丝直径为1.40mm,第二层大丝直径为1.41mm,第二层小丝为1.0mm;外股3的钢丝从里往外钢丝排列式为:1-5-5+5-10,分为中心丝、第一层丝、第二层大丝、第二层小丝、外层丝,中心丝直径为1.0mm,第一层丝直径为1.50mm,第二层大丝直径为1.80mm,第二层小丝直径为1.38mm,外层丝直径为2.55mm;步骤二、捻股:1)捻股时,根据股的直径选择压线瓦,压线瓦规格按0.96倍理论股径进行选择,生产过程中不得有断丝、伤线、塌丝等捻制缺陷;捻股工艺参数:金属绳芯股1股径6.35mm,捻距47.0mm;外股3股径11.41mm,捻距92.0mm;2)填充股2:由网状撕裂膜按支数配制在股绳机上捻制成而成,直径4.40~4.60mm,捻距39.0mm;步骤三、捻绳:1)由3股捻制成金属绳芯,工艺参数:金属绳芯直径13.90mm,捻距68.0mm,捻距倍数为4.89(捻距与金属绳芯直径的比值),捻制类型及方向为右交互捻;2)通过采取分线盘方式实现在金属绳芯两股沟槽间嵌入填充股,然后外包6股26ws捻制而成,钢丝绳捻距230.0mm,捻制类型及方向为右交互捻。

14.1.钢丝绳由3股构成的金属绳芯,6股构成的最外层,以及高分子聚合物股构成的中间层而组成。

15.2.金属绳芯捻距倍数为4.5~5.0倍,采用交互捻法。

16.3.金属绳芯中的股为19w结构,最外层中的股为26ws结构。

17.4.高分子聚合物股嵌入金属绳芯与最外层之间。

技术特征:

1.一种直径35mm石油用钢丝绳,其特征在于:它由内向外依次包括金属绳芯股(1)、填充股(2)和外股(3),共同构成6

×

26ws+3

×

19w结构,钢丝绳级为1960;其中所述金属绳芯股(1)结构为1

×

19w,数量3股;所述填充股(2)由高分子聚合物捻制构成,数量3股;所述外股(3)结构为1

×

26ws,数量6股。2.如权利要求1所述钢丝绳的制造方法,包括如下步骤:步骤一、钢丝绳配丝:金属绳芯股(1)的钢丝从里往外排列式为:1-6-6+6,依次为中心丝、第一层丝、第二层大丝和小丝,中心丝直径为1.50mm,第一层丝直径为1.40mm,第二层大丝直径为1.41mm,第二层小丝为1.0mm;外股3的钢丝从里往外钢丝排列式为:1-5-5+5-10,分为中心丝、第一层丝、第二层大丝、第二层小丝、外层丝,中心丝直径为1.0mm,第一层丝直径为1.50mm,第二层大丝直径为1.80mm,第二层小丝直径为1.38mm,外层丝直径为2.55mm;步骤二、捻股:1)捻股时,根据股的直径选择压线瓦,压线瓦规格按0.96倍理论股径进行选择,生产过程中不得有断丝、伤线、塌丝的捻制缺陷;捻股工艺参数:金属绳芯股(1)股径6.35mm,捻距47.0mm;外股(3)股径11.41mm,捻距92.0mm;2)填充股(2):由网状撕裂膜按支数配制在股绳机上捻制成而成,直径4.40~4.60mm,捻距39.0mm;步骤三、捻绳:1)由3股捻制成金属绳芯,工艺参数:金属绳芯直径13.90mm,捻距68.0mm,捻距倍数为4.89,捻距与金属绳芯直径的比值,捻制类型及方向为右交互捻;2)通过采取分线盘方式实现在金属绳芯两股沟槽间嵌入填充股,然后外包6股26ws捻制而成,钢丝绳捻距230.0mm,捻制类型及方向为右交互捻。

技术总结

一种直径35mm石油用钢丝绳及其制造方法,该钢丝绳由内向外依次包括金属绳芯股、填充股和外股,共同构成6

技术研发人员:张志高 张成宇 夏楠 郑立茂 金国飞 曾波

受保护的技术使用者:贵州钢绳股份有限公司

技术研发日:2022.08.24

技术公布日:2022/12/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1